電子機器であろうと、製品開発の場合, 医療機器, または消費財 - プロトタイプをより速くする方法を常に探しています, 安く, より正確に. それがここです真空鋳造 (真空複製とも呼ばれます) 輝く. しかし、射出成形や3D印刷などの他の方法から正確に際立っているもの?

このガイドで, 分解します 9 真空鋳造の重要な利点, 実世界の例があります, データ, そして、次のプロジェクトに適しているかどうかを判断するのに役立つ実用的な洞察. 私たちの目標は、質問に答えることです: なぜ他の製造方法よりも真空鋳造を選択する必要があるのですか?

1. 費用対効果: 低デマンドでお金を節約します & 複雑な部品

の最大の引き分けの1つ真空鋳造 特に小さなバッチまたは複雑なデザインの場合、その低コストは. 伝統とは異なりスチール型 (射出成形で使用されます), 10,000ドルから50,000ドルの費用がかかり、数週間かかる場合があります, 真空鋳造は手頃な価格を使用しますシリコン型 その費用はわずか500〜2,000ドルです.

これにより、完璧になります:

- 初期段階のプロトタイプ (デザインを検証する前に、高価なツールに投資したくありません).

- 低デマンド製品 (例えば。, 小さな診療所のカスタム医療機器, 限定版の消費財).

- 複雑な部品 (シリコン型は、複雑な形状のために鋼鉄の型よりも安価です).

例: 新しいスマートサーモスタットを開発するスタートアップが必要です 30 ユーザーの相互作用をテストするプロトタイプ. 真空鋳造の使用, 彼らは過ごしました $800 シリコン型と $300 鋳造材料について - $1,100. 射出成形を使用した場合, スチール型だけでも費用がかかります $12,000.

2. 高速: 生産サイクルを短くします

製品開発において時間が重要です, そして、真空鋳造は、打ち負かすのが難しい速度を提供します. マスタープロトタイプの作成から完成したパーツの取得まで、プロセス全体が3–5日, 射出成形の場合は2〜4週間と比較してください.

これがタイムラインの内訳です。:

- マスタープロトタイプを作成します (1–2日, SLA 3D印刷またはCNC加工を使用します).

- シリコン型を作成します (1–2日: シリコンを混ぜます, 注ぐ, 治す, そして止まっています).

- パーツをキャストして仕上げます (1 日: 材料を注ぐ, 治す, サンディングのような小さなタッチを追加します).

ヒントの場合: 緊急プロジェクトのために, 硬化時間をスピードアップできます (例えば。, シリコン型を30〜35°Cに加熱して、硬化時間を8〜12時間から4〜6時間に削減します).

ケーススタディ: 医療機器会社が必要でした 20 調節テストのためのシリンジプロトタイプ 4 日. 真空鋳造の使用, 彼らは時間通りに部品を配達しました - あるものの射出成形 (必要なもの 2+ 金型の週) できなかった.

3. 高精度: ほとんどのプロトタイプの緊密な許容範囲を満たします

真空鋳造は速くて安いだけではありません。それも正確です. 標準の複製精度はです100mmあたり±0.20mm 部品サイズの, のニーズを満たしています 90% プロトタイプと小型バッチプロジェクトの.

これを視野に入れます:

- 典型的な電話ケースの長さは150mmです。VacuumCastingはエラーをわずか±0.30mmに保ちます (ご飯の粒よりも小さい).

- 小さな医療センサー (50幅mm) ±0.1mのエラーがあります。他のコンポーネントに適合する必要がある部品に最適です.

なぜそんなに正確なのか: 真空は、シリコン型と鋳造材料の両方から気泡を除去します, すべての詳細を確保します (小さなテクスチャやロゴでさえ) 正確にキャプチャされます.

例: 電子機関は、真空鋳造を使用して作成しました 50 ワイヤレスイヤフォンプロトタイプ. 充電ポート (USB-Cケーブルを取り付ける必要があります) ±0.15mmの精度がありました 50 プロトタイプは標準ケーブルで動作しました, 調整は必要ありません.

4. 複雑な構造に最適です & 壁の厚さの均一

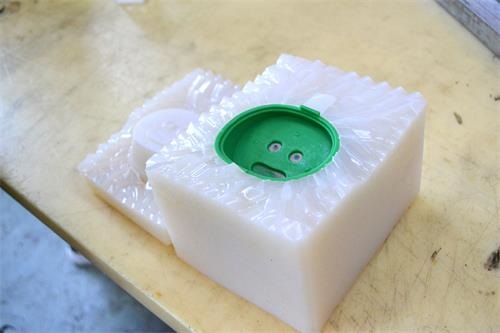

射出成形のような従来の方法は、複雑な部分と闘っています (例えば。, アンダーカットのある部品, 薄い壁, または複雑なテクスチャ) - 多くの場合、高価なものが必要です, マルチピーススチール型. 真空鋳造, しかし, なぜなら、複雑なデザインで優れているからですシリコン型は柔軟です そして、最も詳細な形状でも簡単に複製できます.

壁の厚さの均一な部品にも最適です (構造強度と一貫した硬化に重要です). 真空により、鋳造材料が金型の隅々に均等に流れるようにします, 薄い斑点や不均一性を防ぎます.

真空鋳造で作られた一般的な複雑な部品:

- 医療機器 (例えば。, 流体用の小さなチャネルを備えたシリンジプランジャー).

- 自動車コンポーネント (例えば。, 複数のポートを備えたセンサーハウジング).

- エレクトロニクス (例えば。, ラップトップヒンジは小さなギアでカバーしています).

ケーススタディ: ロボティクス会社は、プロトタイプアームジョイントを必要としていました 3 小さなギアと 2 アンダーカット. 射出成形にはaが必要でした $15,000 3-ピース型, しかし、真空鋳造はシングルを使用しました $1,200 シリコン型 - そして、部品はテストで完全に機能しました.

5. 色の種類: マーケティングの外観をカスタマイズします & テスト

3D印刷とは異なり (多くの場合、塗装後の作業が必要です) または射出成形 (色に合ったペレットが必要です), 真空キャストを使用すると、ほとんどすべての色でパーツを簡単に作成できます。キャスティングプロセス中に.

それがどのように機能するか:

- 鋳造材に液体染料を加えます (例えば。, pu resin, 腹筋) 型に注ぐ前に.

- 標準色から選択します (黒, 白, 赤, 青) または、ブランドに合わせてカスタムパントンシェード.

This is a big advantage for:

- Marketing prototypes (you want to show stakeholders a part that looks like the final product).

- User testing (color can affect how users perceive a product—e.g., a medical device in soft blue vs. bright red).

例: A toy company tested 3 color versions of a new action figure (赤, 青, green) using vacuum casting. They made 20 of each color for user testing—and found that kids preferred the blue version, which they used for the final product.

6. Wide Material Selection: Match Your Part’s Function

Vacuum casting works with a range of materials, so you can choose one that fits your part’s purpose (例えば。, 柔軟性, 耐熱性, 透明性). Here’s a table of the most popular materials and their uses:

| 材料 | キープロパティ | に最適です | パーツの例 |

|---|---|---|---|

| pu resin | フレキシブル (海岸A 30–90), 低コスト | Soft components, housings | 電話ケース, remote control grips |

| 腹筋 | 剛性, 耐衝撃性 | 構造部品, エレクトロニクス | ラップトップフレーム, toy bodies |

| PC (ポリカーボネート) | 耐熱性 (最大130°C), 透明 | High-temperature or clear parts | 光カバー, medical device windows |

| PA (ナイロン) | 耐摩耗性, 化学耐性 | ギア, ファスナー | 小さなギア, ネジホルダー |

ヒントの場合: ほとんどのプロトタイプの場合, start with PU resin—it’s affordable, 一緒に作業しやすい, and comes in flexible or rigid options.

7. Good Operability: Simplify Mold Making & demolding

Silicone molds (used in vacuum casting) are flexible and easy to work with—unlike rigid steel molds (射出成形) that require specialized equipment to handle.

Key operability benefits:

- Easy to cut: 硬化後, you can use a utility knife to split the silicone mold along the parting line—no need for complex tools.

- Simple demolding: The flexible silicone peels away from the part easily, reducing the risk of damage (critical for delicate prototypes).

- Translucent design: Most silicone molds are translucent, したがって、鋳造材料が金型のすべての領域を満たしているかどうかを確認できます.

例: カスタムジュエリーを使用して真空鋳造を作る愛好家. 彼らは通常のクラフトナイフでシリコーン型をカットします, 手で部品を断りました, そして、壊れに問題はありませんでした, 繊細なペンダント.

8. 良い再現性: バッチ全体の一貫した品質

複数の同一の部品が必要な場合 (例えば。, 50 テスト用のプロトタイプ), 再現性が重要です. 真空鋳造は、一貫した品質をもたらします:

- シリコン型はマスタープロトタイプのすべての詳細をキャプチャします。そのため、各部分はほぼ完璧なコピーです.

- 真空は気泡を保証しません (欠陥を引き起こします) バッチのどの部分でも.

ほとんどの場合, あなたは得るでしょう95%+ 一貫した部品 真空鋳造 - つまり、50ピースバッチごとに1〜2個の欠陥部品のみ.

ケーススタディ: 家電会社が作った 100 真空鋳造を使用した新しいタブレットスタンドのプロトタイプ. 彼らはテストしました 20 サイズと強度のランダムパーツ - すべてがマスタープロトタイプの±0.20mm以内でした, そして、筋力テストに失敗した人はいませんでした (500gのタブレットを保持します 24 時間).

9. 環境への親しみやすさ: 無駄を減らします

従来の大規模な生産と比較して (射出成形のように), 真空鋳造は、廃棄物が少なくなるため、より環境に優しいです:

- 余分な材料はありません: 残りのペレットやスクラップはありません。.

- 再利用可能な型: シリコン型は、摩耗する前に15〜25回使用できます。新しい型を作る必要性を低下させる.

- 低エネルギー使用: 真空鋳造には高熱は必要ありません (射出成形とは異なり, プラスチックを溶かすには200〜300°Cが必要です) - したがって、電力が少なくなります.

例: 小さな環境に優しいブランドは、真空鋳造を使用して作成しました 50 再利用可能なウォーターボトルのふた. 彼らはわずか2gの廃棄物を生産しました (小さなエッジのトリミングから) シリコーン型を再利用しました 18 時代 - 環境への影響を削減します 60% 射出成形と比較して.

10. 幅広い適用性: 複数の産業に適しています

真空鋳造は1つの業界に限定されません。それは、迅速なプロトタイピングまたは小さなバッチを必要とするほぼすべてのセクターの製品で機能します. これを使用している最も一般的な産業は次のとおりです:

| 業界 | 一般的な用途 | パーツの例 |

|---|---|---|

| 3C電子機器 | ハウジング, コネクタ, センサー部品 | 電話ケース, ラップトップヒンジ, イヤホン充電器 |

| 医療機器 | 注射器, センサーハウジング, ツールパーツ | シリンジバレル, 小さな外科用ツールハンドル |

| 自動車 | 内部/外部部品のプロトタイプ | ダッシュボードボタン, センサーカバー |

| ロボット工学 | ジョイント, ギア, 小さな構造部品 | ロボットアームジョイント, 小さなギア |

| 消費財 | おもちゃ, キッチンツール, ジュエリー | アクションフィギュア, カスタムスプーンハンドル, ペンダント |

真空鋳造の利点に関するYiguテクノロジーの視点

Yiguテクノロジーで, 私たちは、クライアントのための掃除機の利点が製品開発をどのように変えるかを直接見てきました. スタートアップからツーリングコストを節約することから、医療機器会社に正確な部品を速く取得する, これは、実際の問題点を解く汎用性の高いソリューションです. 特にその再現性を大切にしています (一貫したテストに重要です) および材料の柔軟性 (クライアントに最終的な製品のパフォーマンスと一致させます). ほとんどの低バッチの場合, 複雑なプロジェクト, 真空鋳造は単なる選択肢ではなく、最も効率的です, 費用対効果の高い選択. 大規模な射出成形に移動する前に、最初のステップとしてよくお勧めします, クライアントが大規模な投資なしでデザインを検証できるようにするため.

(よくある質問)

Q1: 真空鋳造は、非常に小さなバッチに対して依然として費用対効果が高いです (例えば。, 5 部品)?

はい! のためでさえ 5 部品, 真空鋳造は、射出成形よりも安価です ($ 10K以上の金型が必要です). のために 5 部品, 600ドルを費やします (型 + 材料) - vs. $12射出成形用のK+. 3Dプリントが安い時間のみが1〜2部の場合のみです, しかし、真空鋳造は一貫性のために優れています.

Q2: 非常に薄い壁でパーツを輸送することができます (例えば。, 0.5mm)?

はい, ただし、低粘度の鋳造材料を使用する必要があります (薄いPu resinのように) 真空が強いことを確認してください (-0.095mpa to -0.1MPA). 医療機器用の0.4mmの壁で部品を作成しました。シリコン型が適切に満たされていることを確認して、薄い斑点を避けてください.

Q3: Vacuum Castingの精度は、3D印刷とどのように比較されますか?

真空鋳造は、ほとんどの部分でより正確です: 精度は±0.20mm/100mmです, FDM 3Dプリンティングは±0.30mm/100mm、SLA 3D印刷は±0.15mm/100mmです. 一緒に収まる必要がある部品の場合 (例えば。, ギアとハウジング), バッチ全体での真空鋳造の一貫性は、3D印刷よりも優れています.