ペースの速い通信機器業界では、トランシーバーのような製品, マイク, そして、基地局のコンポーネントが市場の需要を満たすために絶え間ない更新が必要です - プロトタイプ化はメイクまたはブレイクステップです. 従来のプロトタイピング方法 (射出成形やCNC加工など) 多くの場合、長いリードタイムに苦しんでいます, 高コスト, 制限された設計の柔軟性. しかし, 3D通信機器のプロトタイプ用の印刷 ゲームチェンジャーとして浮上しました, これらの問題点を解決し、デザインと革新のための新しい可能性のロックを解除する. 下に, 実際のデータでその重要な利点を分析します, 例, そして実用的な洞察.

1. 急速なアイデアからプロトタイプへの変換: 開発サイクルをスラッシュします

コミュニケーション機器開発者にとって最大の不満の1つは数週間待っています (または数ヶ月でさえ) CAD設計を物理的なプロトタイプに変える。3d印刷はこの遅延を排除します デジタルデザインをソリッドモデルに直接変換することにより、高価なツールや複雑なセットアップは必要ありません.

時間を節約する方法 (データ付き)

通信デバイスの従来のプロトタイピング (例えば。, トランシーバーハウジング) 通常、4〜6週間かかります. これは、カスタム金型またはツールを作成する必要があるためです, これには、複数のラウンドの調整が含まれます. 対照的に, 3D印刷は、同じプロトタイプを生成できます24–72時間 - 過剰の時間削減 90%.

実世界の例

中規模の通信デバイスメーカーは、屋外で使用するための新しい軽量マイク設計をテストしたいと考えていました. 従来の方法を使用します, チームは引用しました 5 プロトタイプを取得するための数週間. 3D印刷に切り替えることにより:

- 彼らは月曜日の朝にCADファイルを3Dプリンターにアップロードしました.

- 水曜日の午後までに完全に機能的なプロトタイプを受け取りました (ただ 3 日).

- 週末までに初期重量とグリップテストを完了しました, 彼らのテストのタイムラインをカットします 85%.

この速度は、設計検証を加速するだけでなく、チームが顧客のフィードバックに速く応答することを可能にします。.

2. 比類のないデザインの柔軟性: アジャイル反復を有効にします

通信機器はしばしば特定のユースケースに適応する必要があります: 建設労働者のためのトランシーバーには頑丈なものが必要かもしれません, 大ボタンデザイン, 一方、病院のスタッフにはコンパクトが必要です, 消毒可能なモデル。3D印刷は、デザイナーに自由にデザインを微調整することを与えます - 変更ごとに高価なツールを再構築する必要はありません.

主要な柔軟性機能 (ユースケースで)

| 設計調整が必要です | 従来のプロトタイピング | 3D印刷ソリューション | 節約された時間/コスト |

|---|---|---|---|

| 子ユーザーのためのトランシーバーのサイズを変更します | 新しい型が必要です ($5,000 - $ 8,000); 3–4週 | CADファイルを編集します (1-2時間); 転載 2 日 | $4,800+ ツールで; 3 数週間 |

| マイクに防水溝を追加します | 既存の金型を変更します ($2,000 - $ 3,000); 2 週 | 3Dモデルを更新します (30 分); 転載 1 日 | $1,800+ カビの変化; 1.5 数週間 |

| テスト 3 基地局の異なるアンテナ形状 | 3 個別の型 ($15,000 合計); 6 週 | 3 CAD編集 + 3 プリント ($300 合計); 5 日 | $14,700 ツールで; 5+ 数週間 |

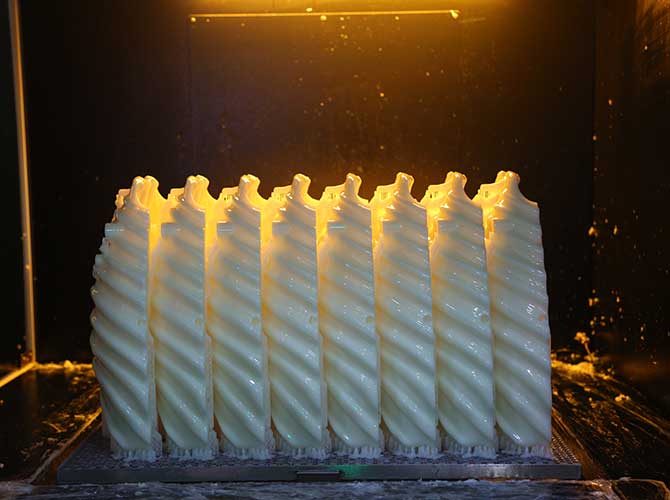

この柔軟性は命の恩恵です迅速な反復 - 通信デバイスの最適化の中心部分. 例えば, 新しい双方向ラジオをテストするチームが印刷できます 3 1週間で異なるボタンレイアウト, ユーザーと一緒にテストします, 伝統的な方法の半分の時間で最高のデザインを完成させる.

3. 小バッチのニーズのための費用対効果の高いカスタマイズ

多くの通信機器プロジェクトには、フィールドテスト用の5〜20ユニット、特定のクライアント用の1〜5個のカスタムユニットなど、小型バッチプロトタイプが必要です。 (例えば。, 防衛請負業者のための軍事グレードのトランシーバー). ここでの伝統的な製造業の闘争: ツーリングコストだけでは、小さなランが手頃な価格になる可能性があります。3d印刷は、ツーリングを排除し、廃棄物を最小化することでこれを解決します.

コスト比較: 伝統的なVs. 3D印刷 (の小さなバッチ 10 Talkie-Talkieプロトタイプ)

| コストカテゴリ | 従来のプロトタイピング (射出成形) | 3D印刷 | 総コストの差 |

|---|---|---|---|

| ツーリング/金型コスト | $7,000 | $0 (ツールは必要ありません) | -$7,000 |

| 材料費 | $500 (プラスチックペレット; 20% 無駄) | $300 (3d印刷フィラメント; 5% 無駄) | -$200 |

| 労働/セットアップ費用 | $1,500 (金型セットアップ + 組み立て) | $800 (3Dプリンター操作 + 軽度の後処理) | -$700 |

| 総コスト | $9,000 | $1,100 | -$7,900 (88% コスト削減) |

クライアントのサクセスストーリー

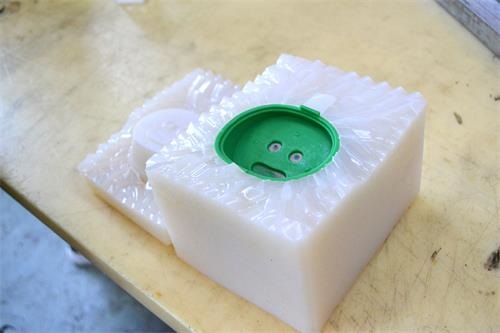

クライアントは、コミュニケーション技術会社に必要なアプローチに近づきました 8 リモートマイニングサイトのカスタムベースステーションコンポーネントプロトタイプ. コンポーネントは、既存の鉱山機器に収まるためにユニークな形状を必要としました. 従来のプロトタイピングには費用がかかります $12,000 (主にツール) と取った 4 週. 3D印刷の使用:

- 会社は配達しました 8 のプロトタイプ $1,400 (a 88% コスト削減).

- Completed the project in 5 日.

- クライアントはフィールドのコンポーネントをテストし、要求しました 2 マイナーな微調整 - これが転載されました 1 日, 追加のツールコストはありません.

通信プロトタイプ用の3D印刷に関するYiguテクノロジーの視点

Yiguテクノロジーで, 3D印刷でプロトタイピングを合理化する際に、多数の通信機器クライアントをサポートしました. 私たちが聞く最大のフィードバック? 「プロトタイプを待っている」が「テストと迅速な反復」に変わります。これにより、クライアントは競合他社よりも3〜4か月早く製品を発売できるようになります。. 小規模チームが3Dプリンティングを使用して、Rを削減することで業界の巨人と競合するのを見てきました&Dコスト 60% それ以上. 3D印刷材料として (耐久性のあるように, 屋外通信ギア用の耐候性フィラメント) 前進, 通信機器のプロトタイピングの標準になると予想されます。.

よくある質問:

1. 実世界のテストに十分な耐久性のある3Dプリント通信プロトタイプですか?

絶対に. ABSプラスチックなど、モダンな3D印刷材料 (耐衝撃性) とPETG (防水性とUV安定性) - 従来のプロトタイプ資料の耐久性を和らげます. 例えば, 3Dプリントされたトランシーバーハウジングは、ドロップテストに耐えることができます (から 6 足) 温度の変化 (-20°C〜60°C), 噴射型プロトタイプのように.

2. 3Dプリンティングは、通信デバイスの複雑な内部構造を処理できます?

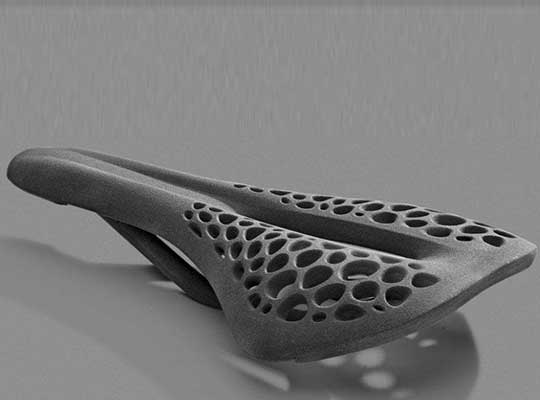

はい. 従来の方法とは異なります (中空や複雑な内部設計と格闘しています), 3D印刷はレイヤーごとに部品を構築する - 内部ケーブルチャネルなどの機能を簡単に作成できるようにする, 回路基板用の小さな空洞, または軽量の格子構造. 射出成形で作ることが不可能なサウンド減衰チャンバーを組み込んでマイクのプロトタイプを印刷しました.

3. 通信プロトタイプに3D印刷を使用することを学ぶのにどれくらい時間がかかりますか?

長くない. ほとんどのチームは、基本的な3D印刷ワークフローをマスターできます (CADファイルの準備, プリンターのセットアップ, 後処理) 最小限のトレーニングで1〜2週間で. Yiguテクノロジーで, クライアントに段階的なガイドと1対1のサポートを提供しています。3D印刷を初めて使用するチームでさえ、1か月以内にプロトタイプの生産を開始できます.