Se sei un macchinista, Operatore CNC, or manufacturer wondering what a vacuum plate for machining is and how it can improve your work, andiamo dritti al punto. Una piastra sottovuoto (chiamato anche mandrino a vuoto) è uno strumento specializzato che utilizza l'aspirazione per mantenere i pezzi saldamente in posizione durante le operazioni di lavorazione come la fresatura, instradamento, o macinazione. Unlike traditional clamps that can damage delicate parts or block cutting paths, vacuum plates distribute pressure evenly across the workpiece, ensuring stability without leaving marks. Whether you’re working with thin metals, fragile plastics, or large flat components, a vacuum plate can boost precision, speed up setup time, and reduce material waste. In questa guida, we’ll cover everything you need to know—from how they work to which one to choose for your specific project—so you can make smarter decisions and avoid common mistakes.

What Is a Vacuum Plate for Machining, and How Does It Work?

Al suo centro, a vacuum plate for machining is a flat, rigid surface (usually made of aluminum, acciaio, or composite materials) with tiny holes or grooves connected to a vacuum system. When the vacuum is activated, it creates negative pressure that pulls the workpiece tightly against the plate’s surface. This holding method relies on two key principles: atmospheric pressure (which pushes the workpiece onto the plate) E airtight sealing (to maintain the vacuum).

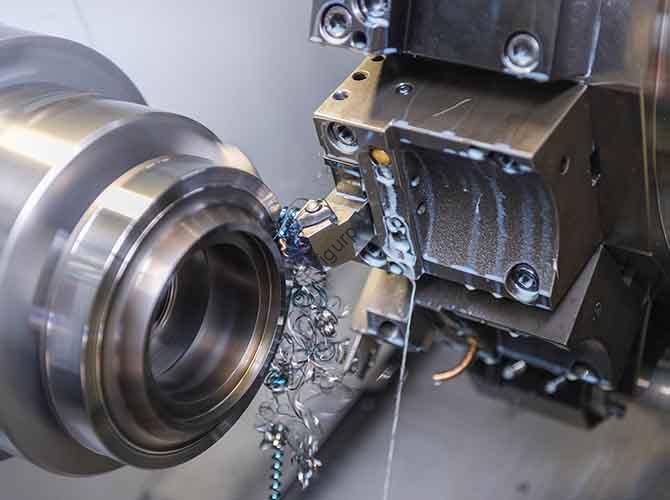

Let’s break down the process with a real-world example: a CNC shop that machines aluminum sheets for aerospace components. The shop uses a 24×36-inch aluminum vacuum plate with a grid of 1/8-inch holes. Primo, the operator places the aluminum sheet on the plate, aligning it with the plate’s reference marks. Prossimo, they turn on the vacuum pump (which generates a vacuum level of 28–29 inches of mercury, or inHg—industry standard for machining). The vacuum pulls air out from under the aluminum sheet, creating a tight seal. Within seconds, the sheet is held firmly in place—no clamps needed. The CNC machine then mills intricate slots and holes in the sheet. Because the vacuum distributes pressure evenly, the aluminum doesn’t warp or shift during cutting, resulting in parts that meet the aerospace industry’s strict tolerance requirements (often ±0.001 inches). Dopo la lavorazione, the operator turns off the vacuum, and the part can be removed easily—no time wasted loosening clamps.

It’s important to note that vacuum plates only work if there’s an airtight seal between the workpiece and the plate. For porous materials (like wood or some composites), operators often use sealing tapes O guarnizioni to block air leaks. For non-flat workpieces, custom vacuum plates with contoured surfaces can be made to match the part’s shape—though these are more expensive.

Common Types of Vacuum Plates for Machining: Usi, Pro, and Cons

Not all vacuum plates are the same. The right type depends on your workpiece material, misurare, and machining operation. Below is a breakdown of the most popular types, along with their best uses, vantaggi, and disadvantages.

| Type of Vacuum Plate | Ideale per | Pro | Contro |

| Grid Vacuum Plates | Flat, solid workpieces (per esempio., fogli di alluminio, plastic panels) | Versatile (works with most flat parts), facile da pulire, conveniente | Requires a flat workpiece to seal properly; not ideal for porous materials |

| Porous Vacuum Plates | Delicate or thin workpieces (per esempio., thin copper foils, pannelli di vetro) | Even pressure distribution (no risk of part damage), no visible holes (avoids cutting into plate holes) | More expensive than grid plates; can clog with dust/debris (needs regular maintenance) |

| Custom Contoured Vacuum Plates | Non-flat workpieces (per esempio., curved metal brackets, molded plastics) | Perfect seal for irregular shapes; alta precisione | Very expensive (custom machining costs \(500–)5,000+); not reusable for other part shapes |

| Modular Vacuum Plates | Small or multiple workpieces (per esempio., small metal components, electronic parts) | Flessibile (can be reconfigured for different part sizes); saves space on CNC table | Lower holding force than solid plates; not ideal for large workpieces (over 12×12 pollici) |

Let’s look at another example to compare these types. A medical device manufacturer makes small stainless steel brackets (2×3 pollici) per strumenti chirurgici. They use a modular vacuum plate with interchangeable rubber gaskets. The modular design lets them hold 10 brackets at once on the CNC table, doubling their production speed. Since the brackets are small and flat, the modular plate provides enough holding force (15–20 psi) to keep them stable during milling. D'altra parte, a glass fabricator that cuts large curved glass panels for automotive windshields uses custom contoured vacuum plates. Each plate is machined to match the curve of the glass, ensuring a tight seal. Without the custom plate, the glass would shift during cutting, leading to cracks or uneven edges—costing the fabricator thousands in wasted material.

Key Factors to Consider When Choosing a Vacuum Plate for Machining

Choosing the right vacuum plate can mean the difference between a smooth, precise job and a costly disaster. Here are the most critical factors to evaluate, based on industry experience and best practices.

1. Workpiece Material and Thickness

The material and thickness of your workpiece will determine the type of vacuum plate you need:

- Solid, non-porous materials (alluminio, acciaio, acrilico): Grid vacuum plates work best—they’re affordable and easy to use. For thin materials (Sotto 1/8 inch), opt for a porous plate to avoid bending or damaging the part.

- Porous materials (legna, fibra di carbonio, schiuma): Use a grid plate with sealing tape or a gasket to block air leaks. Porous plates won’t work here, as air will seep through the material, breaking the vacuum.

- Fragile materials (bicchiere, thin copper, plastic films): Porous plates are ideal—they distribute pressure evenly, so you won’t get indentations or cracks.

A case study: A electronics manufacturer making thin copper circuits (0.005 inches thick) per smartphone. They initially used a grid plate, but the copper kept bending during machining because the grid’s holes created uneven pressure. Switching to a porous plate solved the problem— the even pressure held the copper flat, and the circuits met the required tolerance of ±0.0005 inches.

2. Vacuum Level and Holding Force

Vacuum level (measured in inches of mercury, inHg) and holding force (measured in pounds per square inch, psi) are crucial for keeping workpieces stable. Here’s what you need to know:

- Standard machining (fresatura, routing of metals/plastics): A vacuum level of 28–29 inHg (which provides 14–15 psi of holding force) is sufficient.

- Heavy-duty machining (deep cuts, high feed rates): You’ll need a higher vacuum level (29–30 inHg) and holding force (16–18 psi). This usually requires a more powerful vacuum pump and a thicker, more rigid plate (to avoid flexing).

- Delicate parts (thin films, bicchiere): Lower holding force (8–12 psi) is better—too much pressure can damage the part. Use a vacuum regulator to adjust the pressure.

According to the Vacuum Technology Association, a holding force of 10 psi is enough to hold a 10×10-inch aluminum sheet (1/4 inch thick) during light milling. For deep cuts (Sopra 1 inch), you’ll need at least 15 psi to prevent the sheet from shifting.

3. Workpiece Size and Shape

- Grande, flat workpieces (over 24×24 pollici): Choose a solid grid or porous plate that matches the size of your CNC table. Look for plates with reinforced edges to prevent flexing (which can break the vacuum seal).

- Small workpieces (under 6×6 pollici): Modular plates are more efficient—you can hold multiple parts at once, saving setup time.

- Non-flat workpieces (curvo, angled): Custom contoured plates are the only option, but be prepared for higher costs. Some manufacturers offer “semi-custom” plates with interchangeable inserts to save money.

4. Compatibility with Your Machining Equipment

Make sure the vacuum plate fits your CNC machine or router:

- Mounting: The plate should have holes or slots that match your machine’s table (most use T-slots or bolt holes).

- Misurare: The plate shouldn’t be larger than your machine’s work envelope—you need room for the cutting tool to move freely.

- Vacuum connection: The plate’s air inlet should match the size of your vacuum pump’s hose (common sizes are 1/2 inch and 3/4 inch).

A CNC router operator learned this the hard way: they bought a 36×48-inch vacuum plate for their 30×40-inch router. The plate was too big, so the router’s spindle hit the plate’s edge during operation—damaging both the plate and the spindle. Costly mistake? Yes—\(2,000 for a new spindle and \)500 for a smaller plate.

How to Use and Maintain a Vacuum Plate for Machining (Guida passo passo)

Even the best vacuum plate won’t perform well if you don’t use it correctly or maintain it properly. Here’s a step-by-step guide to get the most out of your plate, based on industry standards.

Fare un passo 1: Prepare the Workpiece and Plate

- Clean both surfaces: Wipe the vacuum plate and workpiece with a lint-free cloth to remove dust, olio, or debris. Even a small particle can break the vacuum seal.

- Seal porous materials: If using a porous workpiece (like wood), apply a strip of vacuum sealing tape around the edges of the part. This blocks air leaks and maintains the vacuum.

- Align the workpiece: Use the plate’s reference marks (usually etched lines or holes) to align the part with your machining program. This ensures the cuts are in the right place.

Fare un passo 2: Activate the Vacuum and Test Holding Force

- Turn on the vacuum pump: Let the pump run for 10–15 seconds to build up the required vacuum level (check the gauge on the pump).

- Test the seal: Gently push or pull the workpiece to make sure it’s held firmly. If it moves, check for leaks—look for gaps between the part and plate, or debris blocking the plate’s holes.

- Adjust pressure if needed: Per parti delicate, use a vacuum regulator to lower the holding force. For heavy cuts, increase the pressure (but don’t exceed the plate’s maximum rating—usually 30 inHg).

Fare un passo 3: Machin e the Part and Monitor Performance

- Start with a test cut: Before full machining, make a small test cut to ensure the part doesn’t shift. If the cut is accurate, proceed with the full program.

- Monitor the vacuum gauge: Keep an eye on the vacuum level during machining. A sudden drop in pressure means there’s a leak—stop the machine immediately to avoid damaging the part or plate.

Fare un passo 4: Clean and Maintain the Plate After Use

- Turn off the vacuum and remove the part: Once machining is done, turn off the pump and lift the part off the plate (use gloves if the part is hot).

- Clean the plate’s holes/grooves: Use a small brush (like a toothbrush) or compressed air to remove dust, chips, or debris from the plate’s holes. Clogged holes reduce holding force.

- Inspect for damage: Check the plate for cracks, dents, or worn edges. A cracked plate can’t maintain a vacuum—if you find damage, repair it (with epoxy for small cracks) or replace the plate.

- Store properly: Keep the plate in a dry, cool place (away from moisture and direct sunlight). For aluminum plates, apply a light coat of oil to prevent rust.

A precision machining shop in Michigan follows this routine strictly. They clean their vacuum plates after every use, inspect them weekly, and replace worn parts (like gaskets) ogni 3 mesi. Di conseguenza, their plates last an average of 5 years—twice as long as the industry average of 2–3 years.

Yigu Technology’s View on Vacuum Plates for Machining

Alla tecnologia Yigu, we see vacuum plates as a game-changer for precision machining—they solve the age-old problem of holding parts securely without damage. From working with clients in aerospace, automobilistico, ed elettronica, the biggest challenge we see is underinvesting in quality vacuum plates. Many shops opt for cheap, low-quality plates to save money, only to end up with damaged parts or frequent replacements. We recommend a “precision-first” approach: choose a plate that matches your workpiece material and machining needs, and invest in smart or composite plates if your budget allows. These technologies not only improve accuracy but also save time and money in the long run. We also believe in sustainability—recycled and energy-efficient options aren’t just good for the planet; they’re good for your bottom line. Whether you’re a small shop or a large manufacturer, the right vacuum plate can turn inconsistent results into reliable, high-quality parts—helping you stay competitive in a fast-paced industry.

FAQ About Vacuum Plates for Machining

1. How much does a vacuum plate for machining cost?

Costs vary based on type, misurare, e materiale. A small grid plate (12×12 pollici) can cost \(150–)300. A large porous plate (36×48 pollici) varia da \(800–)1,500. Custom contoured plates are the most expensive—\(500–)5,000+ a seconda della complessità. Don’t forget to factor in the cost of a vacuum pump (if you don’t have one)—basic pumps start at \(300, while high-power models cost \)1,000+.

2. Can a vacuum plate hold curved or irregularly shaped workpieces?

SÌ, but you’ll need a custom contoured vacuum plate. These plates are machined to match the exact shape of your workpiece, ensuring a tight seal. For slightly curved parts, you can use a flexible vacuum membrane (a rubber sheet that conforms to the part’s shape) with a standard grid plate—this is cheaper than a custom plate but works only for minor curves.

3. How do I fix a vacuum leak in my plate?

Primo, identify the leak: turn on the vacuum, spray a small amount of soapy water on the plate’s holes and edges. Bubbles will form where air is leaking. Common fixes