Se sei un ingegnere di prodotto o uno specialista nell'approvvigionamento, anche un piccolo errore nella progettazione del pezzo stampato a iniezione può portare a grossi problemi: parti bloccate negli stampi, rilavorazione costosa, o lotti di componenti difettosi. La buona notizia? La maggior parte di questi errori sono prevedibili e risolvibili. Questa guida analizza il top 5 mistakes in injection molded part design, con esempi del mondo reale, dati, and step-by-step solutions to keep your project on track.

Why Design Mistakes Hurt Injection Molding Projects

Injection molding relies on precision—from the mold’s shape to how plastic flows and cools. A single design flaw can disrupt this process: Per esempio, uneven walls might cause parts to warp, while missing draft slopes can break the mold itself. Worse, these mistakes often aren’t caught until production starts—costing you time (to fix the mold) e soldi (to scrap bad parts).

According to Xometry’s manufacturing data, 60% of injection molding delays stem from design errors—not machine issues or material problems. Fixing these mistakes early (during the design phase) can cut project costs by 30% o più.

1. Skipping Draft Slopes (IL #1 Cause of Stuck Parts)

UN draft slope (or draft angle) is a tiny tilt (usually 1°–5°) on vertical part walls that helps the plastic release from the mold. Plastic shrinks toward the center of the part as it cools—without a draft slope, the part clings to the mold’s core, making it impossible to eject without damage.

Why This Mistake Happens

Designers often forget draft slopes because they look “unnecessary” in 3D models. They assume the mold can just “push” the part out—but plastic’s shrinkage turns this into a costly error.

The Cost of No Draft Slope

| Risultato | Average Cost Impact | Time Lost |

| Stuck parts (danni alla muffa) | \(2,000–)5,000 (mold repair) | 1–2 settimane |

| Broken ejector pins | \(500–)1,200 (part replacement) | 3–5 giorni |

| Defective parts (scrap) | \(0.50–)5 per parte (a seconda delle dimensioni) | Varia |

Esempio del mondo reale: A Toy Company’s Mold Disaster

A toy maker designed a plastic action figure with straight, vertical legs (no draft slope). During production:

- 40% of parts got stuck in the mold.

- The mold’s ejector pins broke twice (costo $800 each time).

- They scrapped 1,500 defective figures (losing $1,200).

The fix? Adding a 1° draft slope to each leg. After the change, stuck parts dropped to 0.3%, and ejector pin breaks stopped entirely.

How to Avoid It

- Add a minimum 1° draft slope to all vertical walls (2°–3° for textured surfaces, which grip the mold more).

- For deep parts (Sopra 2 inches tall), increase the slope to 5°—more depth means more shrinkage and sticking risk.

2. Uneven Wall Thickness (Causes Warping & Sink Marks)

Plastic flows and cools differently in thick vs. pareti sottili. Uneven thickness leads to uneven shrinkage: thick sections take longer to cool, pulling the part out of shape (deformazione) or creating dents (sink marks) on the surface.

The Ideal Wall Thickness Range

Most injection-molded parts work best with walls between 0.080–0.120 inches (2–3 mm). Thicker than that, and you get sink marks; thinner, and plastic can’t flow properly (causing weak spots).

What Uneven Thickness Looks Like (And Costs)

A kitchenware brand designed a plastic bowl with a 0.200-inch thick base and 0.060-inch thin sides. Il risultato:

- 25% of bowls warped (the thick base shrank more, pulling the sides inward).

- Sink marks appeared on the base (making the bowls look cheap).

- They had to rework the mold (costo $3,500) and delay production by 2 settimane.

How to Fix It

- Utilizzo ribs and gussets to add strength without thickening walls. Ribs should be 50–60% the thickness of the main wall (per esempio., a 0.100-inch wall needs 0.050–0.060-inch ribs).

- Taper transitions between thick and thin sections (no sharp jumps)—this slows cooling differences.

- Keep the sprue area (where plastic enters the mold) slightly thicker (0.120–0.150 inches) to ensure full flow.

3. Adding Unnecessary Recesses (Spikes Mold Costs)

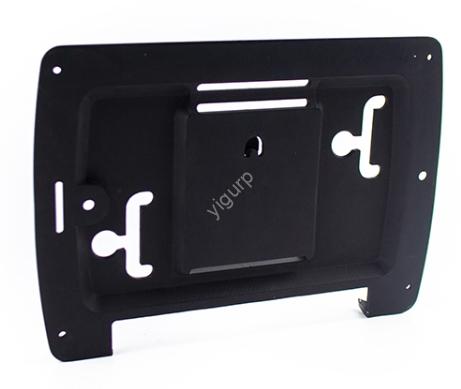

Recesses (indentations or holes that go into the part) add complexity to the mold. To make them, mold makers need extra components: cursori, lifters, O through cores—all of which increase mold cost and production time.

The Cost of Unnecessary Recesses

| Recess Complexity | Extra Mold Cost | Production Time Increase |

| Simple small recess | \(500–)1,000 | 5–10 seconds per cycle |

| Deep or angled recess | \(1,500–)3,000 | 15–20 seconds per cycle |

| Multiple recesses | \(3,000–)6,000 | 20–30 seconds per cycle |

Esempio: A Electronics Brand’s Costly Oversight

A phone case manufacturer added a small recess for a logo (even though the logo could have been printed later). The recess required a slider in the mold:

- Mold cost went up by $1,200.

- Production cycles took 10 seconds longer (losing 1,440 parti al giorno).

- Dopo 6 mesi, they realized the printed logo looked better—and removed the recess, wasting the $1,200 slider investment.

How to Avoid It

- Chiedere: “Does this recess serve a function?” If it’s just for looks (per esempio., loghi), use printing or engraving instead.

- If you need a recess, keep it shallow (Sotto 0.100 pollici) and avoid angles—this uses cheaper mold components.

4. Choosing the Wrong Material (Leads to Part Failure)

Material selection is one of the most overlooked design mistakes. Picking a plastic that doesn’t match the part’s use (per esempio., a non-UV-resistant material for outdoor parts) will cause early failure—even if the design is perfect.

Common Material Mistakes & Correzioni

| Use Case | Wrong Material Choice | Right Material Choice | Outcome of Mistake |

| Parti esterne | ABS di serie (no UV protection) | ABS + Stabilizzatori UV | Cracks after 3–6 months in sun |

| Load-bearing parts (per esempio., parentesi) | Pure Nylon | Nylon + fiberglass filler | Bends or breaks under stress |

| Bearing surfaces (per esempio., ingranaggi) | Polipropilene | Polipropilene + lubricant additive | Fast wear (fails in 1,000 cicli) |

| Food-contact parts | PVC (contains toxins) | Polipropilene (sicuro per gli alimenti) | Regulatory fines, recalls |

Real-World Failure: Outdoor Furniture

A patio furniture company used standard ABS for plastic chair arms (to save $0.30 per chair). Dopo 4 months outside:

- 80% of chair arms cracked from UV exposure.

- They had to recall 10,000 sedie (costo $50,000).

Switching to ABS + Stabilizzatori UV (costo $0.45 per chair) fixed the problem—no cracks after 2 anni di utilizzo all'aperto.

5. Forgetting Fillet Radii (Creates Weak, Sharp Parts)

Fillet radii (rounded corners) are tiny curves that replace sharp edges. They do three critical things:

- Strengthen the part: Sharp corners concentrate stress, leading to cracks.

- Improve safety: Sharp edges can cut workers or users.

- Boost aesthetics: Rounded corners look more polished.

The Cost of Sharp Corners

A tool manufacturer designed a plastic handle with sharp corners. Il risultato:

- 15% of handles cracked at the corners during use (stress from gripping).

- 3 workers got small cuts while assembling the tools.

- They had to add a sanding step (costo $0.25 per handle) to smooth edges.

Adding a 0.030-inch fillet radius to the corners solved all issues—no more cracks, no cuts, and no extra sanding.

How to Add Fillets Correctly

- Utilizzare un minimum 0.020-inch radius per piccole parti; 0.050–0.100 inches for larger parts.

- For corners where two walls meet, make the fillet radius 25–50% of the wall thickness (per esempio., a 0.100-inch wall needs a 0.025–0.050-inch fillet).

Yigu Technology’s Perspective on Injection Molded Part Design Mistakes

Alla tecnologia Yigu, we believe design mistakes in injection molding are preventable with early checks. We always guide clients to prioritize “design for manufacturability” (DFM) reviews—catching draft slope or wall thickness issues before mold production saves 50% of rework costs. Per esempio, we once helped a client remove unnecessary recesses from a medical part, cutting mold costs by $2,800. The key is collaboration: engineers share design goals, we share mold expertise, and together we build parts that avoid these 5 common errors—saving time, soldi, and frustration.

Domande frequenti

1. Can I fix a draft slope mistake after the mold is made?

SÌ, but it’s costly. Mold makers can grind the mold to add a slope, but this takes 1–3 days and costs \(500–)1,500. It’s far cheaper to add draft slopes during the design phase.

2. What if my part needs a thick section (per esempio., a 0.200-inch base)?

Utilizzo coring (hollowing out the thick section with a hole) to reduce thickness without losing strength. Per esempio, a 0.200-inch base can have a 0.100-inch core—this cuts cooling time and prevents sink marks.

3. Are fillet radii necessary for all parts?

Nearly all—except for parts that need sharp edges for function (per esempio., a plastic blade for opening packages). Per 99% di parti, fillets improve strength and safety with no downside.