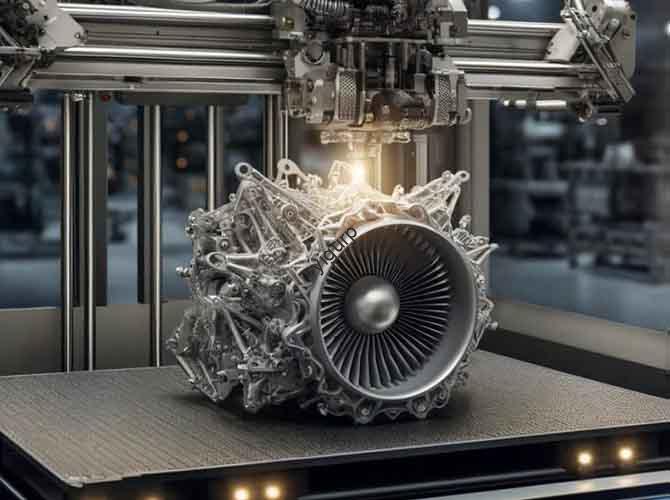

Superalloy 3D printing technology has become a game-changer in high-temperature industrial fields like aerospace and energy. En combinant les propriétés exceptionnelles des superalliages avec la flexibilité de l'impression 3D, il résout des problèmes de longue date dans la fabrication traditionnelle. Cet article explore ses principaux atouts, utilisations réelles, obstacles techniques, et comment cela remodèle les industries, tout cela pour aider les ingénieurs, fabricants, and industry professionals make informed decisions.

1. Propriétés des matériaux: Why Superalloys Stand Out

Superalloys are the backbone of high-temperature applications, thanks to their unmatched combination of properties. The table below breaks down their key characteristics and why they’re critical for demanding environments:

| Property Category | Caractéristique clé | Industrial Significance |

| High-Temperature Strength | Maintains structural stability at over 600°C (even under stress) | Enables use in aero engine turbine blades and gas turbine components |

| Corrosion & Oxidation Resistance | Resists damage from high-temperature gases and chemicals | Extends the lifespan of parts in harsh environments (par ex., chambres de combustion) |

| Mechanical Durability | Excellent fatigue performance and fracture toughness | Reduces the risk of part failure in high-stress, cyclic-load scenarios |

| Base Metal Composition | Primarily based on iron, nickel, or cobalt | Allows customization for specific needs (par ex., nickel-based superalloys for maximum heat resistance) |

2. Manufacturing Advantages: 3D Impression vs. Traditional Methods

Traditional superalloy manufacturing (par ex., fonderie, forger) faces challenges like long lead times and material waste. 3D printing addresses these issues with three core advantages:

UN. Reduced Costs and Waste

- Fewer Steps: Traditional manufacturing requires mold making, multiple machining stages, and heat treatment—3D printing skips most of these, cutting production time by 30–50%.

- Higher Material Utilization: 3D printing uses only the material needed for the part, reducing waste from 50–70% (méthodes traditionnelles) à moins que 10%.

B. Unmatched Design Freedom

3D printing enables integrated manufacturing of complex structures that are impossible with traditional methods, tel que:

- Hollow components: Réduit le poids (critical for aerospace) sans sacrifier la force.

- Porous structures: Improves heat dissipation in high-temperature parts.

- Fine internal channels: Optimizes fluid flow in cooling systems (par ex., pales de turbine).

Exemple: A traditional aero engine turbine blade requires 5+ machining steps and cannot have internal cooling channels as complex as 3D-printed versions. 3D printing creates the blade in one step, with custom channels that boost cooling efficiency by 25%.

C. Optimized Mechanical Performance

By controlling the printing process (par ex., épaisseur de couche, laser parameters), 3D printing produces superalloy parts with:

- Finer grain structures: Compared to traditional castings, this improves tensile strength by 15–20%.

- Uniform material distribution: Reduces defects like porosity, enhancing part reliability.

3. Application Fields: Where It Makes an Impact

Superalloy 3D printing is transforming two key industries—aerospace and energy—by enabling parts that are lighter, plus durable, and more efficient.

UN. Industrie aérospatiale

It’s used to manufacture critical hot-end components of aero engines and space vehicles:

| Component Type | Application Scenario | Key Benefit |

| Aubes de turbine | Aero engines (high-temperature gas flow) | Complex internal cooling channels reduce blade temperature |

| Guide Blades | Directs gas flow in engines | Lightweight design improves fuel efficiency |

| Turbine Discs | Connects blades to the engine shaft | High fatigue resistance prevents high-speed failure |

| Rocket Engine Components | Thrust chambers and nozzles | Withstands extreme heat (over 1,000°C) during launch |

B. Secteur de l'énergie

In energy production, it’s used for high-temperature components in power generation:

- Gas Turbines: 3D-printed superalloy parts (par ex., combustion liners) resist corrosion from high-temperature exhaust gases, extending maintenance intervals by 2–3 years.

- Nuclear Power: Cobalt-based superalloy components withstand radiation and high temperatures in reactor systems.

4. Technical Challenges: What’s Holding It Back

Despite its potential, superalloy 3D printing faces three major technical hurdles that need to be addressed:

UN. Insufficient Scientific Understanding

- The physical and chemical processes during printing (par ex., powder melting, solidification) are not fully understood.

- Lack of accurate physical models to predict how material states change (par ex., contrainte thermique, grain growth) during printing, leading to inconsistent part quality.

B. Complex Process Parameter Optimization

To ensure print quality, manufacturers must fine-tune multiple parameters, y compris:

- Laser power (too low = incomplete melting; too high = material vaporization)

- Scanning speed (affects layer bonding and porosity)

- Powder particle size (uneven sizes cause uneven melting)

- No universal “taille unique” parameter set exists—each superalloy type (par ex., nickel-based vs. cobalt-based) requires custom tuning.

C. Strict Quality Control Requirements

- Superalloy parts for aerospace/energy need 100% consistency and reliability (even tiny defects can cause catastrophic failure).

- Current testing standards (par ex., X-ray inspection, essai de traction) are time-consuming and expensive. There’s a need for faster, more cost-effective quality checks.

5. Yigu Technology’s Perspective on Superalloy 3D Printing

Chez Yigu Technologie, we see superalloy 3D printing as the future of high-temperature manufacturing. We’re focusing on two priorities: 1) Developing AI-driven process parameter optimization tools to cut tuning time by 40% et assurer la cohérence; 2) Collaborating with aerospace clients to test nickel-based superalloy turbine components, aiming to improve their heat resistance by 15%. We believe addressing scientific gaps and standardizing quality control will unlock the full potential of this technology for global industries.

6. FAQ: Common Questions About Superalloy 3D Printing

Q1: Is superalloy 3D printing suitable for mass production?

Actuellement, it’s more widely used for low-volume, high-value parts (par ex., aero engine components). Cependant, advances in multi-printhead printers and faster scanning technologies are making mass production feasible for smaller parts (par ex., gas turbine nozzles).

Q2: What’s the typical lead time for a 3D-printed superalloy part?

For a single complex part (par ex., a turbine blade), le délai de livraison est de 2 à 4 semaines (contre. 8–12 weeks for traditional manufacturing). Pour les petits lots (10–20 parts), lead time can be reduced to 3–5 weeks with optimized workflows.

Q3: Are 3D-printed superalloy parts as reliable as traditionally made ones?

Yes—when process parameters are optimized. Testing shows 3D-printed superalloy parts have equal or better fatigue strength and heat resistance than traditional parts, thanks to their finer grain structures and reduced defects.