L'emboutissage et le moulage sous pression sont deux processus essentiels de travail des métaux qui reposent sur des moules et la pression, mais ils sont loin d'être interchangeables.. Même si des observateurs occasionnels pourraient les confondre (grâce à des termes partagés comme « moule » et « pression »), leurs principes fondamentaux, états matériels, et les produits finaux sont fondamentalement distincts. Pour les fabricants, les mélanger peut conduire à des erreurs coûteuses: choosing stamping for a complex 3D part (which die casting excels at) or die casting for a thin flat panel (where stamping shines) wastes time, argent, and resources. Mais qu'est-ce qui les distingue exactement? How do their workflows differ? And how do you choose the right one for your project? This article answers these questions with side-by-side comparisons, technical details, and real-world examples.

1. Core Distinction: Material State & Molding Principle

The biggest divide between stamping and die casting lies in how they handle metal—one works with solid metal, the other with liquid. This single difference shapes every other aspect of the processes.

UN. Estampillage: Solid-State Plastic Deformation

Stamping is a “cold working” process (no melting required) that transforms solid metal sheets/plates (par ex., acier, aluminium) into desired shapes via mechanical force.

- Material Input: Solid metal blanks (épaisseur: 0.1–10mm for most applications; par ex., 1mm aluminum sheets for phone casings).

- Core Principle: Uses the plastic deformation of solid metal. A press applies pressure (10–1000MPa) via a stamping die (punch + mourir), flexion, stretching, or cutting the metal without changing its volume.

- Caractéristique clé: No phase change (metal stays solid throughout); the final part’s density matches the raw material (≥99.5% density).

B. Moulage sous pression: Liquid Filling & Solidification

Die casting is a “hot working” process that melts metal into a liquid, then shapes it in a mold.

- Material Input: Métal fondu (par ex., aluminum alloy heated to 680–720°C, zinc alloy to 380–420°C).

- Core Principle: Relies on fluid dynamics and solidification. Haute pression (5–150MPa) injects liquid metal into a closed mold cavity; the metal cools and solidifies into the mold’s shape.

- Caractéristique clé: Involves phase change (liquid → solid); the process requires precise control of temperature and flow to avoid defects like pores or shrinkage.

2. Side-by-Side Comparison: Processus, Équipement & Produits

To fully understand the gap between stamping and die casting, let’s break down their workflows, outils, and end products in a detailed table:

| Comparison Factor | Estampillage | Moulage sous pression |

| Material Form | Solid metal sheets/plates (acier, aluminium, cuivre) | Liquid metal alloys (aluminium, zinc, magnésium) |

| Molding Die Design | Simple two-part molds (punch + mourir); focuses on guidance and discharge (par ex., ejector pins for sheet removal). No need for temperature control. | Complex molds with runner systems (to guide liquid metal), exhaust grooves (to release gas), et canaux de refroidissement (to control solidification). Requires heat-resistant materials (par ex., Acier H13). |

| Key Equipment | Mechanical/hydraulic press (force de serrage: 10–2000 tons); no integrated heating. | Die casting machine (includes melting furnace, injection system, and mold temperature controller); force de serrage: 50–4000 tons. |

| Process Steps | 1. Cut metal into blanks.2. Load blank into press.3. Apply pressure to deform metal.4. Eject finished part (no cooling step needed). | 1. Melt metal in a furnace.2. Inject liquid metal into mold under pressure.3. Cool metal to solidify.4. Open mold and eject part.5. Trim excess material (par ex., résidus de coureur). |

| Temps de cycle | Rapide (0.5–5 seconds/part for high-volume parts like beverage cans). | Modéré (15–60 seconds/part; longer for thick-walled parts due to cooling time). |

| Product Characteristics | – Thin-walled, flat or shallow 3D shapes (max depth: 5× material thickness).- Épaisseur uniforme (tolérance ±0,05 mm).- Dense structure (no pores); ideal for plating/painting. | – Formes 3D complexes (cavités profondes, internal threads, parois fines jusqu'à 0,5 mm).- Variable thickness (can have thick ribs for strength).- May have micro-porosity (fixed via vacuum casting or heat treatment). |

3. Application Scenarios: Which Process Fits Which Part?

Stamping and die casting serve entirely different product needs. The table below maps each process to its ideal use cases, avec des exemples concrets:

| Industrie | Ideal for Stamping | Ideal for Die Casting |

| Automobile | – Panneaux de carrosserie (doors, hoods, fenders)- Fuel tank caps- Plaquettes de frein (steel backing plates) | – Engine blocks and cylinder heads- Transmission housings- EV battery pack frames (complex 3D structures) |

| Electronique grand public | – Phone/tablet back covers (flat, thin aluminum sheets)- Laptop keyboard frames- TV mounting brackets | – 5G router housings (with internal ribs)- Headphone metal frames (intricate curves)- Boîtiers d'outils électriques (impact-resistant 3D shapes) |

| Appareils électroménagers | – Refrigerator door panels- Washing machine drum lids- Microwave oven outer shells | – Air conditioner compressor housings- Blender motor brackets (with integrated cooling channels)- Dishwasher spray arms (hollow, complex flow paths) |

| Conditionnement | – Aluminum beverage cans- Tin can lids- Metal food containers | – No—too simple for die casting; stamping is cheaper and faster. |

4. Common Misconceptions: Setting the Record Straight

Even experienced engineers sometimes mix up stamping and die casting. Below are three frequent myths and the facts to correct them:

Myth 1: “Both use molds and pressure—so they’re similar processes.”

Fact: Pressure serves opposite purposes. In stamping, pressure bends/stretches solid metal (changing shape, not state). In die casting, pressure pushes liquid metal into mold cavities (filling space, then solidifying). The mold designs also differ drastically: stamping dies need no cooling or runner systems, while die casting dies rely on these to avoid defects.

Myth 2: “Stamping can make complex 3D parts like die casting.”

Fact: Stamping is limited to shallow 3D shapes. Par exemple, a stamping press can make a phone back cover (profondeur: 10mm, épaisseur: 1mm), but it cannot make a phone’s middle frame (with internal slots, fils de discussion, and varying thicknesses)—that requires die casting. Stamping also needs multiple passes (par ex., 3–5 steps for a deep-drawn cup), while die casting makes complex parts in one cycle.

Myth 3: “Die casting parts are weaker than stamped parts.”

Fact: It depends on the application. Stamped parts have dense, uniform structures (great for flat, load-bearing parts like brake pads). But die casting parts can be reinforced with thick ribs or internal supports (par ex., automotive steering knuckles) that stamped parts can’t match. With modern techniques like semi-solid die casting, die casting parts can reach tensile strengths of 300MPa—on par with stamped steel.

5. How to Choose Between Stamping and Die Casting

Follow this 3-step framework to pick the right process for your project:

Étape 1: Analyze Part Geometry

- Choisir estampillage if: The part is flat, mince (≤5mm), or has shallow depth (depth ≤5× thickness). Exemples: panneaux, parenthèses, couvercles.

- Choisir moulage sous pression if: The part has complex 3D features (cavités profondes, internal threads, côtes) or variable thickness. Exemples: logements, composants du moteur, cadres structurels.

Étape 2: Evaluate Production Volume

- Volume élevé (>1 million parts/year): Stamping is cheaper and faster (par ex., canettes de boissons).

- Medium volume (10,000–100,000 parts/year): Die casting is feasible (mold costs are spread over more parts).

- Low volume (<10,000 parts/year): Stamping may be better (lower mold costs than die casting).

Étape 3: Vérifier le matériel & Performance Needs

- Matériel: Stamping works with steel, aluminium, cuivre, and even plastics. Die casting is limited to non-ferrous alloys (aluminium, zinc, magnésium).

- Performance: Need corrosion resistance or plating? Stamping’s dense surface is better. Need impact resistance for a 3D part? Die casting’s ribbed design excels.

6. Yigu Technology’s Perspective on Stamping vs. Moulage sous pression

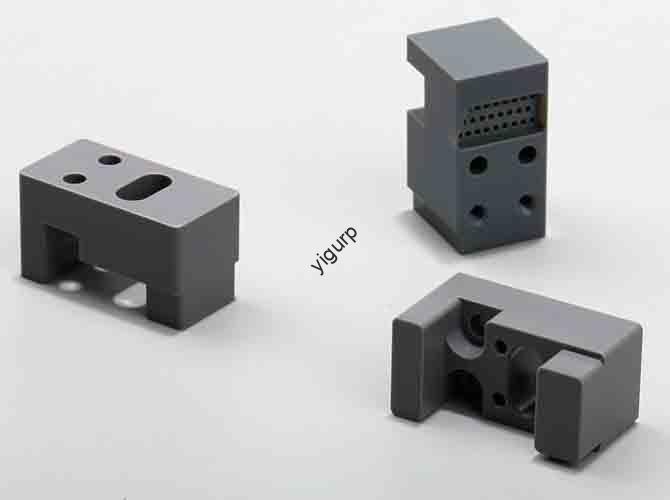

Chez Yigu Technologie, we see stamping and die casting as complementary tools—each solving unique manufacturing challenges. For clients needing high-volume flat parts (par ex., panneaux de carrosserie automobile), our automated stamping lines (with 1000-ton presses) achieve cycle times of 1.2 seconds/part and 99.8% rendement. For clients requiring complex 3D parts (par ex., Boîtiers de batterie pour véhicules électriques), our die casting solutions (600-machines à tonnes + vacuum systems) reduce porosity to <0.5% and meet IP68 waterproof standards.

We’re optimizing both processes: 1) Adding AI to stamping presses to adjust pressure in real time (reducing material waste by 12%); 2) Developing modular die casting molds that cut tooling costs by 30% for small-batch runs. Our goal is to help clients avoid “one-size-fits-all” choices—matching each part to the process that delivers the best quality, vitesse, et le coût.

FAQ

- Can a part be made with both stamping and die casting?

Yes—hybrid designs are common. Par exemple, an automotive EV battery pack may use die casting for the complex 3D frame (to hold cells) and stamping for the flat top cover (to seal the pack). This combines die casting’s shape flexibility with stamping’s cost efficiency for flat parts.

- Which process has lower mold costs: stamping or die casting?

Stamping molds are cheaper. A simple stamping die for a flat bracket costs \(5,000–)15,000, while a die casting mold for a complex housing costs \(20,000–)50,000. Cependant, die casting molds last longer (50,000–100,000 shots vs. 30,000–50,000 for stamping dies), so die casting becomes cheaper for high-volume parts.

- Is die casting better than stamping for lightweight parts?

Die casting is often better for lightweight 3D parts. Par exemple, a die-cast aluminum EV battery frame weighs 20–30% less than a stamped steel frame (since die casting can add thin ribs for strength instead of using thick solid metal). Stamping is better for lightweight flat parts (par ex., thin aluminum phone covers), but it can’t match die casting’s weight savings for complex structures.