Si vous êtes ingénieur produit ou spécialiste des achats, Réduire les coûts de moulage par injection sans sacrifier la qualité peut sembler être un exercice d'équilibre. Vous ne voulez pas lésiner sur les matériaux qui risquent de provoquer une défaillance des pièces, mais vous ne pouvez pas non plus vous permettre des dépenses inutiles. La bonne nouvelle? Ce guide se décompose injection molding save costs strategies with real-world examples, données, and actionable tips—so you can lower expenses while keeping your parts reliable.

Why Cost Savings Matter in Injection Molding

Injection molding is a high-volume process, so small cost cuts per part add up fast. Par exemple, économie \(0.50 per part on a 100,000-unit order saves \)50,000 total. But the key is “smart savings”—not just picking the cheapest material or skipping quality checks. Poorly planned cost cuts (like using a weak plastic) can lead to recalls, retravailler, or mold damage—costing far more than you save.

According to Xometry’s data, 70% of injection molding overspending comes from avoidable choices (par ex., over-specified materials or unnecessary post-processing). The strategies below target these wasteful areas to save money without risk.

1. Optimize Material Selection (The Biggest Cost Driver)

Materials make up 30–50% of injection molding costs—so choosing the right one (not the most expensive) is the fastest way to save. The goal is to match the material to your part’s needs: utilisation en extérieur, résistance à la chaleur, or food safety—nothing more.

Étape 1: Pick Materials Based on Environment, Not Hype

Demander: Where will the part be used? This tells you exactly what properties you need. Par exemple:

- Outdoor parts need Résistance aux UV (not just “strong plastic”).

- Food-contact parts need FDA-approved materials (no extra additives).

- Parts near heat (like oven handles) need high température de déflexion de la chaleur (HDT).

Pro Tip: Copy Existing Products

A quick shortcut: Look at materials used in similar products. If a competitor’s outdoor chair uses PEHD (high-density polyethylene), it’s likely a good fit for your outdoor part—no need to test unproven, expensive plastics.

Étape 2: Compare Material Costs (Huge Price Gaps!)

Material prices vary drastically—even for plastics with similar uses. Below is a breakdown of common materials and their costs:

| Matériel | Cost per Pound | Propriétés clés | Ideal Use Cases |

| PEHD (Polyéthylène haute densité) | \(1.50–)2.00 | Résistant aux UV, durable, alimentaire | Mobilier d'extérieur, contenants alimentaires |

| ABS | \(2.50–)3.50 | Résistant aux chocs, facile à colorier | Pièces de jouets, boîtiers électroniques |

| Polycarbonate (PC) | \(3.00–)4.50 | Transparent, résistant à la chaleur (HDT 135°C) | Goggles, headlamp lenses |

| Polysulfone | \(12.00–)15.00 | Extreme heat-resistant (HDT 180°C) | Dispositifs médicaux, oven parts |

Real-World Example: A Packaging Company’s Savings

A packaging firm initially chose polysulfone for a food container (coût: \(14/lb) because they thought “heat resistance” was needed. But after checking, the containers only needed to withstand 80°C (microwave use)—**HDPE** (\)1.75/lb) was more than enough. Switching materials cut their material costs by 87%—saving $12,250 on a 1,000-lb order.

Étape 3: Use Material Databases for Guidance

Tools like Matweb et Nexeo Solutions let you compare material properties and costs for free. Nexeo even shows real-time price trends, so you can buy when costs are low.

2. Speed Up Cycle Time (Lower Overhead Per Part)

Temps de cycle is the time it takes to make one part (melt plastic → inject → cool → eject). Faster cycles mean more parts per hour—and lower overhead costs (par ex., machine time, travail). Even a 10-second reduction per cycle adds up to 360 more parts per day (8-hour shift).

What Affects Cycle Time?

Two key factors:

- Material cooling speed: Some plastics cool faster than others (par ex., HDPE cools in 10–15 seconds; polysulfone takes 30–40 seconds).

- Mold material: Aluminum molds transfer heat faster than steel, cutting cooling time by 20–30%.

Cycle Time Comparison (Aluminum vs. Steel Molds)

| Matériau du moule | Material Used | Cycle Time per Part | Parts per 8-Hour Shift | Overhead Cost per Part |

| Aluminium | PEHD | 20 secondes | 1,440 parties | $0.30 |

| Acier | PEHD | 28 secondes | 1,028 parties | $0.42 |

How to Speed Up Cycles

- Add a water loop to the mold: This circulates cool water, speeding up cooling time by 30%. Par exemple, a polysulfone part’s cooling time dropped from 40 secondes pour 28 seconds with a water loop.

- Choose aluminum molds for low-volume runs: Aluminum is cheaper and faster than steel—great for batches under 100,000 parties. Steel is better for high-volume runs (100,000+ parties) parce que c'est plus durable.

Exemple: A Toy Maker’s Efficiency Gain

A toy company used a steel mold for HDPE action figures (temps de cycle: 30 secondes). Switching to an aluminum mold cut cycle time to 22 secondes. Over a month (20 workdays), they made 6,720 more parts—saving \(1,344 in overhead costs (based on \)0.20 overhead per part).

3. Skip Unnecessary Surface Treatments

Finition superficielle (par ex., mirror polish vs. mat) affects mold costs and labor time. The shinier the finish, the more man-hours needed to polish the mold—driving up upfront costs. Most parts don’t need a “grade A” finish—matte or low-gloss works just fine.

SPI Finish Chart: Ce que vous devez savoir

Le SPI finish chart is the industry standard for surface roughness. Below are common finishes and their costs:

| SPI Finish | Description | Mold Cost Impact | Idéal pour |

| A-1 | Mirror polish | +\(3,000–)5,000 | Electronique haut de gamme, produits de beauté |

| D-1 | Mat (no polish) | No extra cost | Jouets, conditionnement, internal parts |

Real-World Mistake to Avoid

A electronics brand requested A-1 mirror polish for a phone case’s internal bracket (coût: +\(4,000 mold fee). But the bracket is never seen by users—**D-1 matte** finish was just as functional. They wasted \)4,000 on an unnecessary polish. Always ask: Will the finish be visible or affect performance?

4. Cut Post-Molding Operations (Reduce Labor Costs)

Post-molding operations (par ex., percer des trous, ponçage, special packaging) add labor costs. The goal is to design parts so these steps aren’t needed—or minimize them.

How to Cut Post-Molding Work

- Design features into the mold: Instead of drilling holes after molding, add them to the mold. A furniture company saved $0.25 per chair by adding screw holes to the mold (no more post-drilling).

- Skip special packaging: If parts aren’t fragile (par ex., plastic crates), utiliser Gaylord boxes (cheap, réutilisable) instead of custom packaging. An egg carton maker saved $0.10 per unit by ditching foam inserts—using Gaylord boxes instead.

- Reduce inspections: You don’t need to check every part. For 100,000-unit orders, inspecting 1 de 100 parties (au lieu de 1 de 10) cuts inspection costs by 90%. Just make sure to test a sample batch first to ensure quality.

Exemple: A Medical Device Firm’s Cuts

A medical company initially required 100% inspection of plastic tool parts (coût: \(0.50 par pièce). After proving the mold made consistent parts (0.1% taux de défauts), they switched to inspecting 1 de 50 parties. This cut inspection costs by 98%—saving \)49,000 on a 100,000-unit order.

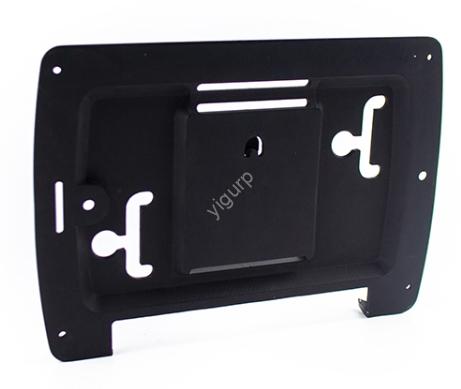

Yigu Technology’s Perspective on Injection Molding Cost Savings

Chez Yigu Technologie, we believe injection molding cost savings start with “design for cost” (DFC)—not just cutting corners. Pour les clients, we first map their part’s real needs: Is that expensive material necessary? Can we speed up cycles with a water loop? Par exemple, we helped a client switch from steel to aluminum molds for a low-volume run, cutting cycle time by 25% and saving $3,200. The key is collaboration: we combine our mold expertise with your part goals to find savings that don’t risk quality. Petit, smart changes add up to big results.

FAQ

1. Can I use aluminum molds for high-volume runs?

Aluminum molds work best for 100,000 parts or less—they’re cheaper and faster, but prone to wear with heavy use. Pour 100,000+ parties, steel molds are better (plus durable, lower long-term costs).

2. Is it ever worth choosing an expensive material like polysulfone?

Yes—if your part needs extreme properties (par ex., 180°C heat resistance for medical devices). But always confirm: Does the part actually need those properties? Many teams overspecify materials without checking.

3. How much can I save by optimizing cycle time?

It depends on your volume, but a 10-second cycle reduction on a 100,000-unit order saves ~\(1,200 in overhead costs (based on \)0.20 overhead per part). Pour les tirages à gros volume, this can grow to $10,000+ in savings.