3D printing metal models has become a cornerstone of modern manufacturing, permettant la création de complexes, pièces métalliques hautes performances pour l'aérospatiale, médical, et l'industrie automobile. Contrairement à la fabrication métallique traditionnelle, cette technologie construit des pièces couche par couche, libérer des possibilités de conception qui étaient autrefois impossibles. Cet article détaille ses principes fondamentaux, technologies de pointe, avantages et inconvénients, utilisations réelles, and expert insights to help engineers, fabricants, and industry professionals leverage its potential.

1. Core Principle: The Science Behind 3D Printing Metal Models

En son coeur, 3D printing metal models relies on fabrication additive (SUIS) logic—transforming digital 3D designs into physical metal parts by stacking material layer by layer. The process follows four key steps, forming a simple yet precise workflow:

- Conception numérique & Tranchage: D'abord, a 3D model of the part is created using CAD (Conception Assistée par Ordinateur) logiciel. Slicing software then splits this 3D model into hundreds or thousands of thin 2D cross-sections (généralement 0,02 à 0,1 mm d'épaisseur), generating a step-by-step print path for the printer.

- Préparation du matériel: Metal feedstock—usually in powder form (par ex., acier inoxydable, alliage de titane)—is loaded into the printer. The powder must meet strict standards (uniform particle size, low impurity levels) to ensure print quality.

- Impression couche par couche: The printer deposits or melts the metal powder according to the sliced data. Par exemple, a laser or electron beam fuses the powder into a solid layer; once complete, the build platform lowers slightly, and a new layer of powder is added. This repeats until the part is fully formed.

- Post-traitement: Après l'impression, the part undergoes post-treatment to improve quality: suppression des structures de support, traitement thermique (pour réduire le stress interne), and surface finishing (par ex., polissage, usinage) pour la précision.

2. Leading Technologies: Comparing 3D Printing Metal Methods

Three technologies dominate 3D printing metal models, chacun avec des atouts uniques, faiblesses, et cas d'utilisation idéaux. The table below provides a detailed comparison:

| Technology Name | Working Principle | Principales fonctionnalités | Avantages | Limites | Applications typiques |

| Laser Selective Melting (GDT) | A high-energy laser scans specific areas of a metal powder bed, melting the powder into a solid layer; repeats to build the part. | Haute précision (±0,1mm), excellent surface quality, high material utilization (~95%) | Crée des géométries complexes (par ex., canaux internes), suitable for small-to-medium parts | Slow printing speed, high equipment cost, limited to non-reactive metals (par ex., acier inoxydable) | Composants aérospatiaux (pièces de moteur), implants médicaux (couronnes dentaires) |

| Fusion par faisceau d'électrons (EBM) | A high-speed electron beam (operated in a vacuum) melts metal powder, fusing it into layers. The vacuum environment prevents material oxidation. | Fast forming speed, ideal for reactive metals (par ex., titane), high part strength | Handles superalloys and difficult-to-machine materials, reduces post-processing needs | Lower precision than SLM (±0,2 mm), requires vacuum operation (increasing cost), larger part size limits | Aubes de turbine aérospatiale, implants orthopédiques (arthroplasties de la hanche) |

| Laser Cladding (LFM) | A layer of metal powder is preset on a base material; a high-power laser melts the powder and fuses it with the base, building up the part layer by layer. | Enables repair of existing parts, suitable for large components, low material waste | Repairs worn mechanical parts (par ex., mold cavities), builds large structures, improves part durability | Lower accuracy (±0,5 mm), heavy post-processing workload, limited to parts with a base structure | Mold repair, mechanical parts remanufacturing (par ex., arbres de transmission), large industrial equipment components |

3. Avantages: Why 3D Printing Metal Models Outperforms Traditional Methods

Compared to subtractive manufacturing (par ex., usinage, fonderie) or formative processes (par ex., forger), 3D printing metal models offers four game-changing benefits:

UN. Unmatched Design Freedom

It breaks free from the constraints of traditional methods, allowing:

- Complex Internal Structures: par ex., hollow aerospace parts with lightweight lattices (reducing weight by 30–50% without losing strength) or medical implants with porous surfaces that promote bone integration.

- Consolidation of Assemblies: Parts that once required 10+ separate components (par ex., a automotive sensor housing) can now be printed as a single piece, cutting assembly time and failure risks.

B. Personalized Customization

3D printing metal models excels at one-off or small-batch custom parts. Par exemple:

- Dans le domaine médical, titanium alloy hip implants are custom-designed to match a patient’s bone structure, improving comfort and reducing rejection rates.

- In automotive racing, teams print custom metal brackets tailored to specific vehicle designs, optimizing performance.

C. Reduced Material Waste

Traditional machining cuts away up to 70% of the original metal block as waste. 3D printing uses only the exact amount of powder needed for the part, réduire les déchets pour moins que 15%. Unused powder can even be recycled (after sieving to remove impurities), further lowering costs.

D. Diverses options de matériaux

A wide range of metals can be used, each tailored to specific application needs:

- Acier inoxydable: For durable, corrosion-resistant parts (par ex., vannes industrielles).

- Alliage de titane: Lightweight and biocompatible, ideal for medical implants and aerospace components.

- Alliage d'aluminium: Faible densité, high strength—used in automotive and consumer electronics parts.

- Superalloys: (par ex., Inconel) Resist high temperatures, making them perfect for jet engine parts.

4. Limites: Challenges to Overcome

Despite its strengths, 3D printing metal models faces three key hurdles that limit its widespread adoption:

UN. High Costs

- Équipement: Industrial SLM/EBM printers cost \(200,000–)1 million, far more than traditional machining tools.

- Matériels: Metal powder (par ex., alliage de titane) frais \(50–)200 per kilogram, 5–10x more than bulk metal.

- Post-traitement: Traitement thermique, usinage, and quality testing add 20–30% to the total cost.

B. Slow Printing Speed

Compared to mass-production methods (par ex., fonderie), 3D printing metal models is slow. Par exemple:

- A small titanium medical implant (5cm × 3cm × 2cm) takes 4–6 hours to print.

- A large aerospace component (30cm × 20cm × 15cm) peut prendre 24 à 48 heures, making it unsuitable for high-volume production.

C. Strict Post-Processing Requirements

Nearly all 3D-printed metal parts need post-treatment to be usable:

- Suppression du support: Complex parts require temporary support structures (printed alongside the part) that must be cut or dissolved away—time-consuming and labor-intensive.

- Traitement thermique: Without annealing (heating and cooling slowly), parts may have internal stress, leading to warping or cracking.

- Finition des surfaces: As-printed parts often have rough surfaces (Ra 5–20μm); machining or polishing is needed to reach precision (Ra 0.8–3.2μm) for critical applications.

5. Applications industrielles: Real-World Use Cases

3D printing metal models has transformed three key industries, with tangible results that highlight its value:

UN. Aérospatial

Aerospace manufacturers rely on it to create lightweight, pièces à haute résistance:

- Composants du moteur: GE Aviation uses SLM to print titanium alloy fuel nozzles for jet engines. The 3D-printed nozzles are 25% lighter and 5x more durable than traditional cast versions, améliorer le rendement énergétique en 15%.

- Satellite Parts: NASA uses EBM to print superalloy brackets for satellites. The brackets’ complex lattice structure reduces weight, lowering launch costs (quelle moyenne $10,000 per kilogram).

B. Médical

In healthcare, it enables personalized, biocompatible implants:

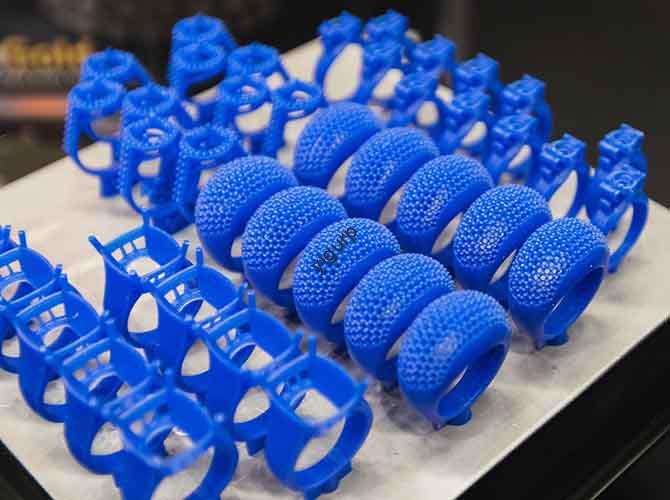

- Dental Implants: Dental labs use SLM to print titanium alloy crowns and abutments. Each implant is custom-matched to the patient’s jaw shape, reducing healing time from 6 months to 3–4 months.

- Implants orthopédiques: Companies like Stryker print custom hip and knee implants using titanium alloy. The porous surface of the implants allows bone cells to grow into them, creating a stronger bond than traditional implants.

C. Automobile

Automakers use 3D printing metal models for prototypes and high-performance parts:

- Racing Parts: Formula 1 teams print stainless steel suspension components. The parts are lighter and more rigid than machined versions, improving vehicle handling.

- Prototypage: Ford uses SLM to print metal prototypes of engine blocks. This cuts prototype development time from 3 mois à 3 semaines, accelerating new vehicle launches.

6. Yigu Technology’s Perspective on 3D Printing Metal Models

Chez Yigu Technologie, we see 3D printing metal models as a driver of industrial innovation. We focus on two key areas: 1) Optimizing SLM technology—developing high-speed laser systems to cut print time by 20–25% while maintaining precision; 2) Reducing costs by improving powder recycling rates (now up to 85%) and simplifying post-processing. Pour les clients médicaux, we’ve created custom titanium implant solutions with 99.9% biocompatibilité. We believe addressing speed and cost challenges will unlock its full potential for mass production.

7. FAQ: Common Questions About 3D Printing Metal Models

Q1: What is the typical material utilization rate for 3D printing metal models?

It’s much higher than traditional methods: SLM and EBM have a utilization rate of 90–95%, as unused powder can be recycled. Laser cladding has an even higher rate (95–98%) since it adds material only where needed, minimiser les déchets.

Q2: Can 3D printing metal models produce parts with the same strength as traditional forging?

Yes—when optimized. Par exemple, 3D-printed titanium alloy parts have a tensile strength of 900–1,100 MPa, comparable to forged titanium (850–1,050 MPa). Heat treatment further improves strength by reducing internal stress.

Q3: How long does post-processing take for a 3D-printed metal part?

It depends on the part size and complexity: small medical implants (par ex., couronnes dentaires) take 1–2 days of post-processing (suppression du support + polissage). Large aerospace parts may take 5–7 days (traitement thermique + usinage de précision).