À l’ère de la fabrication personnalisée, can 3D printing mass production really compete with traditional methods like injection molding? Pendant l'impression 3D (ou fabrication additive) excelle dans les produits en petits lots et personnalisés, l'adapter à des volumes élevés a longtemps été un casse-tête pour les fabricants. This guide breaks down the key hurdles of 3D printing mass production and offers practical solutions to help you decide if it’s the right fit for your business.

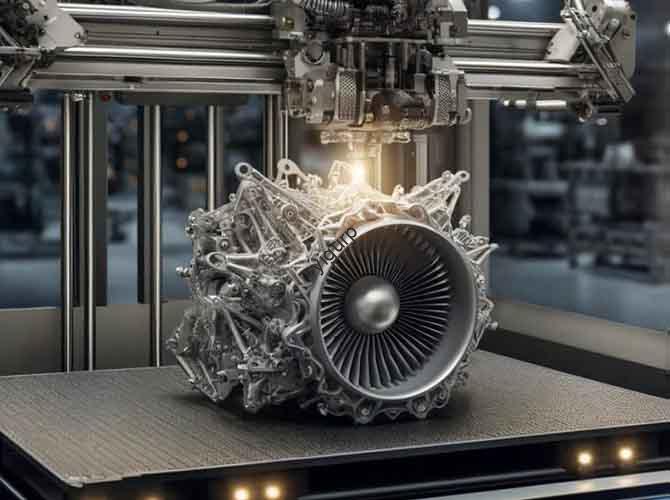

1. What Is 3D Printing Mass Production?

3D printing mass production refers to using additive manufacturing technology to produce hundreds or thousands of identical (or slightly customized) parts—far beyond the “one-off” prototypes 3D printing is traditionally known for. Unlike subtractive methods (par ex., Usinage CNC) that remove material, 3D printing builds parts layer by layer from materials like plastics, métaux, or ceramics.

But here’s the catch: mass production demands speed, cohérence, and low costs—areas where 3D printing has historically struggled. Let’s start by exploring these challenges in detail.

2. 5 Core Challenges of 3D Printing Mass Production

Why do many manufacturers hesitate to adopt 3D printing for high-volume runs? Below are the most common pain points, backed by real-world scenarios:

| Défi | Détails & Exemples |

| Slow Production Speed | A single 3D printer takes 2–4 hours to make a plastic smartphone case. Pour 1,000 cas, that’s 41+ days with one printer—compared to 1 day with injection molding. |

| Higher Per-Unit Costs | Metal 3D printing materials (par ex., poudre de titane) can cost \(50–)200 per pound, while traditional metal sheets cost \(2–)10 per pound. Post-traitement (ponçage, ébavurage) adds 15–30% more to the total cost. |

| Material Performance Gaps | 3D-printed plastic parts often have lower tensile strength (10–20% less) than injection-molded parts. This makes them unsuitable for high-stress applications like car engine components. |

| Quality Consistency Risks | Layer bonding issues or material shrinkage can cause 5–10% of 3D-printed parts to fail quality checks. In mass production, this waste translates to thousands of dollars lost. |

| Design Limitations | Overhangs (parts that extend without support) require extra material for scaffolding, which increases print time and waste. Par exemple, a 3D-printed chair with curved legs needs 20% more material for supports. |

3. How to Overcome 3D Printing Mass Production Hurdles: 6 Practical Solutions

La bonne nouvelle? Technology and strategy are turning these challenges into opportunities. Here’s how to optimize 3D printing for high-volume runs:

- Adopt High-Speed 3D Printing Tech: Use printers with multi-nozzle systems or continuous liquid interface production (AGRAFE) technologie. Par exemple, a CLIP printer can make a plastic part 100x faster than a traditional FDM printer—cutting 1,000 smartphone cases from 41 days to just 10 heures.

- Optimize Material Selection: Choose low-cost, high-performance materials like recycled PETG (plastique) or metal filaments. Recycled PETG costs 30% less than virgin plastic and has similar strength for non-critical parts (par ex., composants de jouets).

- Streamline Post-Processing: Invest in automated post-processing tools (par ex., robotic sanders or chemical smoothing machines). This reduces labor time by 50% and ensures consistent part quality.

- Redesign for 3D Printing: Remove overhangs and use hollow structures to cut material waste by 30–40%. Par exemple, a 3D-printed water bottle redesigned with a honeycomb interior uses 35% less plastic and prints 25% plus rapide.

- Scale with Printer Farms: Set up “printer farms” (10+ printers working in parallel). A farm of 10 CLIP printers can produce 1,000 smartphone cases in 24 hours—matching injection molding speed for small runs.

- Implement AI Quality Control: Use AI-powered cameras to monitor prints in real time. These systems detect defects (par ex., layer gaps) avec 95% précision, réduire les déchets à moins de 2%.

4. 3D Impression vs. Injection Molding for Mass Production: Which to Choose?

Still unsure if 3D printing is right for your mass production needs? Let’s compare it to injection molding—the gold standard for high-volume manufacturing:

| Facteur | 3D Impression Production de masse | Moulage par injection |

| Setup Cost | Faible (\(500–)5,000 for a printer farm) | Haut (\(10,000–)100,000 pour moules) |

| Per-Unit Cost | Plus haut (\(1–)10 par pièce) | Inférieur (\(0.10–)1 per part for 10,000+ unités) |

| Production Speed | Slow for single printers; fast with farms | Très rapide (1,000+ parties par heure) |

| Flexibilité de conception | Haut (easy to customize parts mid-production) | Faible (molds can’t be changed without retooling) |

| Idéal pour | Petits lots (100–5 000 pièces) or custom products | Grands lots (10,000+ parties) or standardized products |

5. Yigu Technology’s Take on 3D Printing Mass Production

Chez Yigu Technologie, we believe 3D printing mass production is a game-changer for niche and small-batch manufacturing. Over the past 5 années, we’ve helped 50+ clients (par ex., toy makers and medical device startups) use printer farms and AI quality control to cut production costs by 25% and reduce waste to 2%.

La clé? Don’t compete with injection molding—use 3D printing for what it does best: rapide, flexible runs. Par exemple, a client making custom orthopedic insoles now produces 1,000 personalized insoles per week with 3D printing, something injection molding could never do. As materials and speed improve, we see 3D printing taking 15–20% of the mass production market by 2030.

FAQ: Your Top 3D Printing Mass Production Questions Answered

Q1: What’s the minimum batch size for 3D printing mass production to be cost-effective?

A1: Pour pièces en plastique, 100–5,000 units are ideal. Ci-dessous 100 unités, 3D printing is still cheaper, but above 5,000 unités, injection molding becomes more cost-effective. Pour pièces métalliques, the sweet spot is 50–1,000 units (metal 3D printing is more expensive than plastic).

Q2: Can 3D printing mass production make parts for industries like aerospace or medical devices?

A2: Yes—with the right materials and quality control. Par exemple, 3D-printed titanium hip implants are already used in medical settings (they’re lightweight and customizable). Aerospace companies also use 3D-printed metal brackets for satellites (they reduce weight by 40% contre. pièces traditionnelles).

Q3: How much time does it take to set up a 3D printing mass production line?

A3: A small line (5 printers + basic post-processing tools) can be set up in 2–4 weeks. A larger printer farm (20+ printers + AI quality control) takes 6–8 weeks. This is much faster than injection molding, which can take 3–6 months to set up molds.