Prototype injection molding is a specialized manufacturing process that converts 3D-printed prototypes into small-batch injection-molded parts (typically 10–500 units) to validate design feasibility, material performance, and mass production workflows. A diferencia del moldeo por inyección tradicional (focused on high-volume output), it prioritizes flexibility, rentabilidad, and rapid iteration—making it critical for industries like consumer goods, automotor, y electrónica. This article breaks down its core workflow, material/tool choices, troubleshooting tips, and real-world applications to help teams bridge the gap between prototypes and mass production.

1. What Are the Core Objectives of Prototype Injection Molding?

Every step in the process serves specific goals that directly reduce risks in mass production.

| Objective | Description | Ejemplo del mundo real |

| Design Validation | Confirm if the prototype’s structure (p.ej., paredes delgadas, socavados) is compatible with injection molding and if parts assemble without interference. | Testing if a 3D-printed horse-shaped ornament prototype (with a 1.5mm thin wall and 2° draft angle) can be injected without warping or incomplete filling. |

| Material Performance Testing | Verify if the chosen injection molding material (p.ej., ABS, ordenador personal) matches the prototype’s intended function (fortaleza, flexibilidad, apariencia). | Checking if ABS plastic (used for the horse ornament) retains its impact resistance (no cracking when dropped from 1m) after injection molding. |

| Process Parameter Optimization | Identify optimal injection molding settings (temperatura, presión, tiempo) to avoid defects (destello, shrinkage) in mass production. | Adjusting the horse ornament’s injection pressure from 80MPa to 100MPa to eliminate “lack of material” in the ornament’s legs. |

| Costo & Cycle Time Estimation | Gather data (mold costs, part production time) to forecast mass production budgets and timelines. | Using prototype data to estimate that mass-producing 10,000 horse ornaments will cost \(2/unit (vs. \)15/unidad para prototipos). |

2. What Is the Step-by-Step Prototype Injection Molding Workflow?

The process follows a linear, repeatable sequence—each stage builds on the previous one to ensure quality and consistency.

2.1 Paso 1: Preliminary Preparation (Lay the Foundation)

This stage defines requirements and optimizes the prototype to avoid injection molding defects.

2.1.1 Prototype Optimization for Injection Molding

3D-printed prototypes often need design tweaks to fit injection molding constraints:

| Optimization | Reason | Specification Example |

| Add Draft Angles | Prevents parts from sticking to the mold during demolding. | 1°–3° draft angle on all vertical surfaces (p.ej., the horse ornament’s body sides). |

| Adjust Wall Thickness | Avoids uneven cooling (causing shrinkage) or incomplete filling. | Espesor mínimo de pared: 1milímetros (ABS/PC); maximum variation: ≤50% (p.ej., 1.5mm wall → no sudden jumps to 3mm). |

| Optimize Parting Surfaces | Ensures clean mold separation without damaging part appearance or strength. | Place parting surfaces along non-visible edges (p.ej., the horse ornament’s belly, not its face). |

| Design Gate Positions | Reduces weld marks (weak points) and ensures uniform melt flow. | Use side gates for large parts (horse ornament’s base) or point gates for small, detailed features (horse’s ears). |

2.1.2 Material Selection Guide

Choose materials based on the prototype’s function, apariencia, and compatibility with injection molding:

| Material | Propiedades clave | Aplicaciones ideales |

| ABS | Alta resistencia, good toughness, fácil de colorear. | Partes estructurales (horse ornament bodies, electronic device shells). |

| ordenador personal (policarbonato) | Transparente, resistente a impactos, a prueba de calor (hasta 120°C). | Piezas de precisión (clear light covers, componentes automotrices). |

| Pensilvania (Nylon) | Resistente a la abrasión, resistente a productos químicos, flexible. | Partes funcionales (engranajes, bisagras, toy joints). |

| PMMA (Acrílico) | High transparency (92% light transmittance), acabado brillante. | Piezas decorativas (clear ornament details, vitrinas). |

Critical Note: Ensure the material’s shrinkage rate matches the 3D-printed prototype (p.ej., ABS has a 0.5%–0.8% shrinkage rate—reserve this in mold design to avoid dimensional 偏差).

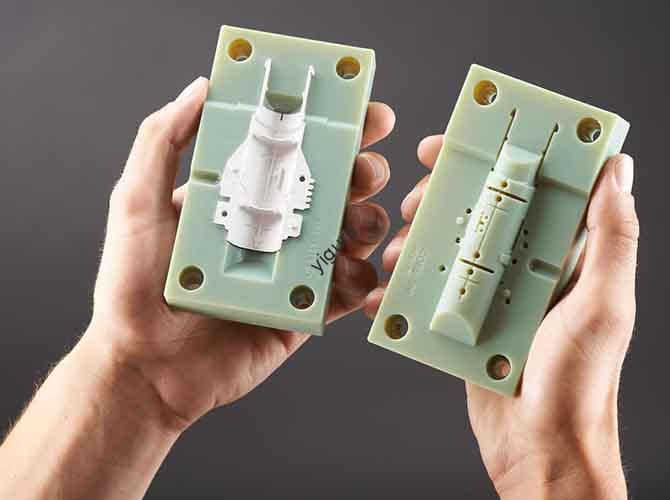

2.1.3 Diseño de moldes & Selección

Molds for prototype injection molding prioritize cost and speed over high-volume durability:

| Mold Type | Mejor para | Rango de costos | Plazo de entrega |

| Soft Molds (Silicone/Aluminum) | Pequeños lotes (10–100 unidades), formas complejas (socavados). | \(1,000–\)5,000 | 3–7 días |

| Semi-Hard Molds (P20 Steel) | Lotes medianos (100–500 unidades), alta precisión (±0,05 mm). | \(5,000–\)15,000 | 7–14 days |

| Hard Molds (H13 Steel) | Large prototype batches (500+ unidades) or pre-mass production tests. | \(15,000–\)50,000 | 14–21 days |

Mold Key Features:

- Sistema de enfriamiento: Add water channels to reduce cycle time (p.ej., 15-second cooling for the horse ornament vs. 30 seconds without cooling).

- Mecanismo de expulsión: Use ejector pins (para piezas simples) or push plates (for complex shapes like the horse’s curved body) to ensure smooth demolding.

2.2 Paso 2: Mold Processing & Tryout Preparation

Turn the mold design into a physical tool and prepare for injection testing.

2.2.1 Mold Manufacturing Methods

Choose a processing method based on mold material, complejidad, y necesidades de precisión:

| Method | Mejor para | Precisión | Ejemplo |

| Mecanizado CNC | Aluminum/steel molds with simple-to-medium complexity (p.ej., horse ornament bodies). | ±0,01 mm | Cutting a P20 steel mold for the horse ornament using a 5-axis CNC machine. |

| Mecanizado por descarga eléctrica (electroerosión) | Molds with complex surfaces or hard materials (p.ej., acero H13). | ±0,005 mm | Creating the horse ornament’s detailed facial features (eyes, mane) in a carbide mold. |

| 3D-Printed Molds | Low-batch, partes complejas (p.ej., horse ornaments with internal cavities). | ±0,1 mm | 3D printing a silicone mold for 10–20 horse ornament prototypes (rápido, bajo costo). |

2.2.2 Tryout Preparation

- Mold Assembly: Secure mold components (cavity, centro, cooling system) and check for alignment (no gaps between parting surfaces).

- Configuración de la máquina: Install the mold on an injection molding machine (5–50 tons, suitable for small batches); calibrate clamping force (10%–20% higher than injection pressure to prevent flash).

- Preheating: Heat the mold to the material’s recommended temperature (p.ej., ABS: 60°C–80°C; ordenador personal: 80°C–100°C) to reduce shrinkage.

2.3 Paso 3: Moldeo por inyección (Core Production Stage)

Optimize parameters and execute injection to produce defect-free parts.

2.3.1 Critical Parameter Settings

Parameter values vary by material—use the table below as a starting point and adjust based on trial results:

| Parameter | ABS (Horse Ornament Example) | ordenador personal (Precision Parts) | Pensilvania (Partes funcionales) |

| Barrel Temperature | 200°C–240°C (feed zone: 200°C; nozzle: 240°C) | 260°C–300°C | 230°C–270°C |

| Temperatura del molde | 60°C–80°C | 80°C–100°C | 40°C–60°C |

| Injection Pressure | 80–120MPa | 100–150MPa | 70–110MPa |

| Holding Pressure | 50%–80% of injection pressure (p.ej., 60MPa for 100MPa injection) | 60%–90% of injection pressure | 40%–70% de la presión de inyección |

| Tiempo de inyección | 2–5 seconds (depends on part size: 3 seconds for a 50g horse ornament) | 3–8 seconds | 2–6 seconds |

| Tiempo de enfriamiento | 10–20 segundos (15 seconds for the horse ornament) | 15–30 segundos | 8–15 segundos |

2.3.2 Mold Testing & Solución de problemas

Start with low-speed, low-pressure trials to identify and fix defects:

| Common Defect | Root Cause | Solución |

| Lack of Material | Insufficient injection volume/pressure; narrow gates. | Increase injection pressure by 10%–20%; widen gates from 1mm to 1.5mm. |

| Flash (Excess Plastic) | Mold parting surface not tight; clamping force too low. | Limpiar las superficies del molde; increase clamping force by 10%–15%. |

| Shrinkage/Bubbles | Inadequate holding time; mold temperature too low. | Extend holding time by 2–3 seconds; raise mold temperature by 10°C–20°C. |

| Weld Marks | Multiple melt flows merging; gate position poorly placed. | Add a secondary gate; increase barrel temperature by 10°C–15% to improve melt flow. |

2.3.3 Small-Batch Production

Once parameters are stable (no defects in 5–10 consecutive parts), start small-batch production:

- For multi-cavity molds (p.ej., 2 cavities for horse ornaments), ensure uniform filling across all cavities.

- Record production time per part (p.ej., 30 seconds/unit for the horse ornament) to estimate mass production cycle times.

2.4 Paso 4: Postprocesamiento & Inspección de calidad

Refine parts to meet design standards and validate performance.

2.4.1 Pasos de posprocesamiento

| Paso | Objetivo | Ejemplo (Horse Ornament) |

| Gate Trimming | Remove excess plastic from gate positions; sand edges to avoid sharpness. | Cut off the gate (on the horse’s base) with a utility knife; sand with 400-grit sandpaper. |

| Cleaning | Remove oil, escombros, or mold release agent. | Wipe parts with isopropyl alcohol; use ultrasonic cleaning (40°C, 10 minutos) for detailed features (horse’s mane). |

| Secondary Processing | Enhance appearance or functionality. | – Pulverización: Apply matte black paint to the horse’s body.- Grabado láser: Add a brand logo to the horse’s base.- Asamblea: Attach movable legs (injected separately) with metal pins. |

2.4.2 Quality Inspection Checklist

| Inspection Type | Method | Acceptance Standard |

| Precisión dimensional | Use digital calipers/3D scanners to measure key dimensions. | Deviation ≤±0.1mm (p.ej., horse ornament height: 100mm ±0.1mm). |

| Appearance | Inspección visual (naked eye + 10x magnifying glass). | No defects: destello, rayones, discoloration, or bubbles. |

| Rendimiento mecánico | Impact test (drop from 1m); tensile test (para la fuerza). | ABS parts: No cracking after impact; tensile strength ≥40MPa. |

| Assembly Fit | Test if parts assemble with other components (p.ej., movable legs). | Legs snap into body without forcing; rotate 360° smoothly. |

3. What Are the Key Precautions to Avoid Failures?

3.1 Material & Mold Compatibility

- Match Material to Mold: Soft molds (silicone/aluminum) work best with low-temperature materials (ABS, Pensilvania); hard molds (acero H13) are required for high-temperature materials (ordenador personal, PPP). Using PC with a silicone mold will melt the mold.

- Account for Shrinkage: Add shrinkage allowances to the mold design (p.ej., 0.5% for ABS—design the horse ornament mold at 100.5mm to get a 100mm final part).

3.2 Cost Control

- Choose the Right Mold: For batches ≤100 units, use soft molds (\(1,000–\)5,000) to save 70% vs. hard molds. For batches ≥500 units, hard molds become cost-effective (menor costo por unidad).

- Minimize Iterations: Test 3D-printed prototypes thoroughly (p.ej., check wall thickness, draft angles) before mold making—each mold rework costs \(500–\)2,000 and adds 3–5 days to lead time.

3.3 Timeline Management

- Plan for Trials: Allocate 2–3 days for mold testing and troubleshooting (even with well-optimized prototypes).

- Coordinate with Suppliers: Share prototype designs with mold makers 1–2 weeks in advance to avoid delays in mold processing.

4. What Is a Real-World Example: Horse-Shaped Ornament Prototype Injection Molding?

Let’s apply the workflow to a common consumer product: a 100mm-tall horse-shaped ornament.

- Preliminary Preparation:

- Prototype Optimization: Add 2° draft angles to the horse’s body; adjust wall thickness from 1mm to 1.5mm (ABS-compatible).

- Selección de materiales: Choose ABS (resistente a impactos, easy to paint).

- Diseño de moldes: Use a single-cavity aluminum mold ($2,000) with a side gate (on the horse’s base) and cooling channels in the legs.

- Mold Processing & Tryout:

- CNC machine the aluminum mold (3 días); assemble and install on a 10-ton injection molding machine.

- Preheat the mold to 70°C (ABS recommended temperature).

- Moldeo por inyección:

- Parameters: Barrel temperature 220°C, injection pressure 100MPa, holding pressure 70MPa, injection time 3 artículos de segunda clase, cooling time 15 artículos de segunda clase.

- Solución de problemas: Initial trials show “lack of material” in the horse’s ears—increase injection pressure to 110MPa and widen the gate to 1.5mm.

- Postprocesamiento & Inspección:

- Trim gates, sand edges, and spray matte black paint.

- Inspect: Precisión dimensional (100mm ±0.1mm), sin defectos, and legs assemble smoothly.

- Resultado: 50 defect-free horse ornaments produced in 2 days—ready for market testing.

La perspectiva de la tecnología Yigu

En Yigu Tecnología, we see prototype injection molding as a “risk reducer” for product teams. Too many clients skip this step and jump to mass production—only to discover their horse ornament’s thin walls warp or their mold gates leave ugly marks, costing \(10k–\)50k in reworks. Our approach: We help clients optimize prototypes for injection molding (p.ej., adjusting draft angles) and choose cost-effective molds (aluminum for small batches). Por ejemplo, we helped a client cut horse ornament prototype costs by 40% by using a shared aluminum mold (instead of a custom steel mold) and optimized injection parameters to eliminate shrinkage. Prototype injection molding isn’t an extra expense—it’s the fastest way to ensure mass production runs smoothly, on time, and on budget.

Preguntas frecuentes

- Can prototype injection molding use the same molds as mass production?

Rarely—prototype molds (aluminum/silicone) are designed for small batches (10–500 unidades) and have shorter lifespans (1,000–10,000 shots). Mass production uses steel molds (100,000+ shots) para mayor durabilidad. Sin embargo, prototype mold designs can be modified for mass production (p.ej., adding cavities to a single-cavity prototype mold).

- How much does prototype injection molding cost for a small batch (50 unidades) of horse-shaped ornaments?

Total cost: \(3,500–\)5,000. Breakdown: Moho (\(2,000–\)3,000), material (ABS: \(50–\)100), mano de obra (\(500–\)1,000), y posprocesamiento (\(500–\)800). This is 70% cheaper than producing 50 units via 3D printing (\(15/unit vs. \)50/unit).

- **