La fundición a presión para accesorios se ha convertido en la columna vertebral de la fabricación moderna., permitiendo la producción eficiente de alta precisión, piezas metálicas complejas en todas las industrias. Inyectando metales fundidos en moldes personalizados bajo alta presión., esta tecnología equilibra la velocidad, calidad, y costo, abordando las demandas tanto de la producción a gran escala como de las necesidades de accesorios personalizados.. Este artículo analiza su mecánica principal., material choices, procesos clave, and real-world applications to help you leverage it effectively for accessory manufacturing.

1. Core Basics: Definición & Unmatched Advantages

To understand why die casting dominates accessory production, start with its fundamental traits. Below is a 总分结构 breakdown of its definition and key benefits:

1.1 What Is Die Casting for Accessories?

Die casting for accessories is a metal forming process that involves:

- Melting metals (or their alloys) into a liquid state.

- Injecting the molten material into a preciso, custom-designed mold (typically made of H13 hot-work steel) at high pressure (5–150MPa) y velocidad (0.5–5 m/s).

- Allowing the metal to rapidly solidify (10–60 segundos, dependiendo del tamaño de la pieza) under sustained pressure.

- Ejecting the finished accessory—often requiring minimal post-processing to meet dimensional and surface requirements.

This process excels at producing accessories with complex geometries (p.ej., intricate brackets, thin-walled housings) that would be costly or impossible to make with other methods.

1.2 Key Advantages for Accessory Production

Die casting for accessories outperforms traditional manufacturing (p.ej., sand casting, Mecanizado CNC) in three critical areas, as shown in the 对比式 table below:

| Ventaja | Die Casting for Accessories | Traditional Methods (p.ej., Sand Casting) | Impact on Accessory Production |

| Eficiencia | Producción de alto volumen (3,000–7,000 cycles/day for small accessories) | Lento (100–200 parts/day for similar sizes) | Cuts lead times by 70–80% for bulk accessory orders |

| Precisión | Dimensional accuracy of ±0.1 mm; surface finish of Ra 1.6–6.3 μm | Accuracy of ±0.5–1 mm; rough surface (Ra 12,5–25 µm) | Eliminates 80–90% of post-machining for precision accessories (p.ej., electronic brackets) |

| Rentabilidad | Material utilization rate of 90–95% (desperdicio mínimo) | Material utilization of 60–70% (high scrap) | Lowers per-unit costs by 30–50% for high-volume accessory runs |

2. Selección de materiales: Matching Alloys to Accessory Needs

The right material determines an accessory’s performance, durabilidad, y costo. Below is a detailed breakdown of the most common alloys for accessory die casting, organized by use case:

| Alloy Type | Propiedades clave | Ideal Accessories | Ejemplos de aplicación |

| Aleaciones de aluminio (ADC12, A380) | – Ligero (2.7 gramos/cm³)- Excelente conductividad térmica- Buena resistencia a la corrosión (with surface treatment)- Bajo costo (vs. magnesium/copper alloys) | Heat-sensitive, lightweight accessories; high-volume consumer goods | Electronic device heat sinks, new energy vehicle (NEV) motor housings, componentes del chasis automotriz |

| Aleaciones de zinc | – Punto de fusión bajo (380–420°C, reduces mold wear)- High dimensional stability (minimal shrinkage)- Easy to plate/paint (ideal for cosmetic parts) | Cosmetic accessories; pequeño, componentes de precisión | Marcos de teléfonos inteligentes, remote control bodies, household hardware (p.ej., manijas de las puertas) |

| Aleaciones de magnesio | – Ultraligero (1.8 gramos/cm³, lightest structural metal)- Alta relación resistencia-peso- Good electromagnetic shielding | Weight-critical, high-performance accessories | Soportes aeroespaciales, high-end laptop casings, portable device frames |

| Aleaciones de cobre | – Exceptional electrical/thermal conductivity- Alta dureza (HRC 30–40 after heat treatment)- Strong wear resistance | Conductivo, durable accessories | Conectores electricos, motor rotors, industrial valve components |

Ejemplo: Material Choice for NEV Accessories

For an NEV reducer housing (a critical accessory), ADC12 aluminum alloy is preferred:

- Its lightweight nature reduces vehicle weight (boosting fuel efficiency).

- Good thermal conductivity dissipates heat from the reducer.

- Low cost aligns with high-volume NEV production needs.

3. Critical Processes: From Mold to Finished Accessory

The quality of die-cast accessories depends on mastering four key process stages. Below is a 线性叙述 of each step, with actionable tips for optimization:

3.1 Diseño de moldes & Fabricación

The mold is the foundation of quality accessories. Follow these best practices:

- Material: Usar H13 hot-work mold steel—it withstands repeated thermal cycles (300–600°C) and extends mold life to 80,000–150,000 cycles.

- Tratamiento térmico: Aplicar vacuum quenching to H13 steel—this enhances hardness (HRC 48–52) and reduces mold distortion.

- Sistema de enfriamiento: Integrate an independent cooling circuit (p.ej., 8 mm diameter channels) to control mold temperature difference (≤5°C). This prevents accessory defects like warping or porosity.

3.2 Die Casting Parameter Control

Precise parameter adjustment avoids common accessory defects (p.ej., porosidad, cold shuts). Use these guidelines:

- Velocidad de inyección: Adopt segmented injection mode—slow for filling (para evitar turbulencias) and fast for shrinkage (to compact the metal). For thin-walled accessories (≤1 mm), use “slow injection filling (0.5–1 m/s) + fast injection shrinkage (3–5 m/s)".

- Presión: Maintain 30–80 MPa for aluminum alloy accessories; 20–50 MPa for zinc alloy parts. Too low pressure causes porosity; too high leads to mold damage.

- Temperature: Heat aluminum alloys to 650–700°C, zinc alloys to 380–420°C. Consistent molten metal temperature ensures uniform accessory density.

3.3 Post-Processing for Accessory Perfection

Most die-cast accessories need minimal post-processing, but key steps enhance performance and aesthetics:

- Shot Blasting: Use 80–120 grit steel shots to improve surface roughness (from Ra 6.3 μm en Ra 1.6 µm)—critical for accessories requiring painting or anodizing.

- CNC Finishing: Target high-precision areas (p.ej., agujeros de montaje) with CNC machining—achieving tolerances of ±0.05 mm for critical accessory features.

- Tratamiento superficial: Apply anodizing (for aluminum accessories) to boost corrosion resistance; use electroplating (for zinc accessories) to enhance cosmetic appeal (p.ej., chrome-plated hardware).

3.4 Quality Testing: Ensure Accessory Consistency

No accessory leaves the factory without rigorous testing. Key checks include:

- Water Pressure Testing: For sealed accessories (p.ej., cuerpos de bomba), test at 1–3 MPa to detect leaks—critical for hydraulic or fluid-handling applications.

- Inspección dimensional: Use coordinate measuring machines (CMM) to verify 10–15 key dimensions per batch—ensuring ±0.1 mm accuracy for all accessories.

- Porosity Checks: Use X-ray or ultrasonic testing for high-stress accessories (p.ej., componentes del chasis automotriz)—reject parts with porosity >2% (to avoid failure under load).

4. Key Application Areas: Accessories Across Industries

Die casting for accessories serves diverse sectors, cada uno con necesidades únicas. Below is a 行业 – por – 行业 breakdown with specific examples:

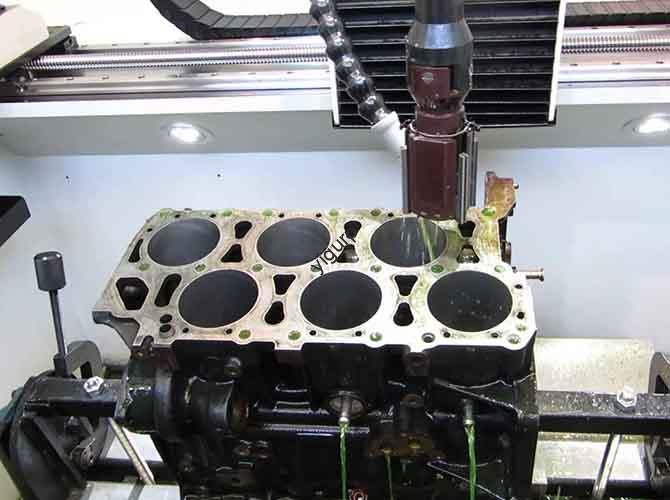

4.1 Industria automotriz

The automotive sector is the largest user of die-cast accessories, relying on them for:

- Componentes del motor: Accesorios de tubería, carcasas de sensores (aluminum alloy ADC12).

- Transmission Systems: Reducer housings, gear covers (aluminum alloy A380).

- NEV-Specific Parts: Motor housings, soportes de batería (magnesium alloy for weight savings).

These accessories require high strength and dimensional stability—die casting delivers both at scale.

4.2 Electronic & Electrical Appliances

For consumer electronics, die-cast accessories prioritize lightweight and thermal performance:

- Device Housings: Marcos de teléfonos inteligentes, bisagras para portátiles (zinc alloy for precision; aluminum for heat dissipation).

- Internal Components: Disipadores de calor (aleación de aluminio, leveraging high thermal conductivity), circuit board brackets (zinc alloy for electromagnetic shielding).

4.3 Mechanical Equipment

Mechanical accessories demand durability and airtightness—die casting meets these via:

- Hydraulic/Pneumatic Parts: Cuerpos de bomba, valve blocks (aluminum alloy with vacuum die casting to reduce porosity).

- Structural Components: Conveyor brackets, machine covers (steel-reinforced aluminum alloy for high strength).

4.4 Other Fields

- Architectural Decoration: Aluminum alloy curtain wall brackets, herrajes decorativos (anodized for weather resistance).

- Home Hardware: Zinc alloy door handles, cabinet hinges (electroplated for aesthetics and rust resistance).

5. Future Trends: Innovations in Die Casting for Accessories

As manufacturing evolves, die casting for accessories is set to become even more versatile. Key trends include:

- Smart Mold Monitoring: Integrating sensors into molds to track temperature, presión, and wear in real time—reducing defect rates by 40–50%.

- Eco-Friendly Materials: Using recycled aluminum/zinc alloys (now accounting for 30–40% of raw materials) to lower carbon footprints.

- 3D-Printed Molds: For small-batch custom accessories (p.ej., prototype automotive parts), 3D-printed molds cut lead times from weeks to days.

La perspectiva de la tecnología Yigu

En Yigu Tecnología, we see die casting for accessories as a solution that balances quality, eficiencia, y costo. Para clientes automotrices, we use H13 steel molds with vacuum quenching and independent cooling circuits—ensuring reducer housings meet ±0.05 mm tolerance and 200,000+ cycle mold life. For electronics clients, we optimize zinc alloy parameters (380°C molten temp, 40 Presión MPa) to deliver smartphone frames with Ra 1.6 μm surface finish. We also adopt vacuum die casting for hydraulic accessories, cutting porosity to <1% and passing 3 MPa water pressure tests. Ultimately, die casting for accessories isn’t just a process—it’s a way to turn complex designs into reliable, cost-effective products that drive industry innovation.

Preguntas frecuentes

- Can die casting for accessories produce parts with thin walls?

Yes—die casting excels at thin-walled accessories. For aluminum alloys, wall thicknesses as low as 0.5 mm are achievable; for zinc alloys, 0.3 milímetros. The key is using high injection speeds (3–5 m/s) and a well-designed cooling system to prevent premature solidification.

- ¿Cuál es la cantidad mínima de pedido? (Cantidad mínima de pedido) for die-cast accessories?

MOQs vary by mold cost: For low-cost zinc alloy molds (\(5,000–)15,000), MOQs start at 1,000–5,000 parts. For high-precision aluminum alloy molds (\(20,000–)50,000), MOQs are typically 10,000+ parts to justify mold investment. For custom prototypes, 3D-printed molds enable MOQs of 10–100 parts.

- How long does it take to produce die-cast accessories?

Lead times depend on mold production and cycle time:

- Mold manufacturing: 2–4 weeks for standard accessories; 4–8 weeks for complex designs.

- Producción: For small accessories (p.ej., smartphone hinges), 10,000 parts take 1–2 days (3,000 ciclos/día). Para piezas más grandes (p.ej., NEV motor housings), 10,000 parts take 5–7 days.