Die casting process parameters are the “invisible hands” that control casting quality, eficiencia de producción, and cost—yet many engineers struggle with balancing parameters like pressure, velocidad, tiempo, y temperatura. A wrong injection pressure may cause porosity; an improper mold temperature could lead to poor surface finish. This article breaks down the four core parameter categories, their working principles, optimization strategies, and real-world applications—helping you master parameter setting for flawless castings.

1. Pressure Parameters: The “Driving Force” for Dense Castings

Pressure parameters determine how well molten metal fills the mold cavity and forms a compact structure. Below is a 总分 structure explaining key pressure metrics, formulas, and application rules:

1.1 Key Pressure Metrics & Definitions

| Metric | Definición | Core Function |

| Injection Force | Force generated by the die-casting machine’s cylinder to push the punch (pushes molten metal into the cavity). | Provides the power to overcome metal flow resistance. |

| Injection Pressure | Dynamic pressure of molten metal during injection (monitored via pressure gauges). | Affects metal flow speed and cavity filling completeness. |

| Specific Injection Pressure | Pressure per unit area acting on molten metal (critical for casting density). | Directly impacts casting compactness—higher values reduce porosity. |

1.2 Specific Injection Pressure: Formula & Optimization

The specific injection pressure is calculated using the formula:

Specific Pressure (MPa) = Injection Force (N) ÷ (π × Punch Diameter² (m²) ÷ 4)

Optimization rules (based on casting complexity):

- Complex/Thin-Walled Parts (p.ej., aluminum alloy phone casings, espesor de pared <1.5milímetros): Require high specific pressure (50-80 MPa) to improve filling capacity and avoid incomplete contours.

- Simple/Thick-Walled Parts (p.ej., aluminum alloy brackets, wall thickness >5mm): Use lower specific pressure (30-50 MPa) to prevent mold damage and reduce energy consumption.

Critical Note: Adjust specific pressure by either changing the injection force or replacing the punch (larger punch diameter = lower specific pressure for the same force).

2. Speed Parameters: Balancing Filling Efficiency & Calidad de la superficie

Speed parameters control how fast molten metal flows into the mold—too fast causes turbulence (porosidad); too slow leads to premature solidification (incomplete filling). Below is a comparison-based breakdown of key speed metrics:

2.1 Injection Speed vs. Inner Gate Velocity

| Speed Type | Definición | Typical Range | Impact on Castings | Optimization Tips |

| Injection Speed | Linear speed of the punch pushing molten metal in the pressure chamber. | 0.1~0.8 m/s | Determines overall filling time; affects metal flow stability. | Choose based on pressure chamber fullness (ratio of metal volume to pressure chamber volume): – Fullness >80%: Use lower speed (0.1~0.3 m/s) to avoid splashing. – Fullness <50%: Increase speed (0.5~0.8 m/s) to prevent solidification. |

| Inner Gate Velocity | Linear speed of molten metal entering the mold cavity through the inner sprue. | 15~50 m/s (aleación de aluminio) | Directly affects surface finish, fortaleza, and plasticity. | Match to casting wall thickness: – Thin walls (<2milímetros): Higher velocity (35~50 m/s) to fill quickly. – Paredes gruesas (>4milímetros): Lower velocity (15~30 m/s) to reduce turbulence. |

Ejemplo del mundo real: For aluminum alloy automotive sensor housings (thin-walled, complejo), set inner gate velocity to 40~45 m/s—this ensures smooth flow and avoids air entrapment (a major cause of leakage).

3. Time Parameters: Controlling Solidification for Stable Quality

Time parameters manage the “waiting period” of molten metal in the mold—from filling to ejection. Incorrect timing leads to defects like shrinkage or deformation. Below is a lineal, time-axis breakdown of key time metrics:

3.1 Core Time Metrics for Aluminum Alloy Die Castings

| Time Metric | Definición | Typical Range | Influencing Factors | Optimization Rules |

| Filling Time | Time for molten metal to fill the entire mold cavity. | 0.01~0.1 seconds | – Higher pouring temperature = longer filling time. – Higher mold temperature = longer filling time. – Thicker walls (far from inner gate) = longer filling time. | For thin-walled parts: Shorten to 0.01~0.03 seconds to prevent solidification. For thick-walled parts: Extend to 0.05~0.1 seconds to ensure even filling. |

| Holding Time | Time for molten metal to solidify under pressure after cavity filling. | 1~2 seconds (partes delgadas); 3~7 seconds (thick parts) | – Alloy crystallization range (wider range = longer holding time). – Casting wall thickness (thicker = longer holding time). | Ensure holding time is 1.2~1.5 times the solidification time of the thickest part—prevents shrinkage holes. |

| Mold Retention Time | Time from the end of holding pressure to casting ejection. | 5~25 seconds | – Alloy properties (high melting point = longer time). – Casting wall thickness (thicker = longer time). | Eject when the casting temperature drops to 300~400°C (aleación de aluminio)—too early causes deformation; too late increases ejection force. |

4. Temperature Parameters: Avoiding Overheating & Undercooling

Temperature parameters control the “thermal balance” of the die-casting system—molten metal temperature (pouring temperature) and mold temperature directly affect metal flow and solidification. Below is a cause-effect structure explaining key temperature metrics:

4.1 Pouring Temperature: The “Thermal Energy” for Flow

- Typical Range for Aluminum Alloy: 650°C~720°C

- Core Principles:

- Minimize overheating (exceeding 720°C): Causes grain coarsening (reduces casting strength) and increases mold wear.

- Avoid undercooling (below 650°C): Reduces metal fluidity, leading to incomplete filling and cold shuts (seams where molten metal streams don’t fuse).

- Optimization for Special Parts:

- Thin-walled/Complex Parts (p.ej., aluminum alloy heat sinks): Increase to 700°C~720°C to improve flow.

- Thick-Walled Parts (p.ej., aluminum alloy engine brackets): Lower to 650°C~680°C to prevent shrinkage.

4.2 Temperatura del molde: The “Thermal Buffer” for Quality

- Typical Range for Aluminum Alloy: 200°C~280°C

- Control Requirements:

- Stability: Maintain temperature within ±25°C—uneven mold temperature causes warping (p.ej., one side of the casting is hotter, leading to uneven shrinkage).

- Part-Specific Adjustments:

- Thin-Walled/Complex Parts: Higher mold temperature (250°C~280°C) to slow solidification and improve surface finish.

- Thick-Walled Parts: Lower mold temperature (200°C~230°C) to accelerate cooling and reduce cycle time.

Practical Tip: Use mold temperature controllers (with water or oil circulation) to monitor and adjust temperature in real time—this reduces temperature fluctuations by 40%.

5. 4-Step Parameter Optimization Checklist

To avoid trial-and-error, follow this practical checklist for parameter setting:

- Analyze Casting Requirements: Define key targets (p.ej., surface finish Ra <3.2µm, no porosity) and part features (espesor de pared, complejidad).

- Set Baseline Parameters: Use typical ranges (p.ej., aleación de aluminio: injection speed 0.3~0.5 m/s, mold temperature 220°C~250°C) as starting points.

- Test & Adjust: Run 50~100 trial castings, inspect for defects:

- Porosity → Increase specific pressure or reduce injection speed.

- Cold Shuts → Raise pouring temperature or mold temperature.

- Warping → Stabilize mold temperature (reduce ± fluctuation).

- Document & Standardize: Record optimized parameters (p.ej., “Aluminum alloy phone casing: specific pressure 65 MPa, inner gate velocity 42 m/s”) for future batches.

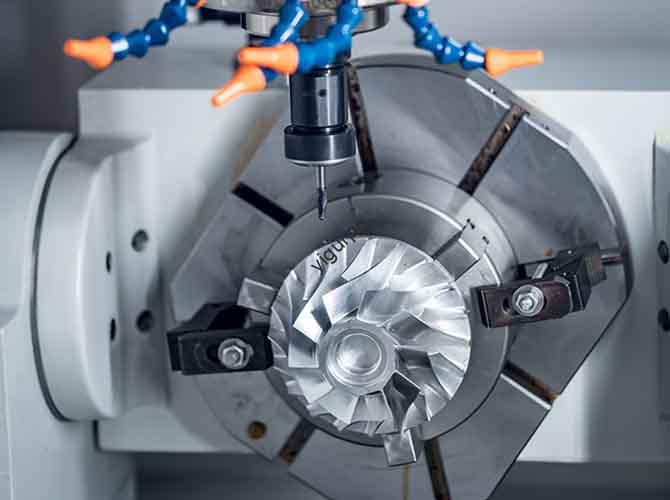

Yigu Technology’s Perspective on Die Casting Process Parameters

En Yigu Tecnología, we believe parameter synergy is more critical than individual optimization. Many clients fix one defect (p.ej., porosity via higher pressure) only to create another (p.ej., mold damage). We use a “data-driven optimization” approach: 1) Collect real-time parameter data (via sensors) during trial runs; 2) Use AI to analyze correlations (p.ej., how mold temperature and holding time together affect shrinkage); 3) Recommend balanced parameters (p.ej., for aluminum alloy automotive parts: 680°C pouring temp, 240°C mold temp, 45 MPa specific pressure) that meet both quality and efficiency goals. Para pedidos de lotes pequeños, we also offer rapid parameter testing to cut setup time by 30%.

Preguntas frecuentes (Frequently Asked Questions)

- Q: If my aluminum alloy casting has incomplete contours (missing small features), should I increase injection speed or specific pressure first?

A: First increase specific pressure (by 10~15 MPa). Incomplete contours often result from insufficient force to push metal into tiny cavities—higher pressure improves filling. If contours remain incomplete, then increase inner gate velocity (by 5~10 m/s) to speed up flow.

- Q: Why does my casting have surface cracks even with correct temperature parameters?

A: Check mold retention time. Cracks usually occur when the casting is ejected too early (not fully solidified) or too late (overly rigid, prone to stress during ejection). For aluminum alloy parts, adjust retention time to 10~15 seconds (thick parts) or 5~8 seconds (partes delgadas) and verify.

- Q: Can I use the same pressure and speed parameters for different aluminum alloy grades (p.ej., 6061 vs. ADC12)?

A: No. ADC12 (die-casting-specific alloy) has better fluidity than 6061—so use lower specific pressure (30~50 MPa for ADC12 vs. 40~60 MPa for 6061) and lower inner gate velocity (25~40 m/s for ADC12 vs. 35~50 m/s for 6061) para evitar turbulencias.