Die casting aluminum spoons have emerged as a popular choice in tableware for homes, airlines, and commercial spaces, thanks to their unique blend of lightweight design, moldeado de precisión, and cost efficiency. But many buyers and manufacturers still have questions: What makes them different from traditional spoons? How are they produced safely? And which type fits specific needs? This article answers these questions by breaking down core concepts, ventajas, production processes, safety tips, and selection guides—helping you master everything about die casting aluminum spoons.

1. What Exactly Are Die Casting Aluminum Spoons?

En su núcleo, a die casting aluminum spoon is a metal utensil made by forcing molten aluminum alloy into a precision mold under high pressure. Here’s a linear breakdown of its definition and key characteristics:

- Raw Material: Usos food-grade aluminum alloys (p.ej., complying with GB 4806 or FDA standards) to avoid heavy metal (lead, cadmium) leaching. Common alloys include 3003 (good corrosion resistance) y 6061 (balanced strength and lightness).

- Production Principle: Molten aluminum (heated to 720-750°C) is injected into a custom mold at 12-16MPa pressure. Después 8-12 seconds of pressure holding and cooling, the mold opens to reveal a spoon with intact details—even complex features like embossed patterns or ergonomic curves.

- Key Differentiator: Unlike stamped stainless steel spoons (which require welding for handles), die casting creates one-piece spoons—no assembly, fewer weak points, and better consistency for mass production.

2. Why Choose Die Casting Aluminum Spoons? 4 Core Advantages

Die casting aluminum spoons outperform traditional tableware (acero inoxidable, plástico) in multiple ways. Below is a comparison-based breakdown of their top advantages:

| Advantage | Detalles & Data | vs. Traditional Alternatives |

| Ligero & Fuerte | Density of aluminum alloy (~2.7g/cm³) es 1/3 of stainless steel. A standard die casting aluminum spoon weighs 30-50g (vs. 60-80g for stainless steel). Adding silicon/magnesium boosts strength—flexural strength is 20-30% higher than stamped stainless steel spoons. | Ideal for long holding (p.ej., kids’ meals) or travel—stainless steel spoons cause hand fatigue over time; plastic spoons lack strength (easily bend). |

| Precision Molding for Complex Designs | Molds replicate micro-details (p.ej., 0.1mm-deep embossed logos, 3D patterns) that stamping can’t achieve. High-end gift spoons often use this to create intricate engravings. | Stamped spoons have flat, simple designs; plastic spoons can’t match metal’s detail clarity. |

| Flexible Surface Finishes | Multiple post-treatments enhance functionality and aesthetics: – Anodizado: Forms a dense alumina film (resistente al desgaste, colorable—silver, oro, negro). – Electroplating/Spraying: Creates mirror or matte finishes. – Arenado: Increases friction (prevents slipping when wet). | Stainless steel spoons are limited to polishing; plastic spoons’ prints peel easily. |

| Cost-Effective Mass Production | One die casting step replaces welding/assembly, cutting production time by 30%. For customized orders (p.ej., corporate logos), unit costs are 15-20% lower than stamped stainless steel spoons. | Stamped spoons need extra assembly for handles; plastic spoons have low durability (higher replacement costs). |

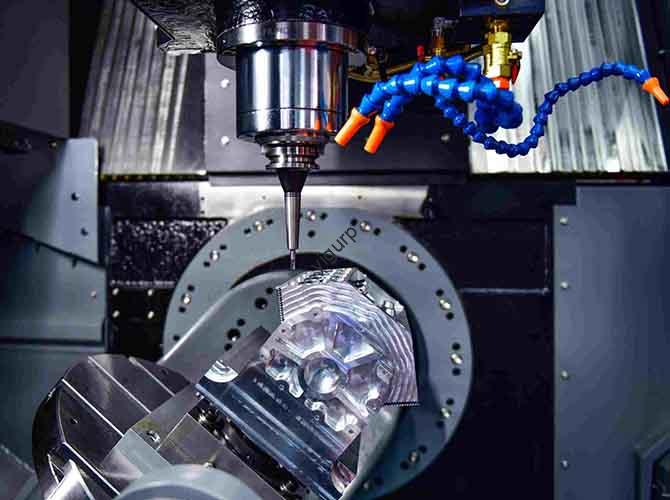

3. Key Production Processes: From Mold to Finished Spoon

The quality of die casting aluminum spoons depends on strict control of each process. Below is a time 轴 – style breakdown of the 4 core steps:

Paso 1: Desarrollo de moldes (Foundation of Quality)

- Usar Mecanizado CNC to create high-precision electrodes, then use mecanizado por descarga eléctrica (electroerosión) to carve complex mold cavities (including spoon bowls, manijas, and embossed details).

- Mold material: H13 hot work steel (resists high temperatures and wear—ensures 50,000+ production cycles without deformation).

- Critical Check: Test the mold with a sample run to verify detail replication (p.ej., logo clarity) and ensure no draft angle issues (which cause stuck parts).

Paso 2: Fusión & Gating (Purity Control)

- Heat aluminum alloy ingots to 720-750°C in a crucible. Add refining agents (p.ej., hexachloroethane) to remove impurities (slag) and dissolved gases (hydrogen)—this prevents porosity in the final spoon.

- Use an automatic gating system to feed molten aluminum into the die-casting machine barrel—avoids manual errors (p.ej., temperature loss from slow pouring).

Paso 3: fundición a presión (Shape Formation)

- Inject molten aluminum into the mold cavity at high speed (1-5EM) y presión (12-16MPa). Hold pressure for 8-12 seconds to ensure full cavity filling.

- Control cooling rate: Use water-cooled mold channels to cool the spoon evenly—prevents shrinkage defects (p.ej., dents on the bowl surface).

Paso 4: Postprocesamiento (Calidad & Estética)

- Desbarbado: Use vibration grinding to remove burrs (at mold parting lines)—critical for safety (no sharp edges).

- Deformation Correction: Use hydraulic presses to fix minor handle bending (common in thin-walled designs).

- Tratamiento superficial: Apply anodizing, galvanoplastia, or sandblasting (per customer needs). For food safety, all treatments must comply with food-grade standards (p.ej., FDA 21 CFR 175.300).

- Inspección de calidad: Check for: – Heavy metal migration (via SGS testing). – Surface defects (rayones, porosidad). – Precisión dimensional (p.ej., handle length ±0.5mm).

4. Critical Precautions: Safety & Durabilidad

To ensure die casting aluminum spoons are safe and long-lasting, address these key concerns:

4.1 Food Safety: Non-Negotiable Material Standards

- Must-use Alloys: Choose food-grade aluminum alloys (p.ej., GB 4806.1-2016 en China, FDA-approved alloys in the US). Avoid recycled aluminum with unknown impurities.

- Certification Check: Ask manufacturers for SGS test reports—confirm heavy metal (lead, cadmium) migration is below 0.01mg/kg (the global safety limit for tableware).

4.2 Heat Management: Avoid Burns

Aluminum’s high thermal conductivity (237W/m·K) means spoons heat up fast with hot food. Solutions include:

- Design Fixes: Hollow handles (reduce heat transfer) or thickened handles (delay heat conduction—ideal for soup spoons).

- Accessories: Add food-grade silicone sleeves (heat-resistant up to 200°C) for handles—popular for kids’ tableware.

4.3 Resistencia a la corrosión: Protect Against Acids

Acidic foods (ketchup, lemon juice) can erode aluminum surfaces. Prevent this by:

- Usando anodizado duro (film thickness ≥15μm)—creates a barrier against acid.

- Cleaning spoons promptly after use (avoid leaving them in acidic food overnight).

5. Selection Guide: Pick the Right Spoon for Your Scenario

Different uses require different spoon designs. Below is a scenario-based list of recommendations:

| Usage Scenario | Key Features to Look For | Example Specifications |

| Home Use | Balance of durability and comfort. Matte handle (prevents slipping). | 1.5mm wall thickness; 40g weight; anodized silver finish. |

| Outdoor/Camping | Shockproof, drop-resistant, and portable. | 2.0mm thickened bowl; folding handle; buckle for storage; sandblasted finish. |

| Kids’ Tableware | Ligero, rounded edges (no sharp points), non-toxic coating. | Weight ≤50g; rounded bowl rim; food-grade clear coating; bright colors (anodized). |

| Commercial/Customized | Branding space, premium appearance. | Double-sided engraved LOGO; mirror electroplated finish; gift box packaging. |

Yigu Technology’s Perspective on Die Casting Aluminum Spoons

En Yigu Tecnología, we believe food safety and process precision are the cornerstones of high-quality die casting aluminum spoons. Many clients face issues like uneven anodizing or hidden porosity—often due to cutting corners in mold development or melting. We adopt a “3-step quality control” approach: 1) Use only food-grade aluminum ingots (with traceability certificates) to avoid impurity risks; 2) Optimize die casting parameters (presión, cooling rate) via AI monitoring to reduce defects; 3) Conduct 100% SGS testing for heavy metals before shipment. For customized orders, we also offer mold design consultations to balance aesthetics (p.ej., embossed logos) with functionality (p.ej., heat-resistant handles)—helping clients create spoons that meet both brand needs and user safety.

Preguntas frecuentes (Frequently Asked Questions)

- Q: Will die casting aluminum spoons cause aluminum poisoning if used for a long time?

A: No. Food-grade aluminum alloys form a dense, stable alumina layer on the surface—aluminum ions won’t leach under normal use (p.ej., serving food at ≤100°C). If white spots (aluminum hydroxide) appear (from hard water), wipe with a dilute acetic acid solution (vinegar) to remove them—this doesn’t affect safety.

- Q: Are die casting aluminum spoons less durable than stainless steel spoons?

A: No. Under the same thickness, die casting aluminum spoons have 20-30% higher flexural strength than stamped stainless steel spoons (due to denser internal grain structure). With proper care (anodizado duro, prompt cleaning), they can last 3-5 years—comparable to stainless steel.

- Q: Can die casting aluminum spoons be used in dishwashers?

A: Sí, but choose the right cycle. Use the “gentle” or “tableware” cycle (avoid high-temperature sanitize cycles, which can damage anodized finishes). Also, avoid mixing with stainless steel utensils in the dishwasher—electrochemical reactions between metals may cause minor discoloration (harmless but affects appearance).