If you’re searching for a material that delivers exceptional strength without sacrificing toughness—whether for aerospace parts, high-performance automotive components, or industrial machinery—maraging steel ultra high strength is a game-changer. This guide breaks down its key traits, real-world applications, and how it outperforms other materials, so you can make confident choices for your projects.

1. Core Material Properties of Maraging Steel Ultra High Strength

The value ofmaraging steel ultra high strength lies in its unique combination of chemistry and performance. Below is a detailed breakdown of its critical properties:

1.1 Composición química

Unlike traditional high-carbon steels, maraging steel relies on intermetallic precipitates (not carbon) para la fuerza. Its typicalchemical composition incluye:

- Níquel (En): 18–25% (enables the martensitic structure and forms strengthening precipitates)

- Cobalt (Co): 8–12% (boosts hardenability and enhances precipitate formation)

- Molybdenum (Mo): 3–5% (aids in precipitation hardening for ultra-high strength)

- Titanio (De): 0.1–0,5% (forms fine precipitates to improve toughness)

- Aluminio (Alabama): 0.1–0.3% (works with titanium to refine precipitates)

- Iron (fe): Balance (the base metal for the alloy)

- Carbon (do): <0.03% (kept low to minimize brittleness and improve weldability)

- Other alloying elements: Trace amounts of chromium or vanadium (for added corrosion resistance or grain refinement).

1.2 Physical Properties

These traits determine how the steel behaves in different environments:

| Physical Property | Valor típico |

|---|---|

| Densidad | 8.0–8.1 g/cm³ |

| Punto de fusión | 1450–1500°C |

| Conductividad térmica | 15–18 W/(m·K) (20°C) |

| Thermal expansion coefficient | 11.0 × 10⁻⁶/°C (20–100°C) |

| Electrical resistivity | 0.85–0.95 Ω·mm²/m |

1.3 Propiedades mecánicas

What makes this steel “ultra high strength”? Its standoutpropiedades mecánicas:

- Ultra-high tensile strength: 1500–2500 MPa (far higher than HSLA steels, which top out at ~800 MPa)

- High yield strength: 1400–2400 MPa (minimizes deformation under extreme loads)

- Dureza: 45–55 HRC (Rockwell C) después del tratamiento térmico

- Impact toughness: 20–60 J (Charpy V-notch at 20°C)—impressive for a steel this strong

- Ductility: 8–12% elongation (enough flexibility to avoid sudden failure)

- Fatigue resistance: 600–800 MPa (resists damage from repeated stress, critical for moving parts)

- Fracture toughness: 50–80 MPa·m¹/² (prevents crack propagation in high-stress applications).

1.4 Other Properties

- Excellent toughness: Maintains strength even at low temperatures (down to -50°C), ideal for aerospace and polar applications.

- Good weldability: Low carbon content reduces cracking during welding—no preheating needed for thin sections.

- Formability: Can be shaped via forging or rolling before heat treatment (becomes harder and less formable after aging).

- Resistencia a la corrosión: Moderado (better than high-carbon steels but less than stainless steels; benefits from surface treatments like plating).

2. Key Applications of Maraging Steel Ultra High Strength

Thanks to its strength-toughness balance, maraging steel ultra high strength is used in industries where failure is not an option. Below are its top uses, paired with real case studies:

2.1 Aeroespacial

The aerospace industry demands materials that handle extreme stress and weight constraints. Maraging steel shines here:

- Aircraft structural components: Wing spars and fuselage frames (reduce weight while maintaining strength)

- Landing gear: Pistons and cylinders (support the entire aircraft weight during takeoff/landing)

- sujetadores: High-strength bolts (secure critical components without adding bulk).

Estudio de caso: A leading aerospace manufacturer used maraging steel for landing gear pistons. Testing showed the pistons withstood 30% more cyclic stress than the previous titanium alloy, while cutting weight by 8%—a major win for fuel efficiency.

2.2 Automotor

High-performance and racing cars rely on maraging steel for durability:

- High-performance engine parts: Crankshafts and connecting rods (handle high RPMs without bending)

- Transmission components: Ejes de engranajes (resist wear from constant meshing)

- Suspension systems: Control arms (absorb impact from rough terrain).

Estudio de caso: A luxury sports car brand adopted maraging steel for its transmission gear shafts. El resultado? A 25% increase in shaft life and a 12% reduction in overall transmission weight—improving both speed and handling.

2.3 Maquinaria Industrial

Heavy machinery needs parts that endure constant use:

- Engranajes: Large industrial gears (resist wear from heavy loads)

- Ejes: Motor and pump shafts (handle torque and vibration)

- Aspectos: High-load bearings (support rotating components in factories).

2.4 Artículos deportivos

Athletes and enthusiasts benefit from its strength-to-weight ratio:

- Golf clubs: Driver heads (thin walls for larger sweet spots, without sacrificing durability)

- cuadros de bicicleta: High-end racing bike frames (lightweight yet stiff for fast rides).

Estudio de caso: A premium bicycle brand used maraging steel for its road bike frames. Riders reported a 15% stiffer ride (better power transfer) and the frames weighed 10% less than aluminum equivalents—with no loss in durability over 5,000+ km.

2.5 Tool Manufacturing

Tools need to stay sharp and tough:

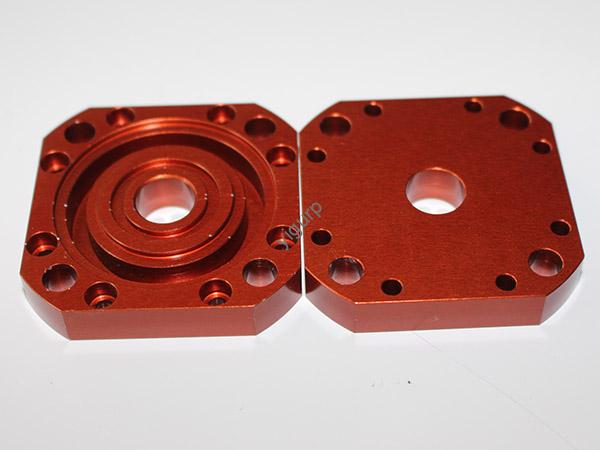

- Molds and dies: Injection molding dies (resist wear from repeated plastic flow)

- herramientas de corte: High-speed steel inserts (maintain sharpness when cutting hard metals).

3. Manufacturing Techniques for Maraging Steel Ultra High Strength

To unlock its full potential, maraging steel ultra high strength requires precise manufacturing steps:

3.1 Steelmaking Processes

- Electric Arc Furnace (EAF): Melts scrap steel and alloying elements (níquel, cobalt, etc.) at high temperatures. Ideal for small-batch production.

- Vacuum Arc Remelting (VAR): Re-melts the steel in a vacuum to remove impurities (p.ej., oxygen, nitrógeno). Critical for aerospace-grade maraging steel, as it improves toughness and consistency.

3.2 Tratamiento térmico

Heat treatment is what creates the “maraging” (martensite aging) effect:

- Solution treatment: Heat to 820–850°C, hold for 1–2 hours, then air-cool. This forms a soft martensitic structure (easy to shape).

- Aging: Heat to 480–510°C, hold for 3–6 hours, then air-cool. Fine intermetallic precipitates (nickel-titanium, nickel-molybdenum) form, boosting strength without losing toughness.

- Endurecimiento por precipitación: The aging step itself—this is the key to achieving ultra-high strength.

3.3 Forming Processes

Most forming happens before heat treatment (when the steel is soft):

- Hot rolling: Creates sheets or bars (used for structural components)

- Cold rolling: Produces thin, precise sheets (for bicycle frames or small parts)

- Forja: Shapes into complex parts (p.ej., landing gear pistons)

- Extrusión: Pushes through a die to make tubes or profiles

- Estampado: Presses into flat parts (p.ej., fastener washers).

3.4 Tratamiento superficial

Enhances durability or appearance:

- Enchapado (p.ej., chromium plating): Improves corrosion resistance for outdoor or wet applications.

- Revestimiento (p.ej., nitruro de titanio): Adds a hard, low-friction layer for cutting tools.

- Shot peening: Blasts the surface with small metal balls (increases fatigue resistance by creating compressive stress).

- Pulido: Creates a smooth finish for aesthetic parts (p.ej., cuadros de bicicleta).

4. How Maraging Steel Ultra High Strength Compares to Other Materials

Choosing maraging steel means understanding how it stacks up against alternatives. Below is a clear comparison:

| Material Category | Key Comparison Points |

|---|---|

| Other maraging steels | – Varies by nickel/cobalt content: Higher nickel = better toughness; higher cobalt = higher strength. – Ejemplo: 18Ni-8Co maraging steel has lower strength (1500 MPa) but better weldability than 25Ni-12Co (2500 MPa). |

| High-strength low-alloy (HSLA) aceros | – Fortaleza: Maraging steel (1500–2500 MPa) is 2–3x stronger than HSLA (600–800 MPa). – Toughness: Maraging steel has better low-temperature toughness. – Costo: HSLA is 30–50% cheaper, but maraging steel reduces weight and maintenance costs long-term. |

| Stainless steels (p.ej., 304) | – Resistencia a la corrosión: Stainless steel is better (resists saltwater; maraging steel needs plating). – Fortaleza: Maraging steel is 3–4x stronger. – Use case: Choose stainless steel for wet environments; maraging steel for high-stress dry applications. |

| High-carbon steels | – Fortaleza: Maraging steel is stronger (high-carbon tops at 1200 MPa). – Toughness: Maraging steel is far tougher (high-carbon is brittle at high strength). – Soldabilidad: Maraging steel is easier to weld (low carbon = no cracking). |

| Aleaciones de aluminio | – Weight: Aluminum is lighter (densidad 2.7 vs. 8.0 gramos/cm³). – Fortaleza: Maraging steel is 5–6x stronger. – Formability: Aluminum is easier to shape, but maraging steel handles higher loads. |

5. Yigu Technology’s Perspective on Maraging Steel Ultra High Strength

En Yigu Tecnología, we’ve leveragedmaraging steel ultra high strength to solve tough challenges for aerospace and automotive clients. Its ability to deliver ultra-high strength without brittleness makes it ideal for parts where failure risks safety or productivity—like landing gear components and racing car shafts. We often pair it with vacuum arc remelting (VAR) for aerospace-grade purity and shot peening to boost fatigue resistance. While it’s more costly than HSLA or aluminum, its long-term durability and weight savings make it a smart investment for high-performance projects.

FAQ About Maraging Steel Ultra High Strength

- Can maraging steel ultra high strength be welded?

Yes—its low carbon content makes it highly weldable. For thick sections, post-weld aging may be needed to restore full strength, but no preheating is required for thin parts (unlike high-carbon steels). - Is maraging steel suitable for outdoor applications?

It has moderate corrosion resistance—good for dry outdoor areas, but not for saltwater or highly humid environments. To use it outdoors, add a surface treatment like chromium plating or a corrosion-resistant coating. - What’s the typical lead time for maraging steel parts?

Lead time varies by process: Small-batch parts (p.ej., sujetadores) take 2–3 weeks (EAF + tratamiento térmico). Aerospace-grade parts (VAR + forja) take 4–6 weeks, as vacuum remelting and precision forming add time.