Si trabajas en industrias como la automotriz., minería, o aeroespacial, usted comprende la importancia de un acero para rodamientos confiable. EN 100CrMo7 bearing steel—a European-standard alloy with added molybdenum—stands out for its excellent fatigue resistance and hardenability. Esta guía lo guiará a través de sus propiedades clave., aplicaciones del mundo real, proceso de fabricación, y cómo se compara con otros materiales, helping you make informed decisions for your projects.

1. Material Properties of EN 100CrMo7 Bearing Steel

EN 100CrMo7’s unique composition, especially the addition of molybdenum, gives it distinct advantages over standard bearing steels. Let’s break down its properties in detail.

1.1 Composición química

EN 100CrMo7 follows strict European standards (EN 10083-3), asegurando una calidad constante. Below is its typical chemical makeup:

| Element | Symbol | Content Range (%) | Key Role |

| Carbon (do) | do | 0.95 – 1.05 | Enhances hardness and wear resistance |

| Chromium (cr) | cr | 1.50 – 1.80 | Improves hardenability and fatigue strength |

| Molibdeno (Mes) | Mes | 0.15 – 0.25 | Boosts high-temperature strength and toughness |

| Manganese (Mn) | Mn | 0.25 – 0.45 | Increases tensile strength and workability |

| Silicio (Y) | Y | 0.15 – 0.35 | Aids deoxidation during steelmaking |

| Sulfur (S) | S | ≤ 0.025 | Minimized to avoid brittleness |

| Phosphorus (PAG) | PAG | ≤ 0.025 | Controlled to prevent cracking |

| Níquel (En) | En | ≤ 0.30 | Trace amount for minor ductility improvement |

| Cobre (Cu) | Cu | ≤ 0.25 | Trace element with no major performance impact |

| Vanadium (V) | V | ≤ 0.05 | Trace amount, may enhance grain refinement |

1.2 Physical Properties

These properties describe how EN 100CrMo7 behaves under physical conditions like temperature and magnetism:

- Densidad: 7.85 gramos/cm³ (same as most carbon-chromium-molybdenum steels)

- Punto de fusión: 1,410 – 1,450 °C (2,570 – 2,640 °F)

- Conductividad térmica: 45.5 W/(m·K) en 20 °C (room temperature)

- Coeficiente de expansión térmica: 11.4 × 10⁻⁶/°C (de 20 – 100 °C)

- Propiedades magnéticas: Ferromagnetic (attracts magnets), making it easy to sort and inspect.

1.3 Propiedades mecánicas

Mechanical properties determine how EN 100CrMo7 performs under force. All values below are measured after standard heat treatment (temple y revenido):

| Propiedad | Measurement Method | Valor típico |

| Dureza (Rockwell) | CDH | 61 – 65 CDH |

| Dureza (Vickers) | HV | 660 – 710 HV |

| Resistencia a la tracción | MPa | ≥ 2,100 MPa |

| Yield Strength | MPa | ≥ 1,900 MPa |

| Alargamiento | % (en 50 milímetros) | ≤ 7% |

| Impact Toughness | J (en 20 °C) | ≥ 18 J |

| Fatigue Limit | MPa (rotating beam) | ≥ 1,000 MPa |

1.4 Other Properties

EN 100CrMo7’s standout properties make it ideal for high-demand applications:

- Resistencia al desgaste: High carbon and chromium form hard carbides, reducing wear from rolling or sliding contact.

- Fatigue Resistance: Molybdenum improves its ability to withstand millions of load cycles—critical for long-lasting bearings in heavy machinery.

- Resistencia a la corrosión: Moderado; requires coatings (like zinc plating or nitriding) for wet or harsh environments (inferior to stainless steel).

- Hardenability: Excellent—can be heat-treated to uniform hardness even in thick sections, ensuring consistent performance in large components.

- Estabilidad dimensional: Maintains shape under temperature changes and stress, perfect for precision parts like bearing races.

2. Applications of EN 100CrMo7 Bearing Steel

EN 100CrMo7’s combination of strength, tenacidad, and wear resistance makes it suitable for a wide range of high-stress applications. Here are its most common uses:

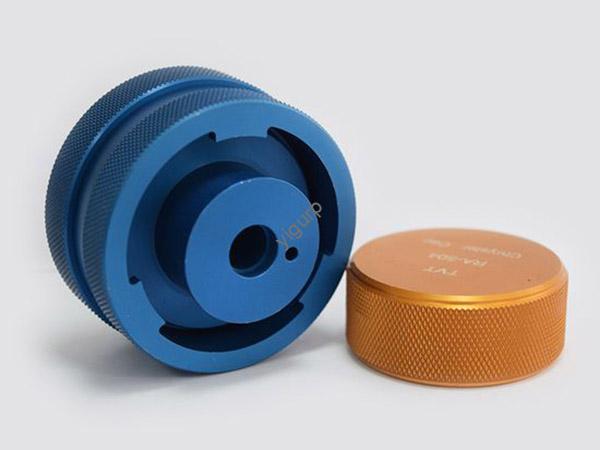

- Aspectos: The primary application—including heavy-duty ball bearings, roller bearings, and needle bearings for industrial machinery and mining equipment.

- Rolling Elements: Balls, rodillos, or needles inside bearings rely on EN 100CrMo7’s wear resistance to handle heavy loads.

- Races: Inner and outer rings of bearings (where rolling elements move) are often made from this steel for durability.

- Componentes automotrices: High-stress parts like camshafts, valve lifters, and transmission gears—especially in heavy-duty trucks.

- Maquinaria Industrial: Cajas de cambios, sistemas transportadores, and pumps that operate under high loads and long hours.

- Componentes aeroespaciales: Small but critical bearings in aircraft engine accessories and landing gear (where reliability is non-negotiable).

- Dispositivos médicos: Precision bearings in surgical tools and diagnostic equipment (thanks to its dimensional stability).

- Electrical Motors: Bearings in large industrial motors that generate high heat (benefiting from molybdenum’s high-temperature strength).

- Agricultural Machinery: Bearings in tractors and harvesters that handle dusty, high-load conditions.

- Mining Equipment: Bearings in crushers and conveyor belts—where resistance to wear and impact is essential.

3. Manufacturing Techniques for EN 100CrMo7

Producing EN 100CrMo7 requires precise steps to meet European standards and ensure optimal performance. Here’s the typical manufacturing process:

- Steelmaking:

- Most EN 100CrMo7 is produced using an Electric Arc Furnace (EAF) (for recycling scrap steel) o un Basic Oxygen Furnace (BOF) (for iron ore-based production). The process focuses on adjusting the chemical composition—especially adding molybdenum—to meet EN 10083-3 requisitos.

- Laminación:

- After steelmaking, the metal is Hot Rolled (en 1,100 – 1,200 °C) into billets, verja, or sheets to shape it. For precision parts, it’s then Cold Rolled (at room temperature) to improve surface finish and dimensional accuracy.

- Tratamiento térmico:

- This step is crucial to unlock EN 100CrMo7’s full potential:

- Temple: Heat the steel to 830 – 870 °C, then rapidly cool it in oil or water to harden it.

- Tempering: Reheat to 160 – 220 °C to reduce brittleness while maintaining high hardness and toughness.

- Carburación: Sometimes used for parts needing a hard outer layer (p.ej., dientes de engranaje)—heat in a carbon-rich atmosphere to increase surface carbon content.

- Precision Forging:

- For complex shapes (like custom bearing components), the steel is heated and forged into near-final shapes. This improves grain structure and enhances mechanical properties.

- Mecanizado:

- Post-heat treatment, parts are machined to their final dimensions using Torneado (for cylindrical parts like bearing races) o Molienda (for ultra-smooth surfaces, which reduce friction in bearings).

- Tratamiento superficial:

- Optional steps to enhance performance:

- Nitriding: Creates a hard outer layer to boost wear and corrosion resistance.

- Blackening: Forms a protective oxide layer to prevent minor rust.

- Control de calidad:

- Rigorous inspections ensure quality:

- Chemical analysis (to verify element content).

- Hardness testing (using Rockwell or Vickers machines).

- Non-destructive testing (ultrasonic testing to detect internal cracks).

- Controles dimensionales (using calipers or CNC measuring tools to ensure parts fit).

4. Estudios de caso: EN 100CrMo7 in Action

Real-world examples highlight how EN 100CrMo7 solves industry challenges.

Estudio de caso 1: Mining Equipment Bearing Reliability

A mining company faced frequent bearing failures in their conveyor belt systems (lasting only 3 meses). The original bearings used standard 100Cr6 steel, which couldn’t handle the high impact and dust. Switching to EN 100CrMo7 bearings—paired with nitriding surface treatment—extended bearing life to 12 meses. This reduced maintenance downtime by 75% and cut replacement costs by 60%.

Estudio de caso 2: Electric Motor Bearing Durability

A manufacturer of large industrial motors noticed bearings failing after 10,000 hours of use (due to high heat). They switched to EN 100CrMo7 bearings, which benefit from molybdenum’s high-temperature strength. Post-switch, bearing life increased to 25,000 horas, and the company saved $200,000 annually in maintenance costs.

5. EN 100CrMo7 vs. Other Bearing Materials

How does EN 100CrMo7 compare to other common bearing steels and materials? The table below breaks down the key differences:

| Material | Similarities to EN 100CrMo7 | Diferencias clave | Mejor para |

| AISI 52100 | High carbon/chromium; used for bearings | No molybdenum; lower high-temperature strength | Standard automotive and light machinery |

| JIS SUJ2 | Similar carbon/chromium content; resistente al desgaste | No molybdenum; Japanese standard | Japanese automotive and electronics |

| GCr15 | Carbon/chromium alloy; bearing-grade | No molybdenum; Chinese standard | Chinese industrial machinery |

| 100Cr6 | European standard; bearing-grade | No molybdenum; lower fatigue resistance | Light to medium-duty industrial applications |

| Stainless Steel Bearings (AISI 440C) | Resistente al desgaste | Better corrosion resistance; lower tensile strength | Wet environments (procesamiento de alimentos, marina) |

| Ceramic Bearings (Nitruro de Silicio) | Low wear | Encendedor; higher heat resistance; much more expensive | High-speed, high-temperature apps (carreras, aeroespacial) |

| Plastic Bearings (PTFE) | Resistente a la corrosión | Más económico; baja fuerza; not for heavy loads | Low-load, low-speed uses (electrodomésticos) |

| High-Speed Steel Bearings (M2) | High-temperature strength | More expensive; lower wear resistance | Cutting tools and high-speed machinery |

Yigu Technology’s Perspective on EN 100CrMo7

En Yigu Tecnología, EN 100CrMo7 is our top choice for clients in mining, heavy automotive, y maquinaria industrial. Its molybdenum addition gives it unmatched fatigue resistance and high-temperature performance—critical for harsh environments. We pair it with precision forging and nitriding to maximize durability, delivering parts that last 2–3x longer than standard 100Cr6. For clients needing reliable, low-maintenance bearings, EN 100CrMo7 is a cost-effective solution that minimizes downtime and replacement costs.

FAQ About EN 100CrMo7 Bearing Steel

- Why is molybdenum added to EN 100CrMo7?

Molybdenum improves EN 100CrMo7’s high-temperature strength and toughness, making it suitable for applications like mining equipment and industrial motors that generate heat or face heavy impacts.

- Can EN 100CrMo7 be used in corrosive environments?

It has moderate corrosion resistance. For wet or corrosive environments (p.ej., marine or food processing), apply a surface treatment like nitriding or zinc plating to prevent rust and extend service life.

- How does EN 100CrMo7 compare to 100Cr6?

EN 100CrMo7 has added molybdenum, which boosts fatigue resistance and high-temperature strength. It’s better for heavy-duty, aplicaciones de alto estrés (minería, heavy trucks), while 100Cr6 is ideal for lighter-duty uses (light machinery, small motors).