Aerospace 3D Printing Services

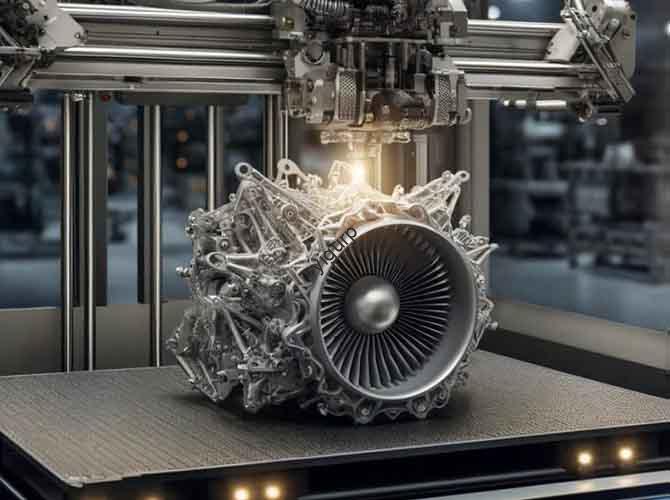

Elevate your aerospace projects with Yigu Technology’s cutting-edge Aerospace 3D Printing solutions. We leverage advanced Additive Manufacturing technologies, certified engineers, and high-performance materials like titanium alloys and carbon fiber composites to craft custom engine components, satellite parts, and lightweight airframe structures—delivering unmatched precision, 30% weight reduction, and faster production timelines. Whether you need rapid prototyping for drone development or complex geometries for military applications, Yigu Technology is your trusted partner for meeting strict Industry Standards in aerospace innovation.

What is Aerospace 3D Printing?

Aerospace 3D Printing—a specialized branch of Additive Manufacturing—is a game-changing technology that builds complex aerospace parts layer by layer using digital designs. Unlike traditional manufacturing (which often struggles with intricate shapes and generates excess waste), this process enables precise control over material placement, making it ideal for the high-stakes, high-precision demands of the aerospace industry.

At its core, Aerospace 3D Printing is driven by Precision Engineering—parts are produced with tolerances as tight as 0.005mm, critical for components that must withstand extreme temperatures, pressure, and vibration. It’s also a cornerstone of modern aerospace workflows, aligning with strict Industry Standards (such as AS9100 for aerospace quality management and ASTM F3301 for additive manufacturing of metal parts). Below is a breakdown of its key role in aerospace:

| Aspect of Aerospace 3D Printing | Key Role in the Aerospace Industry |

| Additive Manufacturing | Enables production of parts with complex geometries (e.g., lattice structures) impossible with traditional methods |

| Precision Engineering | Meets strict tolerance requirements for safety-critical parts (e.g., engine components) |

| Digital Workflows | Reduces design-to-production time by 40% vs. traditional manufacturing |

| Industry Standards Compliance | Ensures parts meet aerospace safety and performance regulations |

Yigu Technology’s Capabilities: Built for Aerospace Excellence

At Yigu Technology, we don’t just offer Aerospace 3D Printing—we deliver end-to-end solutions tailored to the unique needs of aerospace manufacturers, defense contractors, and satellite companies. Our capabilities are rooted in advanced technology, expert talent, and rigorous quality control.

Advanced Equipment

We invest in state-of-the-art Aerospace 3D Printing machines, including SLM (Selective Laser Melting) systems for metals (titanium, aluminum alloys) and FDM (Fused Deposition Modeling) printers for high-temperature polymers. These machines can handle large-format parts (up to 1m x 1m x 1m) and print with layer heights as small as 0.02mm, ensuring precision for even the most complex components.

Certified Engineers

Our team includes Certified Engineers with specialized training in aerospace design and Additive Manufacturing—80% hold advanced degrees in aerospace engineering or materials science, and all are certified in AS9100 quality management. They work closely with clients to translate conceptual designs into production-ready parts, ensuring compliance with every project’s unique requirements.

Custom Solutions

Aerospace projects rarely fit “one-size-fits-all” molds—and neither do our solutions. We offer custom solutions for everything from lightweight airframe parts to heat-resistant engine components. For example, if a client needs a satellite component with a lattice structure to reduce weight (without sacrificing strength), our engineers can optimize the design using high-tech software and 3D print it in titanium alloy.

High-Tech Software & Quality Assurance

We use industry-leading tools: CAD Modeling software (e.g., SolidWorks, CATIA) for detailed part design, slicing software (e.g., Materialise Magics) to optimize print parameters, and simulation tools to test part performance under aerospace conditions. Every part undergoes rigorous Quality Assurance checks—including X-ray inspection for internal defects, dimensional testing with coordinate measuring machines (CMMs), and material strength testing—to meet AS9100 and customer-specific standards.

| Capability | Yigu Technology Advantage |

| Rapid Prototyping | Turnaround time of 3–5 days for prototype parts (vs. 2–3 weeks traditional) |

| Quality Control | 99.9% pass rate for parts meeting aerospace industry standards |

| Material Versatility | Print with titanium alloys, aluminum alloys, carbon fiber composites, and super alloys |

| Software Integration | Seamless workflow with client design systems (e.g., Siemens NX, Autodesk Fusion 360) |

Common Aerospace Parts Produced with 3D Printing

Aerospace 3D Printing excels at creating parts that balance performance, weight, and durability—critical for aerospace applications where every gram and every millimeter matters. Below are the most common parts we produce, along with their key benefits:

| Aerospace Part | Key 3D Printing Benefit | Typical Material |

| Engine Components (e.g., turbine blades, fuel nozzles) | Withstands high temperatures (up to 1,200°C); complex internal cooling channels | Titanium alloys, super alloys (Inconel) |

| Airframe Parts (e.g., wing brackets, fuselage components) | 30–40% weight reduction vs. traditional parts; improved structural integrity | Aluminum alloys, carbon fiber composites |

| Avionics Housings | Lightweight, shock-resistant; custom fit for electronics | High-temperature polymers (PEKK), carbon fiber composites |

| Ducting Systems (e.g., cooling ducts) | Complex shapes to optimize airflow; corrosion-resistant | Titanium alloys, aluminum alloys |

| Satellite Components (e.g., antenna brackets, structural frames) | Low weight (critical for launch costs); high strength-to-weight ratio | Titanium alloys, carbon fiber composites |

| Lightweight Structures (e.g., lattice panels) | Reduces overall aircraft/satellite weight; maintains strength | Aluminum alloys, carbon fiber composites |

For example, a traditional aluminum airframe bracket weighs 500g and takes 2 weeks to produce. A 3D-printed version (using aluminum alloy) weighs just 300g (40% lighter) and is ready in 3 days—cutting both weight (which lowers fuel costs) and production time.

The Aerospace 3D Printing Process: Step-by-Step Breakdown

The Aerospace 3D Printing process is a meticulous, multi-stage workflow designed to ensure precision, compliance, and performance. Every step adheres to aerospace Industry Standards and is tailored to the unique properties of the chosen material.

Step 1: Digital Design

The process starts with Digital Design—our engineers work with clients to refine part designs, optimizing for 3D printing (e.g., adding support structures for overhangs, designing lattice patterns for weight reduction). We use CAD Modeling software to create a detailed 3D model, which is then reviewed for compliance with the client’s performance requirements (e.g., load capacity, temperature resistance).

Step 2: Slicing Software

The CAD model is imported into slicing software, which splits the 3D model into thousands of thin layers (typically 0.02–0.1mm thick). The software also sets critical print parameters: laser power (for metal printers), print speed, and layer adhesion—all optimized for the material (e.g., higher laser power for titanium alloys to ensure full melting).

Step 3: Printing Process

The sliced file is sent to the appropriate Aerospace 3D Printing machine:

- Metals (titanium, super alloys): SLM machines use a high-powered laser to melt metal powder layer by layer, building the part in a controlled, inert atmosphere (to prevent oxidation).

- Polymers/composites: FDM or SLA machines extrude melted polymer filament (or cure liquid resin) to build the part, with carbon fiber composites added for extra strength.

Step 4: Post-Processing

After printing, parts undergo post-processing to prepare them for use:

- Metals: Parts are removed from the build plate, heat-treated to relieve internal stress, and machined to final dimensions (if needed). They may also be polished or coated for corrosion resistance.

- Polymers/composites: Supports are removed, parts are sanded for smoothness, and high-temperature polymers are heat-treated to enhance durability.

Step 5: Quality Control

The final (and most critical) step is Quality Control. We use a range of advanced techniques to ensure parts meet aerospace standards:

- X-ray computed tomography (CT) scanning to detect internal defects (e.g., pores in metal parts).

- CMMs to verify dimensional accuracy (tolerances as tight as 0.005mm).

Tensile and fatigue testing to confirm material strength and durability under aerospace conditions.

Materials Used in Aerospace 3D Printing: Strong, Light, and Resilient

The success of Aerospace 3D Printing depends on choosing materials that can withstand the harsh conditions of flight and space—extreme temperatures, high pressure, and constant vibration. At Yigu Technology, our procurement team (as Purchase Managers) sources only high-quality, aerospace-grade materials from certified suppliers, ensuring consistency and compliance with Industry Standards. Below is a breakdown of our key materials:

| Material Type | Key Properties | Common Aerospace Applications |

| Titanium Alloys | High strength-to-weight ratio, corrosion-resistant, withstands temperatures up to 600°C | Engine components, satellite structures, airframe brackets |

| Aluminum Alloys | Lightweight (1/3 the weight of steel), good thermal conductivity, cost-effective | Airframe parts, ducting systems, avionics housings |

| High-Temperature Polymers (PEKK, PEEK) | Resists temperatures up to 300°C, lightweight, chemical-resistant | Avionics housings, interior components, drone parts |

| Carbon Fiber Composites | Ultra-lightweight, high strength (stronger than steel), rigid | Airframe parts, satellite panels, drone wings |

| Super Alloys (Inconel, Hastelloy) | Withstands extreme temperatures (up to 1,200°C), corrosion-resistant | Engine turbine blades, fuel nozzles, heat exchangers |

| Biocompatible Materials (for crewed spacecraft) | Non-toxic, hypoallergenic, meets medical standards | Crew cabin components, tool handles |

Our materials undergo rigorous testing: for example, our titanium alloys have a tensile strength of 900MPa (exceeding aerospace requirements of 800MPa) and are certified to ASTM F2924 (standard for 3D-printed titanium parts in aerospace).

Advantages of Aerospace 3D Printing: Transforming Aerospace Manufacturing

Aerospace 3D Printing offers unparalleled benefits over traditional manufacturing methods—addressing key challenges in the aerospace industry, such as weight reduction, cost control, and production speed.

Weight Reduction

Weight is a top priority in aerospace (every 1kg reduction in aircraft weight saves ~200L of fuel per year). Aerospace 3D Printing enables weight reduction of 30–50% by creating lattice structures, hollow parts, and optimized geometries that traditional methods can’t match. For example, a 3D-printed satellite bracket weighs 40% less than its traditional counterpart—cutting launch costs (which average $10,000 per kg) significantly.

Cost Reduction

While 3D printing has higher upfront costs, it reduces long-term expenses:

- Material Waste: Additive manufacturing uses 90% of the material (vs. 50% for traditional machining), cutting material costs by 40%.

- Production Time: Prototyping and production times are 50–70% faster—reducing labor costs and enabling faster time-to-market for new aerospace projects.

- Tooling: No need for expensive molds or dies (common in traditional manufacturing), saving 10,000–100,000 per part.

Enhanced Performance

3D-printed parts often outperform traditional parts:

- Strength: Metal parts printed with SLM have a 15–20% higher fatigue strength than cast or machined parts (critical for engine components that undergo repeated stress).

- Temperature Resistance: Super alloys printed with 3D technology maintain strength at temperatures up to 1,200°C—ideal for engine turbine blades.

Faster Production

Traditional aerospace manufacturing can take weeks or months for complex parts. With Aerospace 3D Printing, even intricate components (e.g., a turbine blade with internal cooling channels) are ready in 3–5 days. This speed is game-changing for emergency repairs (e.g., replacing a damaged drone part) or rapid prototyping of new aircraft designs.

Complex Geometries

Aerospace 3D Printing unlocks designs that were previously impossible:

- Internal Channels: Engine fuel nozzles with complex internal cooling channels (to prevent overheating) can only be 3D-printed.

- Lattice Structures: Lightweight, strong lattice panels for satellite bodies—reducing weight while maintaining structural integrity.

Customization

Every aerospace project has unique needs—and 3D printing enables easy customization. For example, we can modify the design of a drone frame to fit different payloads (cameras, sensors) in hours, vs. weeks for traditional tooling changes.

Case Studies: Real-World Aerospace Success with Yigu Technology

At Yigu Technology, we’ve helped aerospace clients solve complex challenges—from reducing satellite weight to accelerating aircraft engine development. Below are three impactful case studies:

Case Study 1: Aircraft Engine Fuel Nozzles

A major aerospace manufacturer needed to replace traditional cast fuel nozzles (which had high failure rates due to internal defects) with more durable, efficient versions. Using Aerospace 3D Printing, we produced nozzles from Inconel (a super alloy) with complex internal cooling channels. The result: nozzles had 25% higher fatigue strength, 15% weight reduction, and a 99.9% defect-free rate. The client reduced engine maintenance costs by 30% and improved fuel efficiency by 5%.

Case Study 2: Satellite Structural Components

A satellite company wanted to reduce the weight of their satellite’s structural frame (to lower launch costs). We redesigned the frame using CAD Modeling to include lattice structures and 3D-printed it from titanium alloy. The new frame weighed 45% less than the traditional aluminum frame—saving the client

225,000inlaunchcosts(basedon10,000 per kg). The frame also passed all vibration and thermal testing, meeting NASA’s strict standards.

Case Study 3: Drone Airframe Development

A defense contractor needed to rapid-prototype a new drone airframe for military surveillance. Traditional prototyping would have taken 6 weeks; using our Rapid Prototyping and Aerospace 3D Printing (carbon fiber composites), we delivered the first prototype in 4 days. The client tested and iterated on 5 designs in just 3 weeks—accelerating their time-to-market by 3 months. The final airframe was 35% lighter than their previous design and had 20% higher structural strength.

Why Choose Yigu Technology for Aerospace 3D Printing?

With numerous Aerospace 3D Printing providers available, Yigu Technology stands out as a trusted partner for aerospace clients worldwide. Here’s what makes us different:

Expertise

Our team has 12+ years of experience in Aerospace 3D Printing and Precision Engineering—we’ve worked on projects for commercial airlines, defense contractors, and space agencies. Our engineers are certified in AS9100, ASTM F3301, and other key aerospace standards, ensuring deep knowledge of industry requirements.

Innovation

We invest 15% of our annual revenue in R&D to stay ahead of aerospace trends. For example, we recently developed a new process for 3D printing carbon fiber composites that increases strength by 25%—ideal for next-generation airframe parts. We also collaborate with aerospace universities to test new materials and designs.

Reliability

Aerospace projects can’t afford delays or defects—and we deliver consistency:

- 99.9% of our parts meet or exceed aerospace Industry Standards.

- Our machines have a 99.5% uptime rate, ensuring on-time delivery even for tight deadlines.

- We offer a 100% replacement guarantee for any parts that fail quality checks.

Customer Service

We provide end-to-end support, from initial design consultation to post-delivery testing:

- Dedicated account managers for every client, available 24/7 for urgent requests.

- Regular progress updates during production (including photos and test reports).

- Post-delivery training on part maintenance and performance optimization.

Comprehensive Solutions

We offer a full ecosystem of Aerospace 3D Printing services:

- Design optimization and simulation.

- 3D printing with all key aerospace materials.

- Post-processing (heat treatment, machining, coating).

- Quality testing (X-ray CT, CMM, fatigue testing).

This one-stop-shop approach saves clients time and eliminates the hassle of working with multiple vendors.

Proven Track Record

We’ve completed 1,200+ aerospace 3D printing projects for 80+ clients worldwide—including 5 major airlines, 3 defense contractors, and 2 satellite companies. Our client retention rate is 96%, and 80% of our business comes from repeat clients or referrals.