When it comes to engineering plastics, few materials offer the same combination of versatility, durabilidad, and affordability as ABS plastic. Short for Acrylonitrile Butadiene Styrene, ABS has earned its reputation as a “difícil, duro, rígido” material that meets the demands of countless industries. From automotive parts to consumer electronics, this thermoplastic polymer plays a crucial role in modern manufacturing. In this guide, we’ll explore what makes ABS unique, its key properties, manufacturing processes, and why it remains a top choice for engineers and designers worldwide.

Understanding ABS Plastic: Composition and Core Properties

ABS plastic is a copolymer blend of three monomers, each contributing unique characteristics to the final material:

- Acrylonitrile: Provides chemical resistance and heat stability

- Butadiene: Adds impact strength and toughness

- Styrene: Offers rigidity, processability, y un acabado superficial liso

This combination creates a material with balanced properties that make it suitable for diverse applications. Let’s break down its key attributes:

General Performance Characteristics

ABS stands out for its practical everyday properties:

- Densidad: Approximately 1.05 gramos/cm³, making it lightweight yet substantial

- Water Absorption: Bajo, typically less than 0.2% después 24 hours of immersion

- Bonding Capabilities: Excellent adhesion with other materials, allowing for easy printing, cuadro, and coating

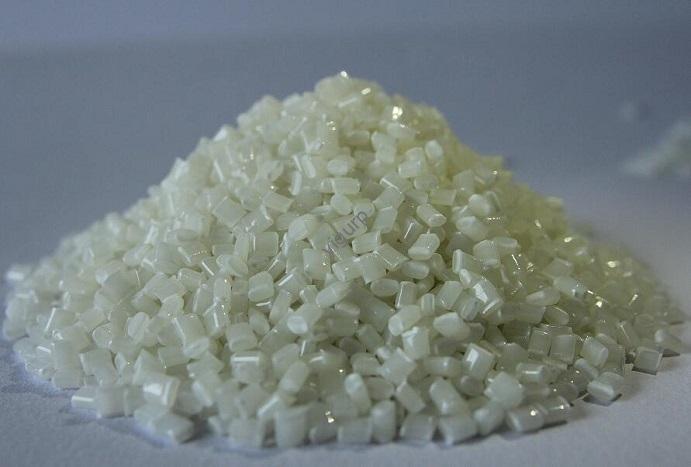

- Color Options: Available in natural (translucent ivory) or pre-colored variants, with excellent color retention

These general properties make ABS easy to work with and adaptable to various production needs.

Mechanical Strength and Durability

One of ABS’s greatest strengths is its impressive mechanical performance:

- Resistencia al impacto: Excepcional, even at low temperatures down to -40°C

- Resistencia al desgaste: Excelente, supporting use in bearing applications under moderate loads

- Estabilidad dimensional: Maintains shape under normal operating conditions

- Oil Resistance: Performs well in contact with petroleum-based fluids

- Resistencia a la tracción: Typically 30–50 MPa, providing good structural integrity

These mechanical properties explain why ABS is chosen for parts that need to withstand daily use and occasional impacts, from children’s toys to automotive components.

Thermal Performance Range

ABS offers reliable performance across a practical temperature spectrum:

- Thermal Deformation Temperature: 93–118°C, which can increase by approximately 10°C after annealing

- Continuous Use Temperature Range: -40°C to 100°C

- Low-Temperature Toughness: Maintains some flexibility even at -40°C

- Punto de fusión: Typically 200–240°C (392–464°F)

While not suitable for high-heat applications like engine compartments, ABS performs reliably in most consumer and industrial environments.

Electrical and Environmental Resistance

ABS provides practical protection and stability in various conditions:

- Aislamiento eléctrico: Good insulation properties that remain consistent across temperature and humidity changes

- Resistencia química: Unaffected by water, inorganic salts, álcalis, and many acids

- Chemical Sensitivity: Soluble in ketones, aldehydes, and chlorinated hydrocarbons; susceptible to stress cracking from glacial acetic acid and vegetable oils

- Resistencia a la intemperie: Poor UV stability—outdoor exposure for six months can reduce impact strength by 50%

These properties make ABS ideal for indoor applications but require additives or coatings for extended outdoor use.

Advantages and Disadvantages of ABS Plastic

Like any material, ABS has distinct strengths and limitations that engineers must consider during material selection:

Key Advantages of ABS

- Resistencia al impacto: Exceptional toughness that withstands drops and collisions, making it ideal for protective housings

- Relación fuerza-peso: Good structural strength without excessive weight

- Processing Versatility: Compatible with numerous manufacturing methods including injection molding, 3impresión D, y mecanizado

- Acabado superficial: Easily achieves smooth, paintable surfaces suitable for consumer-facing products

- Rentabilidad: Balances performance and price better than many engineering plastics

- Colorability: Takes colorants well and maintains consistent appearance in finished parts

Main Disadvantages of ABS

- UV Sensitivity: Degrades under prolonged sunlight exposure, requiring UV stabilizers for outdoor use

- Flammability: Classified as combustible with low fire resistance; releases toxic fumes when burned (though flame-retardant grades are available)

- Limited Heat Resistance: Deforms at relatively low temperatures compared to materials like polycarbonate

- Expansión térmica: Higher coefficient of thermal expansion than metals, making tight tolerances challenging across temperature ranges

Understanding these pros and cons helps designers maximize ABS’s benefits while mitigating its limitations.

Manufacturing Processes for ABS Plastic Parts

ABS’s popularity stems partly from its compatibility with diverse manufacturing methods. The choice of process depends on production volume, part complexity, and cost considerations:

Moldeo por inyección

The most common method for high-volume ABS production:

- Mejor para: 10,000+ parts with complex geometries and tight tolerances

- Ventajas: Alta eficiencia, excellent repeatability, and minimal post-processing

- Aplicaciones típicas: Carcasas para electrónica de consumo, componentes interiores de automóviles, piezas de juguete

- Key Benefit: Ability to produce intricate details and consistent wall thicknesses

Mecanizado CNC

Ideal for low-volume production and prototyping:

- Mejor para: 1–100 parts requiring precise dimensions and tight tolerances

- Ventajas: No mold costs, respuesta rápida, and excellent dimensional accuracy

- Aplicaciones típicas: Cerramientos personalizados, mechanical components, functional prototypes

- Key Consideration: More material waste compared to molding processes

3Impresión D

Revolutionizing rapid prototyping with ABS:

- Most Common Technology: Modelado por deposición fundida (MDF)

- Mejor para: Prototipos, piezas personalizadas, and low-volume production (1–50 pieces)

- Ventajas: Design freedom for complex geometries, no tooling costs

- Limitaciones: Layer lines may require post-processing for smooth finishes

- ABS-Like Alternatives: Available for SLA printers when finer details are needed

Other Manufacturing Methods

Additional processes suitable for specific applications:

- Extrusión: Produces continuous profiles like tubes, varillas, and sheets

- Moldeo por soplado: Creates hollow parts such as containers and automotive components

- Termoformado: Shapes ABS sheets into large parts like trays, panels, and housings

| Manufacturing Method | Volume Range | Plazo de entrega | Costo por pieza (Alto volumen) | Mejor para |

| Moldeo por inyección | 10,000+ | 4–8 semanas (estampación) | Lowest | Complejo, piezas de gran volumen |

| Mecanizado CNC | 1–100 | 1–5 días | Highest | Prototipos, piezas personalizadas |

| 3Impresión D | 1–50 | 1–3 days | Alto | Prototipos complejos, piezas pequeñas |

| Extrusión | 100+ | 1–2 semanas | Bajo | Hojas, tubes, profiles |

| Termoformado | 100–10,000 | 2–4 semanas | Moderado | Grande, shallow parts |

Major Applications of ABS Plastic Across Industries

ABS’s balanced properties make it indispensable across numerous sectors. Here’s where it’s most commonly used:

Industria automotriz

A major consumer of ABS plastic:

- Interior Components: Dashboards, paneles de instrumentos, door trim, steering wheel covers

- Exterior Parts: Grilles, carcasas de espejos, bumper components, and ventilation systems

- Partes funcionales: Acoustic panels, door locks, and cable housings

- Ventaja: Withstands cabin temperatures while providing impact resistance and aesthetic appeal

Electrónica de Consumo

Dominates in device enclosures and components:

- Computing: Laptop and desktop housings, keyboard frames, mouse bodies

- Mobile Devices: Fundas de teléfono, tablet covers, and accessory housings

- Home Electronics: TV bezels, controles remotos, audio equipment enclosures

- Propiedades clave: Aislamiento eléctrico, resistencia al impacto, and clean aesthetics

Electrodomésticos

Found in numerous home devices:

- Kitchen Appliances: Blender bases, coffee maker housings, toaster exteriors

- Cleaning Equipment: Vacuum cleaner bodies, handle grips

- Climate Control: Air conditioner panels, heater housings

- Beneficios: Chemical resistance to cleaning agents and durability for daily use

Toys and Recreation

A staple material in play products:

- Children’s Toys: Bloques de construcción, figuras de acción, doll accessories

- Outdoor Equipment: Helmet shell,skateboard components, bicycle parts

- Model Making: alas de avión, scale models, hobby components

- Why ABS?: Seguridad, durabilidad, and ability to be molded into intricate shapes

Dispositivos médicos

Used in non-implantable medical equipment:

- Instrument Housings: Protective casings for medical devices

- Laboratory Equipment: Sample containers, testing apparatus components

- Disposables: Some syringe components and medical tool handles

- Qualities: Resistencia química, ease of sterilization, y durabilidad

ABS vs. Similar Engineering Plastics

How does ABS compare to other common engineering plastics? Here’s a performance comparison:

| Propiedad | ABS | Poliestireno (PD) | polipropileno (PÁGINAS) | policarbonato (ordenador personal) | Nylon (Pensilvania) |

| Resistencia al impacto | Excelente | Poor | Bien | Excelente | Excelente |

| Resistencia al calor | Moderado (93–118°C) | Bajo (60–80°C) | Moderado (100–120°C) | Alto (120–140°C) | Alto (150–200°C) |

| Resistencia química | Bien | Poor | Excelente | Moderado | Bien |

| Resistencia a los rayos UV | Poor | Poor | Bien | Moderado | Poor |

| Costo | Moderado | Lowest | Bajo | Alto | Alto |

| Processability | Excelente | Excelente | Bien | Bien | Bien |

| Transparencia | Opaque | Transparente | Translucent | Transparente | Opaque |

This comparison shows why ABS remains a top choice—it offers the best balance of impact resistance, processability, and cost for many applications.

Tips for Working with ABS Plastic

To get the best results when designing or manufacturing with ABS, consider these expert recommendations:

Consideraciones de diseño

- Wall Thickness: Maintain 1–3mm for optimal strength; avoid sudden thickness changes

- Corners: Use radiused corners (minimum 0.5mm) to reduce stress concentrations

- Draft Angles: Include 1–2° draft for molded parts to facilitate easy ejection

- Ribs and Bosses: Reinforce with ribs (height ≤3× wall thickness) para evitar deformaciones

Processing Best Practices

- 3Impresión D: Use heated build plates (100–110°C) and enclosed chambers to prevent warping

- Moldura: Maintain melt temperatures between 220–250°C for optimal flow

- Mecanizado: Use sharp tools and moderate feed rates to avoid melting

- Postprocesamiento: Easily accepts painting, enchapado, and bonding with cyanoacrylate adhesives

Mitigating Limitations

- UV Exposure: Add UV stabilizers or apply protective coatings for outdoor use

- Heat Sensitivity: Avoid applications with continuous temperatures above 80°C

- Flammability: Specify flame-retardant grades (UL94 V0) for electrical applications

- Estabilidad dimensional: Design with thermal expansion in mind for precision applications

La perspectiva de la tecnología Yigu

En Yigu Tecnología, we recognize ABS as a foundational material in rapid prototyping and production. Its unique balance of strength, processability, and cost makes it indispensable for bridging prototype and production. We leverage ABS in vacuum molding and CNC machining for functional prototypes that accurately simulate final products. When paired with proper design considerations, ABS consistently delivers reliable performance across our clients’ most demanding applications.

Preguntas frecuentes

1. Is ABS plastic food-safe?

While general-purpose ABS isn’t certified food-safe, specific food-grade ABS formulations are available. These meet FDA standards for food contact, though they’re less common than food-safe alternatives like PP or HDPE. Always verify certification for food applications.

2. Can ABS plastic be recycled?

Sí, ABS is technically recyclable ( resin identification code #7). Sin embargo, it’s not as widely recycled as PET or PP. Many industrial facilities accept post-industrial ABS scrap, but consumer recycling programs vary by location. Recycled ABS may have slightly reduced mechanical properties.

3. How does ABS hold up in outdoor applications?

Unmodified ABS performs poorly outdoors due to UV degradation. Sin embargo, adding UV stabilizers or applying protective coatings can extend its outdoor lifespan to 1–3 years. For longer outdoor use, consider more UV-resistant materials like PP or PC blended with ABS.