Druckguss ist ein Eckpfeiler der großvolumigen Metallfertigung, insbesondere für Aluminiumlegierungen, ermöglicht die Herstellung präziser, komplexe Teile für die Automobilindustrie, Elektronik, und Hardwareindustrie. Dennoch haben viele Ingenieure und Hersteller noch Fragen: Was ist der Kernmechanismus hinter dem Druckguss?? Wie wirken sich Schlüsselprozesse auf die Teilequalität aus?? Und welche Parameter bedürfen einer strengen Kontrolle? In diesem Artikel wird das Grundprinzip erläutert, Schritt-für-Schritt-Prozess, Parameteroptimierung, und Qualitätskontrollstrategien für den Druckguss – wir helfen Ihnen, diese effiziente Fertigungstechnologie zu beherrschen.

1. Grundprinzip des Druckgusses: Wie funktioniert es?

Im Herzen, Druckguss verlässt sich auf hoher Druck und hohe Geschwindigkeit um geschmolzenes Metall in präzise Teile zu formen. Unten ist ein Struktur der Gesamtpunktzahl Erläuterung der wichtigsten Mechanismen, Stromquellen, und kritische Bedingungen:

1.1 Grundlegender Mechanismus

Die Kernlogik des Druckgusses ist das „kraftgetriebene Füllen“. + druckunterstützte Erstarrung“:

- Hochgeschwindigkeitseinspritzung: Geschmolzenes Metall (Z.B., Aluminiumlegierung, erhitzt auf 660–720 °C) wird mit Geschwindigkeiten von 5 bis 50 m/s in einen Präzisionsmetallformhohlraum eingespritzt. Dadurch wird sichergestellt, dass das Metall schnell fließt und selbst winzige Formdetails ausfüllt (Z.B., 0.5mmdünne Wände oder geprägte Muster) bevor es sich verfestigt.

- Hochdruckhalten: Nachdem der Hohlraum gefüllt ist, Die Druckgussmaschine hält 1 bis 10 Sekunden lang einen Druck von 20 bis 150 MPa aufrecht. Dadurch wird die Metallschmelze komprimiert, Beseitigt innere Poren, und verbessert die Teiledichte – entscheidend für Teile, die eine hohe Festigkeit erfordern (Z.B., Kfz-Motorhalterungen).

1.2 Stromquelle: Die „treibende Kraft“ des Druckgusses

Der Hydrauliksystem der Druckgussmaschine ist der entscheidende Energielieferant:

- Es treibt den Einspritzstempel an, um geschmolzenes Metall in den Formhohlraum zu drücken (Einspritzkraft erzeugen).

- Es steuert die Schließkraft der Form (um die Form während der Hochdruckeinspritzung geschlossen zu halten, Verhinderung von Metallaustritt).

- Für groß angelegte Produktion, Moderne Maschinen nutzen servohydraulische Systeme, wodurch der Energieverbrauch um ein Vielfaches gesenkt wird 30% im Vergleich zu herkömmlichen Hydrauliksystemen und gewährleistet gleichzeitig eine stabile Druckabgabe.

1.3 Kritische Bedingungen: Parameter, die die Qualität bestimmen

Vier Kernparameter müssen streng kontrolliert werden, um Fehler wie Kaltabschaltungen zu vermeiden (nicht verschmolzene Metallnähte) oder Schrumpflöcher:

| Kritischer Parameter | Definition | Typische Reichweite (Aluminiumlegierung) | Auswirkungen auf die Qualität |

| Temperatur des geschmolzenen Metalls | Temperatur der Metallflüssigkeit vor der Injektion. | 660~720°C | Zu niedrig: Schlechte Fließfähigkeit → unvollständige Hohlraumfüllung. Zu hoch: Kornvergröberung → reduzierte Teilefestigkeit. |

| Schimmelpilztemperatur | Temperatur der Metallform vor dem Einspritzen. | 180~ 250 ° C. | Zu niedrig: Metall verfestigt sich zu schnell → kalter Verschluss. Zu hoch: Längere Abkühlzeit → geringe Produktionseffizienz. |

| Injektionsdruck | Es wird Druck ausgeübt, um geschmolzenes Metall in die Form zu drücken. | 20~ 150 MPa | Zu niedrig: Interne Poren → geringe Teiledichte. Zu hoch: Schimmelschäden oder Metallüberlauf → Ausschussteile. |

| Füllzeit | Zeit, bis das geschmolzene Metall den gesamten Formhohlraum füllt. | 0.01~0,1 Sekunden (dünne Teile); 0.1~0,5 Sekunden (dicke Teile) | Zu lang: Metall verfestigt sich mitten im Fluss → unvollständige Füllung. Zu kurz: Turbulenz → Lufteinschluss (Porosität). |

2. Schritt-für-Schritt-Prozess des Druckgusses: Vom Rohmaterial bis zum fertigen Teil

Der Druckgussprozess ist ein linearer Prozess, Sequentielle Arbeitsabläufe – jeder Schritt wirkt sich direkt auf die Qualität des Endteils aus. Unten ist ein Aufschlüsselung der Zeitachse der 6 Kernschritte, with key actions and quality checks:

2.1 Schritt 1: Rohstoffzubereitung & Schmelzen

- Materialauswahl: Choose die-casting-specific alloys (Z.B., aluminum alloy ADC12 for high fluidity, 6061 for high strength) that meet part performance needs.

- Schmelzen: Heat the alloy in a crucible furnace to 660~720°C. Use a temperature sensor to monitor in real time—avoid overheating.

- Degasieren & Verfeinerung: Add scouring agents (Z.B., Hexachlorethan) to remove hydrogen (a major cause of porosity) und Verunreinigungen (Z.B., Schlacke). Für hochpräzise Teile, verwenden vacuum degassing—reducing hydrogen content by 80%.

Qualitätsprüfung: Use a metal sample analyzer to verify alloy composition (ensure no excess impurities like lead or cadmium).

2.2 Schritt 2: Schimmelpilzvorbereitung & Vorbehandlung

- Forminstallation: Befestigen Sie die vorgefertigte Metallform (aus H13-Warmarbeitsstahl für Verschleißfestigkeit) an die festen und beweglichen Aufspannplatten der Druckgussmaschine. Richten Sie die Form sorgfältig aus, um ein Austreten von Metall zu vermeiden.

- Formenvorwärmen: Erhitzen Sie die Form mit Elektroheizungen oder Heißölzirkulation auf 180–250 °C. Verwenden Sie Thermoelemente, um eine gleichmäßige Temperatur sicherzustellen (Eine Abweichung von ±10 °C ist akzeptabel).

- Trennmittelsprühen: Sprühen Sie ein Trennmittel auf Wasser- oder Ölbasis auf die Oberfläche des Formhohlraums. Das: 1) Verhindert, dass Metall an der Form haften bleibt; 2) Verlängert die Lebensdauer der Form (durch Reduzierung des Thermoschocks); 3) Verbessert die Oberflächenbeschaffenheit des Teils.

Qualitätsprüfung: Untersuchen Sie den Formhohlraum auf Kratzer oder Rückstände – reparieren Sie Kratzer >0.1mm tief, um Defekte an der Teileoberfläche zu vermeiden.

2.3 Schritt 3: Hochdruckeinspritzung

- Metallzuführung: Gießen Sie geschmolzene Aluminiumlegierung in die Druckkammer der Maschine.

- Injektionsausführung: Das Hydrauliksystem treibt den Stempel an, um das Metall mit 5 bis 50 m/s in den Formhohlraum zu drücken. Für komplexe Teile (Z.B., Elektronikgehäuse), verwenden zweistufige Einspritzung: Niedrige Geschwindigkeit (5~15 m/s) für die Erstbefüllung (Reduzierung von Turbulenzen) und hohe Geschwindigkeit (15~50 m/s) für die endgültige Füllung (Gewährleistung der Detailreplikation).

Qualitätsprüfung: Überwachen Sie den Einspritzdruck in Echtzeit – ungewöhnliche Spitzen können auf Verstopfungen der Form hinweisen (Halten Sie sofort an, um Schäden an der Maschine zu vermeiden).

2.4 Schritt 4: Druckhaltung & Kühlung

- Druckhaltung: Halten Sie 1–10 Sekunden lang einen Druck von 20–150 MPa aufrecht. Dadurch wird die Metallschmelze komprimiert, Beseitigung von Schrumpflöchern und Verbesserung der Dichte.

- Kühlung: Lassen Sie das Teil in der Form erstarren. Die Abkühlzeit hängt von der Teiledicke ab: 5~15 Sekunden für dünne Teile (Z.B., 1mm dicke Telefonhüllen) und 15–60 Sekunden für dicke Teile (Z.B., 10mm dicke Kfz-Halterungen).

Qualitätsprüfung: Verwenden Sie ein Infrarot-Thermometer, um sicherzustellen, dass die Teiletemperatur auf 300–400 °C absinkt (Aluminiumlegierung) vor dem Öffnen der Form – eine zu hohe Temperatur führt zu einer Verformung des Teils.

2.5 Schritt 5: Formenöffnung & Teilentfernung

- Formenöffnung: Das hydraulische System der Druckgussmaschine zieht die bewegliche Aufspannplatte zurück, Öffnen der Form.

- Auswurf: Ein Auswurfmechanismus (Stifte oder Platten) drückt das Teil aus dem Formhohlraum. Für zerbrechliche Teile (Z.B., dünnwandige Elektronikteile), verwenden mehrere kleine Auswurfstifte (anstelle eines einzelnen großen Stifts) um Risse am Teil zu vermeiden.

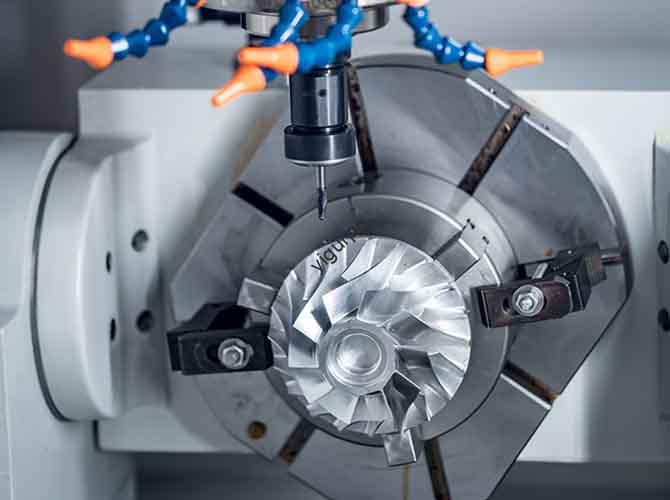

- Trimmen: Überschüssiges Material entfernen (Tor, Steigleitung, Blitz) mit einer Besäumpresse oder einer CNC-Fräse. Für hochpräzise Teile, Verwenden Sie Lasertrimmen und erreichen Sie eine Schnittgenauigkeit von ±0,05 mm.

Qualitätsprüfung: Untersuchen Sie das Teil auf Oberflächenfehler (Z.B., Burrs, Kratzer)– Grate >0.03mm must be removed.

2.6 Schritt 6: Nachbehandlung

Post-treatment enhances part performance and aesthetics. Choose processes based on part needs:

| Post-Treatment Type | Zweck | Anwendungsszenarien |

| Wärmebehandlung | – Glühen: Eliminate internal stress (prevents part warping). – Altern: Improve strength (Z.B., 6061 alloy strength increases by 40% after T6 aging). | Parts needing high strength (Antriebswellen für Kraftfahrzeuge, Luft- und Raumfahrtkomponenten). |

| Oberflächenbehandlung | – Sandstrahlen: Create a matte finish (hides minor surface defects). – Polieren: Achieve a mirror finish (decorative parts like furniture hardware). – Anodisierung: Form a protective alumina film (corrosion resistance for outdoor parts). – Elektroplierend: Add metal layers (chrome for wear resistance, nickel for decoration). | – Sandstrahlen: Industrieteile (Gehäuse pumpen). – Polieren: Dekorative Teile (Wasserhahngriffe). – Anodisierung: Outdoor -Vorrichtungen (street lamp brackets). – Elektroplierend: Kfz -Trim (Türgriffe). |

| Qualitätsprüfung: For anodized parts, test corrosion resistance via a salt spray test (must pass 48 hours without rust). |

3. Häufige Mängel & Fehlerbehebung: So beheben Sie Probleme

Even with strict process control, Es können Mängel auftreten. Unten ist ein causal chain breakdown von 3 common defects and their solutions:

| Common Defect | Grundursache | Troubleshooting Solution |

| Cold Shuts (unfused metal seams on part surface) | 1. Molten metal temperature too low. 2. Mold temperature too low. 3. Filling time too long (metal solidifies mid-flow). | 1. Increase molten metal temperature by 10~20°C. 2. Raise mold temperature by 20~30°C. 3. Shorten filling time by 0.01~0.05 seconds (increase injection speed). |

| Porosität (tiny holes inside the part) | 1. Inadequate degassing (high hydrogen content). 2. Injection speed too fast (turbulence traps air). 3. Holding pressure too low (no pore compression). | 1. Extend degassing time by 2~5 minutes or use vacuum degassing. 2. Reduce injection speed by 5~10 m/s (use two-stage injection). 3. Increase holding pressure by 10~20 MPa. |

| Schrumpflöcher (large holes in thick part sections) | 1. Holding time too short (metal shrinks without pressure). 2. Cooling time too short (part not fully solidified). 3. Mold cavity design flawed (thick sections with no risers). | 1. Extend holding time by 1~3 seconds. 2. Increase cooling time by 5~10 seconds. 3. Modify mold design: Add risers (metal reservoirs) to thick sections. |

Die Perspektive von Yigu Technology auf Druckgussprinzip und -prozess

Bei Yigu Technology, Wir glauben “principle mastery + process refinement” is the key to stable die casting quality. Many clients struggle with recurring defects (Z.B., Porosität) because they focus only on parameters, not the underlying principle (Z.B., how hydrogen causes pores). We advocate a “3-layer approach”: 1) Train teams on die casting principles (Z.B., druckunterstützte Erstarrung) to help them understand Warum parameters matter; 2) Use intelligent monitoring systems to track real-time parameters (molten metal temperature, Einspritzdruck) and alert for deviations; 3) Für benutzerdefinierte Teile, optimize mold design (Z.B., adding risers to thick sections) based on the filling principle—reducing defect rates by 40% durchschnittlich. We also prioritize eco-friendly processes (Z.B., servo-hydraulic machines, water-based release agents) to meet sustainability goals.

FAQ (Häufig gestellte Fragen)

- Q: Why is mold preheating necessary? Can I skip it to save time?

A: No—mold preheating is critical. Kalte Formen führen dazu, dass geschmolzenes Metall zu schnell erstarrt, leading to cold shuts (unfused seams) and poor part strength. Skipping preheating may seem to save 5~10 minutes per mold, but it increases scrap rates by 20~30%—costing more in the long run.

- Q: For aluminum alloy die casting, what’s the difference between ADC12 and 6061 Legierungen? Which should I choose?

A: ADC12 has high fluidity (ideal for complex, thin-walled parts like electronics enclosures) but lower strength. 6061 has higher strength and corrosion resistance (suitable for load-bearing parts like automotive brackets) but lower fluidity. Choose ADC12 for complex shapes; wählen 6061 for parts needing strength or outdoor use.

- Q: How to confirm if a die-cast part has internal porosity? Can it be fixed after production?

A: Verwenden Röntgeninspektion (for critical parts like aerospace components) oder hydrostatic testing (for pressure-containing parts like pump housings) Innenporosität erkennen. Small pores (≤0,1 mm) can be fixed via Imprägnierung (filling pores with resin or wax). Large pores (>0.1mm) usually require reworking or scrapping—better to prevent them by optimizing degassing and holding pressure during production.