Druckguss für Zubehör ist zu einem Rückgrat der modernen Fertigung geworden, Ermöglicht die effiziente Produktion hochpräziser Produkte, komplexe Metallteile in allen Branchen. Durch das Einspritzen geschmolzener Metalle unter hohem Druck in maßgeschneiderte Formen, Diese Technologie gleicht die Geschwindigkeit aus, Qualität, und Kosten – um den Anforderungen sowohl der Großserienproduktion als auch des Bedarfs an kundenspezifischem Zubehör gerecht zu werden. In diesem Artikel werden die Kernmechanismen erläutert, Materialauswahl, Schlüsselprozesse, und reale Anwendungen, die Ihnen dabei helfen, es effektiv für die Zubehörherstellung zu nutzen.

1. Kerngrundlagen: Definition & Unübertroffene Vorteile

To understand why die casting dominates accessory production, Beginnen Sie mit seinen grundlegenden Merkmalen. Below is a 总分结构 breakdown of its definition and key benefits:

1.1 Was ist Druckguss für Zubehör??

Druckguss für Zubehör ist ein Metallumformungsprozess, der Folgendes umfasst::

- Metalle schmelzen (oder deren Legierungen) in einen flüssigen Zustand übergehen.

- Einspritzen des geschmolzenen Materials in eine präzise, maßgeschneiderte Form (typischerweise aus H13-Warmarbeitsstahl gefertigt) bei hohem Druck (5–150 MPA) und Geschwindigkeit (0.5–5 m/s).

- Das Metall zulassen schnell verfestigen (10–60 Sekunden, Abhängig von der Teilgröße) unter anhaltendem Druck.

- Auswerfen des fertigen Zubehörs – häufig ist nur eine minimale Nachbearbeitung erforderlich, um Maß- und Oberflächenanforderungen zu erfüllen.

Dieses Verfahren eignet sich hervorragend für die Herstellung von Zubehörteilen mit komplexen Geometrien (Z.B., komplizierte Klammern, dünnwandige Gehäuse) das wäre mit anderen Methoden kostspielig oder gar nicht möglich.

1.2 Key Advantages for Accessory Production

Druckguss für Accessoires übertrifft die traditionelle Fertigung (Z.B., Sandguss, CNC -Bearbeitung) in drei kritischen Bereichen, wie in der Vergleichstabelle unten gezeigt:

| Vorteil | Druckguss für Zubehör | Traditionelle Methoden (Z.B., Sandguss) | Auswirkungen auf die Zubehörproduktion |

| Effizienz | Produktion mit hoher Volumen (3,000–7.000 Zyklen/Tag für Kleinzubehör) | Langsam (100–200 Teile/Tag für ähnliche Größen) | Verkürzt die Lieferzeiten bei Großbestellungen von Zubehör um 70–80 % |

| Präzision | Maßgenauigkeit von ±0,1 mm; Oberflächengüte von Ra 1,6–6,3 μm | Genauigkeit von ±0,5–1 mm; raue Oberfläche (RA 12,5–25 μm) | Eliminiert 80–90 % der Nachbearbeitung für Präzisionszubehör (Z.B., elektronische Klammern) |

| Kosteneffizienz | Materialausnutzungsgrad von 90–95 % (minimaler Abfall) | Materialausnutzung von 60–70 % (hoher Ausschuss) | Senkt die Stückkosten um 30–50 % bei großvolumigen Zubehörserien |

2. Materialauswahl: Matching Alloys to Accessory Needs

Das richtige Material bestimmt die Leistung eines Zubehörs, Haltbarkeit, und Kosten. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der gängigsten Legierungen für den Zubehör-Druckguss, organisiert durch Anwendungsfall:

| Legierungstyp | Schlüsseleigenschaften | Ideales Zubehör | Anwendungsbeispiele |

| Aluminiumlegierungen (ADC12, A380) | – Leicht (2.7 g/cm³)- Ausgezeichnete thermische Leitfähigkeit- Gute Korrosionsbeständigkeit (mit Oberflächenbehandlung)- Niedrige Kosten (vs. Magnesium-/Kupferlegierungen) | Hitzeempfindlich, leichtes Zubehör; Massenkonsumgüter | Kühlkörper für elektronische Geräte, neues Energiefahrzeug (NEV) Motorgehäuse, Automobil -Chassis -Komponenten |

| Zinklegierungen | – Niedriger Schmelzpunkt (380–420°C, reduziert den Formverschleiß)- Hohe Dimensionsstabilität (minimale Schrumpfung)- Leicht zu beschichten/bemalen (Ideal für Kosmetikteile) | Kosmetisches Zubehör; klein, Präzisionskomponenten | Smartphone -Rahmen, Fernbedienungskörper, Haushaltswaren (Z.B., Türgriffe) |

| Magnesiumlegierungen | – Ultra-Lichtgewicht (1.8 g/cm³, leichtestes Strukturmetall)- Hochfestes Verhältnis- Gute elektromagnetische Abschirmung | Gewichtskritisch, Hochleistungszubehör | Luft- und Raumfahrtklammern, High-End-Laptopgehäuse, Rahmen für tragbare Geräte |

| Kupferlegierungen | – Außergewöhnliche elektrische/thermische Leitfähigkeit- Hohe Härte (HRC 30–40 nach Wärmebehandlung)- Starke Verschleißfestigkeit | Leitfähig, langlebiges Zubehör | Elektrische Anschlüsse, Motorrotoren, Industrieventilkomponenten |

Beispiel: Material Choice for NEV Accessories

Für ein NEV-Reduziergehäuse (ein wichtiges Accessoire), ADC12-Aluminiumlegierung wird bevorzugt:

- Seine leichte Beschaffenheit reduziert das Fahrzeuggewicht (Steigerung der Kraftstoffeffizienz).

- Eine gute Wärmeleitfähigkeit leitet die Wärme vom Reduzierstück ab.

- Niedrige Kosten entsprechen den Anforderungen einer großvolumigen NEV-Produktion.

3. Critical Processes: From Mold to Finished Accessory

Die Qualität von Druckgusszubehör hängt von der Beherrschung von vier wesentlichen Prozessschritten ab. Nachfolgend finden Sie eine lineare Darstellung jedes Schritts, mit umsetzbaren Tipps zur Optimierung:

3.1 Schimmeldesign & Herstellung

Die Form ist die Grundlage für hochwertiges Zubehör. Folgen Sie diesen Best Practices:

- Material: Verwenden H13 Warmarbeitsformstahl– es hält wiederholten thermischen Zyklen stand (300–600 ° C.) und verlängert die Lebensdauer der Form auf 80.000–150.000 Zyklen.

- Wärmebehandlung: Anwenden Vakuumabschreckung zu H13-Stahl – dadurch erhöht sich die Härte (HRC 48–52) und reduziert Formverzerrungen.

- Kühlsystem: Integrieren Sie eine unabhängiger Kühlkreislauf (Z.B., 8 Kanäle mit mm Durchmesser) um den Temperaturunterschied in der Form zu kontrollieren (≤5°C). Dies verhindert zusätzliche Defekte wie Verzug oder Porosität.

3.2 Die Casting Parameter Control

Präzise Parameteranpassung vermeidet häufige Zubehördefekte (Z.B., Porosität, kalte Schließungen). Verwenden Sie diese Richtlinien:

- Einspritzgeschwindigkeit: Adoptieren segmentierter Injektionsmodus– langsam zum Füllen (um Turbulenzen zu vermeiden) und schnell zum Schrumpfen (um das Metall zu verdichten). Für dünnwandiges Zubehör (≤ 1 mm), Verwenden Sie „langsame Injektionsfüllung“. (0.5–1 m/s) + schnelle Injektionsschrumpfung (3–5 m/s)”.

- Druck: Halten Sie für Zubehörteile aus Aluminiumlegierung einen Wert von 30–80 MPa ein; 20–50 MPa für Teile aus Zinklegierung. Zu niedriger Druck verursacht Porosität; Zu hoch führt zu Schimmelschäden.

- Temperatur: Aluminiumlegierungen auf 650–700 °C erhitzen, Zinklegierungen bis 380–420°C. Eine konstante Temperatur des geschmolzenen Metalls sorgt für eine gleichmäßige Zubehördichte.

3.3 Post-Processing for Accessory Perfection

Die meisten Zubehörteile aus Druckguss erfordern nur minimale Nachbearbeitung, Aber wichtige Schritte verbessern Leistung und Ästhetik:

- Schussstrahlung: Verwenden Sie Stahlkugeln der Körnung 80–120, um die Oberflächenrauheit zu verbessern (von ra 6.3 μm bis ra 1.6 μm)– entscheidend für Zubehör, das lackiert oder eloxiert werden muss.

- CNC-Endbearbeitung: Zielen Sie hochpräzise Bereiche an (Z.B., Montagelöcher) mit CNC-Bearbeitung – Toleranzen von ±0,05 mm für wichtige Zubehörmerkmale werden erreicht.

- Oberflächenbehandlung: Anodierung anwenden (für Aluminiumzubehör) Korrosionsbeständigkeit steigern; Verwenden Sie Galvanik (für Zinkzubehör) um den kosmetischen Reiz zu verbessern (Z.B., verchromte Hardware).

3.4 Qualitätsprüfung: Ensure Accessory Consistency

Kein Zubehör verlässt das Werk ohne strenge Tests. Schlüsselkontrollen umfassen:

- Wasserdruckprüfung: Für versiegeltes Zubehör (Z.B., Pumpenkörper), Testen Sie bei 1–3 MPa, um Lecks zu erkennen – entscheidend für Hydraulik- oder Flüssigkeitshandhabungsanwendungen.

- Dimensionale Inspektion: Verwenden Sie Koordinatenmessmaschinen (Cmm) zur Überprüfung von 10–15 Schlüsselabmessungen pro Charge – wodurch eine Genauigkeit von ±0,1 mm für alle Zubehörteile gewährleistet wird.

- Porositätsprüfungen: Verwenden Sie Röntgen- oder Ultraschallprüfungen für stark beanspruchtes Zubehör (Z.B., Automobil -Chassis -Komponenten)—reject parts with porosity >2% (um Ausfälle unter Last zu vermeiden).

4. Hauptanwendungsbereiche: Accessories Across Industries

Druckguss für Zubehör bedient unterschiedliche Branchen, jeweils mit einzigartigen Bedürfnissen. Unten ist eine Branche – von – Übersichtliche Aufschlüsselung mit konkreten Beispielen:

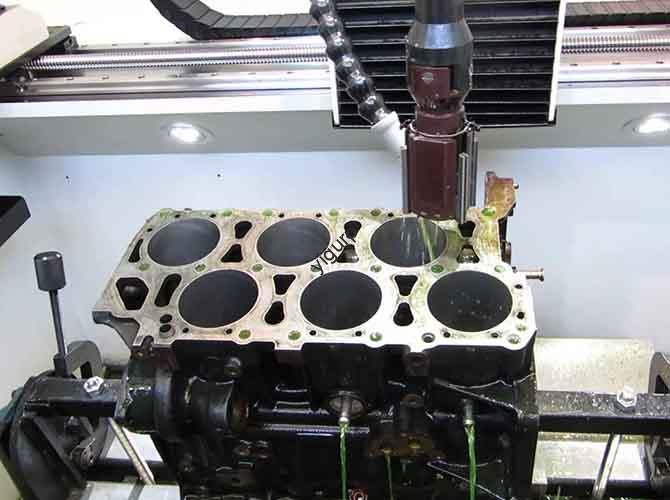

4.1 Automobilindustrie

Der Automobilsektor ist der größte Abnehmer von Druckgusszubehör, sich auf sie verlassen:

- Motorkomponenten: Rohrbeschläge, Sensorgehäuse (Aluminiumlegierung ADC12).

- Übertragungssysteme: Reduziergehäuse, Getriebeabdeckungen (Aluminiumlegierung A380).

- NEV-spezifische Teile: Motorgehäuse, Batteriehalterungen (Magnesiumlegierung zur Gewichtseinsparung).

Diese Zubehörteile erfordern eine hohe Festigkeit und Dimensionsstabilität – Druckguss bietet beides im großen Maßstab.

4.2 Elektronisch & Elektrogeräte

Für Unterhaltungselektronik, Beim Zubehör aus Druckguss stehen geringes Gewicht und thermische Leistung im Vordergrund:

- Gerätegehäuse: Smartphone -Rahmen, Laptop scharniert sich (Zinklegierung für Präzision; Aluminium zur Wärmeableitung).

- Interne Komponenten: Kühlkörper (Aluminiumlegierung, Nutzung einer hohen Wärmeleitfähigkeit), Leiterplattenklammern (Zinklegierung zur elektromagnetischen Abschirmung).

4.3 Mechanical Equipment

Mechanisches Zubehör erfordert Haltbarkeit und Luftdichtheit – Druckguss erfüllt diese Anforderungen:

- Hydraulische/pneumatische Teile: Pumpenkörper, Ventilblöcke (Aluminiumlegierung mit Vakuumdruckguss zur Reduzierung der Porosität).

- Strukturkomponenten: Fördererhalterungen, Maschinenabdeckungen (Stahlverstärkte Aluminiumlegierung für hohe Festigkeit).

4.4 Andere Bereiche

- Architektonische Dekoration: Vorhangfassadenhalterungen aus Aluminiumlegierung, Dekorative Hardware (eloxiert für Witterungsbeständigkeit).

- Heimhardware: Türgriffe aus Zinklegierung, Schrankscharniere (electroplated for aesthetics and rust resistance).

5. Zukünftige Trends: Innovations in Die Casting for Accessories

As manufacturing evolves, die casting for accessories is set to become even more versatile. Key trends include:

- Smart Mold Monitoring: Integrating sensors into molds to track temperature, Druck, and wear in real time—reducing defect rates by 40–50%.

- Eco-Friendly Materials: Using recycled aluminum/zinc alloys (now accounting for 30–40% of raw materials) to lower carbon footprints.

- 3D-Printed Molds: For small-batch custom accessories (Z.B., prototype automotive parts), 3D-printed molds cut lead times from weeks to days.

Perspektive der Yigu -Technologie

Bei Yigu Technology, we see die casting for accessories as a solution that balances quality, Effizienz, und Kosten. Für Automobilkunden, we use H13 steel molds with vacuum quenching and independent cooling circuits—ensuring reducer housings meet ±0.05 mm tolerance and 200,000+ cycle mold life. For electronics clients, we optimize zinc alloy parameters (380°C molten temp, 40 MPA -Druck) to deliver smartphone frames with Ra 1.6 μm Oberflächenfinish. We also adopt vacuum die casting for hydraulic accessories, cutting porosity to <1% and passing 3 MPa water pressure tests. Letztlich, die casting for accessories isn’t just a process—it’s a way to turn complex designs into reliable, cost-effective products that drive industry innovation.

FAQ

- Can die casting for accessories produce parts with thin walls?

Yes—die casting excels at thin-walled accessories. Für Aluminiumlegierungen, wall thicknesses as low as 0.5 mm are achievable; for zinc alloys, 0.3 mm. The key is using high injection speeds (3–5 m/s) and a well-designed cooling system to prevent premature solidification.

- Was ist die Mindestbestellmenge? (Mindestbestellmenge) for die-cast accessories?

MOQs vary by mold cost: For low-cost zinc alloy molds (\(5,000- )15,000), MOQs start at 1,000–5,000 parts. For high-precision aluminum alloy molds (\(20,000- )50,000), MOQs are typically 10,000+ parts to justify mold investment. For custom prototypes, 3D-printed molds enable MOQs of 10–100 parts.

- How long does it take to produce die-cast accessories?

Lead times depend on mold production and cycle time:

- Mold manufacturing: 2–4 weeks for standard accessories; 4–8 weeks for complex designs.

- Produktion: For small accessories (Z.B., smartphone hinges), 10,000 parts take 1–2 days (3,000 Zyklen/Tag). Für größere Teile (Z.B., NEV motor housings), 10,000 parts take 5–7 days.