Der automotive die casting process has become a cornerstone of modern automotive manufacturing, Ermöglicht die Massenproduktion von hochpräzisen Produkten, komplexe Komponenten, die den Leichtbau in Einklang bringen, Stärke, und Kosteneffizienz. Durch Einspritzen geschmolzener Metalle (z.B., Aluminium, Magnesiumlegierungen) unter hohem Druck in Präzisionsformen geformt, Dieser Prozess erfüllt die Nachfrage der Industrie nach kraftstoffeffizienten Produkten, langlebige Fahrzeuge. In diesem Artikel werden die Grundprinzipien erläutert, Arbeitsablauf, key innovations, und reale Anwendungen, helping you understand how it drives automotive production excellence.

1. Core Basics: Definition & Key Principles

To grasp the value of the automotive die casting process, start with its fundamental concepts and operational logic. Below is a 总分结构 explaining its definition and core elements:

1.1 What Is the Automotive Die Casting Process?

The automotive die casting process is a specialized metal-forming technique tailored for automotive components. It involves:

- Melting metal alloys (primarily aluminum, Magnesium, and zinc) into a molten state (aluminum alloy melting point: 650–700°C).

- Injecting the molten metal into a high-precision steel mold (cavity designed to match component shapes) under extreme pressure (50–150 MPa) und Geschwindigkeit (0.5–5 m/s).

- Allowing the metal to rapidly solidify (10–60 Sekunden, depending on component thickness) under sustained pressure to ensure dimensional accuracy.

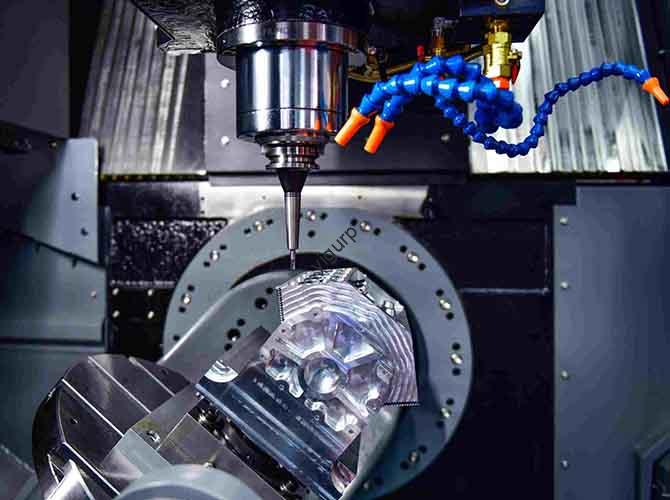

- Demolding the finished component, followed by minimal post-processing (z.B., trimming sprues, CNC-Endbearbeitung) to meet automotive quality standards.

This process revolves around three core elements: Maschine (hydraulic systems for pressure/injection), Schimmel (steel tools for shaping), Und Legierung (lightweight metals for performance).

1.2 Key Working Principles

The success of the automotive die casting process relies on two critical principles, each addressing automotive manufacturing needs:

| Prinzip | Technical Implementation | Purpose for Automotive Components |

| High-Pressure Filling | Hydraulic systems push molten metal into mold cavities at 50–150 MPa, ensuring complete filling of complex features (z.B., engine block cooling channels). | Erstellt komplizierte, near-net-shape components that require minimal machining—critical for high-volume production (10,000+ Teile/Tag). |

| Rapid Solidification | Mold cooling systems (water/oil circulation) accelerate solidification, refining metal grain structure. | Enhances component strength (aluminum die-cast parts have 20–30% higher tensile strength than sand-cast equivalents) and reduces production cycle time. |

2. Schritt-für-Schritt-Workflow: From Alloy to Finished Component

The automotive die casting process follows a linear, repeatable workflow—each step critical to component quality. The table below details each stage, key operations, and quality control points:

| Workflow Stage | Key Operations | Quality Control Requirements |

| 1. Alloy Melting & Vorbereitung | – Melt aluminum/magnesium alloy ingots in a ceramic-lined furnace.- Add alloying elements (z.B., silicon for aluminum) to adjust mechanical properties.- Remove impurities (dross) via refining agents; degas to eliminate trapped air. | – Alloy composition accuracy: ±0.1% (z.B., ADC12 aluminum must have 9.5–12% silicon).- Molten metal temperature: ±20°C (prevents overheating or incomplete melting). |

| 2. Formvorbereitung | – Preheat mold to 150–250°C (reduces thermal shock to molten metal).- Spray a water-based release agent (5–10 μm thickness) to prevent component sticking.- Inspect mold cavity for wear or debris (critical for surface finish). | – Mold temperature uniformity: ±10°C (avoids uneven solidification and component warping).- Release agent coverage: 100% (no bare spots to prevent sticking). |

| 3. High-Pressure Injection | – Transfer molten metal to the injection cylinder.- Inject into mold cavity at 50–150 MPa pressure and 1–3 m/s speed.- Maintain holding pressure (30–80 MPa) for 5–10 seconds during initial solidification. | – Injection pressure stability: No drops >5 MPa (prevents voids in components).- Filling time: 0.5–2 seconds (avoids premature solidification in thin walls). |

| 4. Kühlung & Entformen | – Activate mold cooling systems to reduce component temperature to 50–100°C.- Use hydraulic ejectors to remove the component (gentle force to avoid deformation).- Trim excess material (sprues, Läufer) via automated cutters. | – Abkühlzeit: Matched to component thickness (z.B., 15 Sekunden für 5 mm thick parts).- Auswurfkraft: Uniform (no component cracking or edge chipping). |

| 5. Nachbearbeitung & Inspektion | – Conduct CNC machining for critical features (z.B., engine block mounting holes) to achieve ±0.05 mm tolerance.- Perform surface treatment (Eloxieren für Aluminium, Malerei für Ästhetik).- Inspect for defects: X-ray for internal porosity, CMM for dimensional accuracy. | – Porosity limit: <2% (reject components with larger internal pores).- Dimensional compliance: Erfüllt ISO 8062 CT6–CT7 (automotive-grade precision). |

3. Vorteile & Einschränkungen: A Balanced Analysis for Automotive Use

The automotive die casting process has distinct strengths and challenges that shape its application in car manufacturing. Below is a 对比式 breakdown:

| Aspect | Advantages for Automotive Manufacturing | Einschränkungen & Mitigation Strategies |

| Production Efficiency | – High-volume output: A single machine produces 1,000–3,000 components/day (z.B., 5,000 transmission housings/day for an automotive line).- Kurze Zykluszeiten: 10–60 seconds per component (vs. 1–2 hours for sand casting). | – High mold cost (\(50,000–)200,000 per mold): Mitigate by using modular molds for multi-model production (z.B., shared mold bases for similar SUV components). |

| Component Performance | – Leicht: Aluminum die-cast parts reduce vehicle weight by 10–15% (critical for fuel efficiency/EV range).- Hohe Festigkeit: Tensile strength of 220–280 MPa (ADC12 aluminum) meets automotive structural needs.- Low surface roughness: Ra 1,6–6,3 μm (reduces post-polishing needs). | – Porosity issues: Mitigate with vacuum die casting (reduces porosity by 70%) or post-heat treatment (T6 for aluminum to improve strength). |

| Kosteneffizienz | – High material utilization: 90–95 % (vs. 60–70% for CNC machining from solid blocks), cutting raw material costs. | – Small-batch inefficiency: Mitigate by combining small orders (z.B., 5,000 parts for multiple low-volume EV models) to spread mold costs. |

| Designflexibilität | – Complex shape capability: Produces thin-walled components (0.5–1 mm) and internal features (z.B., engine oil passages) that are hard to machine. | – Repairability challenges: Mitigate by designing modular components (z.B., separate die-cast brackets for easy replacement after collision). |

4. Schlüsselanwendungen: Critical Automotive Components

The automotive die casting process is used for a wide range of components, from structural parts to powertrain elements. The table below highlights key applications and their rationales:

| Component Category | Beispiele | Alloy Choice | Hauptvorteile |

| Powertrain Components | Motorblöcke, Getriebegehäuse, Ölwannen | Aluminiumlegierungen (ADC12, A380) | Leicht, hitzebeständig, and complex shape capability (z.B., engine cooling channels). |

| Body Structure Parts | Rear floors, front cabin frames, door pillars | Aluminum/magnesium alloys (AZ91D for magnesium) | Hohes Verhältnis von Festigkeit zu Gewicht (reduces vehicle curb weight by 8–12%). |

| Chassis Components | Suspension brackets, steering knuckles | High-strength aluminum alloys (A356-T6) | Dauerhaft, with tensile strength >300 MPa to withstand road vibrations. |

| EV-Specific Parts | Battery housings, motor casings | Aluminiumlegierungen (6061, ADC12) | Korrosionsbeständig, leicht (extends EV range by 5–8%), and EMI-shielding. |

5. Technological Innovations & Future Trends

The automotive die casting process is evolving to meet stricter automotive standards (z.B., EV lightweighting, Nachhaltigkeit). Key innovations include:

5.1 Integrated Die Casting

- What it is: Merges multiple components into a single die-cast part (z.B., Tesla’s rear underbody, which combines 70 parts into 1).

- Impact: Reduces assembly time by 40–50% and part count by 80%, lowering production costs and improving structural rigidity.

5.2 Super-Large Tonnage Machines

- Beispiel: Xiaomi’s 9100-ton die casting machine, capable of producing full-size EV body frames in one piece.

- Nutzen: Enables larger, more integrated components (z.B., 1.5m-long EV underbodies) with higher precision (±0.1 mm tolerance).

5.3 Intelligent Production

- AI Simulation: Systems like Xiaomi’s multi-material performance AI predict component defects (z.B., Porosität) and optimize process parameters in real time—reducing defect rates by 30%.

- Automated Inspection: ZEEKR’s X-ray 3D perspective software automatically detects internal defects, cutting inspection time by 50% vs. manual checks.

5.4 Nachhaltige Praktiken

- Eco-Friendly Alloys: Recycled aluminum accounts for 50%+ of raw materials in modern die casting (reduces carbon emissions by 40% vs. virgin aluminum).

- Energieeffizienz: Closed-loop temperature control systems lower furnace energy consumption by 25%, aligning with automotive sustainability goals.

Die Perspektive von Yigu Technology

Bei Yigu Technology, we see the automotive die casting process as a catalyst for automotive innovation—especially in EV manufacturing. For powertrain clients, we use vacuum die casting and ADC12 aluminum to produce engine blocks with <1% Porosität, meeting 280 MPa tensile strength requirements. For EV battery housings, our 6,000-ton machines and AI simulation optimize wall thickness (1.5–2 mm), balancing weight and impact resistance. We also prioritize sustainability: 60% of our aluminum use is recycled, cutting clients’ carbon footprints by 35%. Letztlich, this process isn’t just about making parts—it’s about delivering lightweight, durable solutions that drive the future of automotive mobility.

FAQ

- What is the typical lifespan of a die casting mold for automotive components?

Steel molds (H13 tool steel) zuletzt 80,000–150,000 cycles for aluminum alloy components (z.B., Motorblöcke). For magnesium alloys, lifespan is slightly shorter (60,000–120,000 cycles) due to higher mold wear. Regelmäßige Wartung (z.B., re-coating with TiAlN) extends lifespan by 20–30%.

- Can automotive die casting components undergo heat treatment?

Yes—most aluminum die-cast components (z.B., A356) undergo T6 heat treatment (Lösungsglühen + Altern) um die Kraft zu verbessern (tensile strength increases by 15–25%). Jedoch, components with high porosity (>2%) may blister during heat treatment—so vacuum die casting or X-ray inspection is critical first.

- Is the automotive die casting process suitable for low-volume EV production?

It’s challenging for volumes <5,000 parts due to high mold costs. For low-volume EVs (z.B., 1,000–3,000 units/year), Wir empfehlen:

- Using modular molds (shared bases for different components).

- Combining orders with similar component designs (z.B., shared battery housing molds for two EV models).

- Supplementing with sand casting for non-critical parts (lower mold costs, higher tolerance for small batches).