CNC-Bearbeitungsgenauigkeit– definiert dadurch, wie genau ein fertiges Teil seinen Designspezifikationen entspricht – ist das Rückgrat einer hochwertigen Fertigung. Es wirkt sich direkt auf die Teilefunktionalität aus, Montagepassung, und langfristige Haltbarkeit, Egal, ob Sie Luft- und Raumfahrtkomponenten oder medizinische Geräte herstellen. Dieser Artikel schlüsselt die auf typische Genauigkeitsbereiche der CNC-Bearbeitung über alle Gerätetypen hinweg, Schlüsseleinflussfaktoren, und praktische Strategien zur Zielpräzision, Helfen Sie, fundierte Entscheidungen für Ihre Projekte zu treffen.

1. CNC-Bearbeitungsgenauigkeitsbereiche nach Gerätetyp

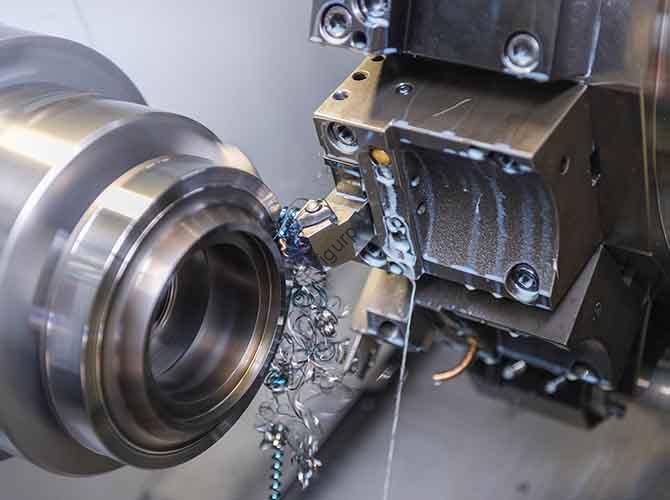

Verschiedene CNC-Maschinen – von gewöhnlichen Drehmaschinen bis hin zu hochpräzisen Schleifmaschinen – liefern sehr unterschiedliche Genauigkeitsniveaus. Nachfolgend finden Sie eine detaillierte Tabelle der erreichbaren Maßgenauigkeit (Toleranz) und Oberflächenrauheit (Ra), Maßgeschneidert, um die Ausrüstung an die Anforderungen Ihres Projekts anzupassen.

| CNC-Ausrüstungstyp | Unterausrüstung | Dimensionsgenauigkeit (Toleranz) | Oberflächenrauheit (Ra) | Typische Anwendungsszenarien |

| CNC Drehmaschine | Gewöhnliche CNC-Drehmaschine | IT7–IT8 (±0,01–0,02 mm) | 1.6–10 μm | Allgemeine Teile (Z.B., langsamlaufende Wellen, unkritische Gehäuse) |

| Hochpräzise CNC-Drehmaschine | ±0,005 mm oder besser | 0.04–0,8 μm | Präzise rotierende Teile (Z.B., Getriebewellen für Kraftfahrzeuge) | |

| Spiegeldrehmaschine (Nichteisenmetalle) | ±0,001–0,003 mm | 0.01–0,04 μm | High-Gloss, Ultrapräzisionsteile (Z.B., Optische Instrumentenkomponenten, Zierteile aus Aluminium) | |

| CNC-Fräsmaschine/Bearbeitungszentrum | Gewöhnliche Fräsmaschine | IT7–IT8 (±0,01–0,02 mm) | 1.6–6,3 μm | Struktureile (Z.B., Maschinenrahmen, Halterungsrohlinge) |

| Ultrahochpräzise Fräsmaschine | ± 0,001 mm | 0.4–0,08 μm | Formkerne, Luft- und Raumfahrtstrukturkomponenten | |

| Fünf-Achsen-Bearbeitungszentrum | ± 0,01 mm | 0.63–1,6 μm | Komplexe Oberflächenteile (Z.B., Turbinenklingen, Zylinderköpfe für Automobilmotoren) | |

| CNC -Schleifmaschine | Zylinderschleifer | ± 0,001 mm | 0.04–0,4 μm | Teile mit hoher Verschlüsselung (Z.B., Tragrennen, Werkzeugbits) |

| Flachschleifmaschine | ± 0,002 mm | 0.08–0,32 μm | Flache Präzisionsteile (Z.B., Formgrundlagen, Führungsschienen für Werkzeugmaschinen) | |

| Draht EDM | Schnelles Drahterodieren | ± 0,02 mm | 6.3 μm | Metallschneiden mit geringer Präzision (Z.B., Prototyp-Rohlinge, unkritische Vorlagen) |

| Langsames Drahterodieren | ± 0,002 mm | 0.2 μm | Hochpräzise Werkzeug-/Formteile (Z.B., Stanzformhohlräume, Präzisionsgeräte) |

2. Schlüsselfaktoren, die die Genauigkeit der CNC-Bearbeitung beeinflussen

Um die Zielgenauigkeit zu erreichen, kommt es nicht nur auf die Wahl der richtigen Maschine an, sondern auch auf die Kontrolle von vier kritischen Variablen. Nachfolgend finden Sie eine Aufschlüsselung der einzelnen Faktoren und ihrer tatsächlichen Auswirkungen:

2.1 Leistung von Werkzeugmaschinen

Die eingebauten Fähigkeiten der Maschine legen den Grundstein für Genauigkeit:

- Steifheit: Ein starrer Maschinenrahmen reduziert Vibrationen beim Schneiden. Zum Beispiel, Eine Fräsmaschine mit geringer Steifigkeit kann sich bei hoher Schnittlast durchbiegen, Dies führt zu Fehlern von ±0,03 mm – doppelte Zieltoleranz.

- Auflösung: Einsatz hochpräziser Maschinen Gitterwaagen (mit 0.1 μm-Auflösung) um die Werkzeugbewegung zu verfolgen, während gewöhnliche Maschinen auf Kugelumlaufspindeln angewiesen sind (1–5 μm Auflösung), was ihre Genauigkeit einschränkt.

- Wärmestabilität: Temperaturschwankungen führen dazu, dass sich Metallteile ausdehnen oder zusammenziehen. Maschinen mit thermostatische Regelsysteme (Aufrechterhaltung einer Temperatur von 20°C ±1°C) Reduzieren Sie thermische Fehler um 70% im Vergleich zu ungeregelten Maschinen.

2.2 Werkzeugqualität & Tragen

Werkzeuge formen das Teil direkt – ein schlechter Werkzeugzustand beeinträchtigt die Genauigkeit:

- Werkzeugmaterial: Diamantwerkzeuge (für Nichteisenmetalle) scharfe Kanten bleiben länger erhalten, Ermöglicht das Drehen des Spiegels (Ra 0.01 μm). Carbid -Werkzeuge (für Stahl) schneller verschleißen, Um Ra zu vermeiden, ist ein Austausch alle 2–3 Stunden erforderlich 0.8 μm → 1.6 μm-Abbau.

- Verschleißmanagement: Ein stumpfes Werkzeug hinterlässt ungleichmäßige Schnitte. Zum Beispiel, Ein verschlissener Schaftfräser kann einen Schlitz mit einem Breitenfehler von ±0,02 mm erzeugen, anstelle des Ziels ±0,01 mm.

2.3 Bearbeitungsparameter

Optimierung der Schnittgeschwindigkeit, Futterrate, und die Schnitttiefe ist entscheidend:

- Schnittgeschwindigkeit: Zu niedrig = Werkzeug reibt (raue Oberfläche); zu hoch = thermische Verformung. Für Aluminium, 300Die Geschwindigkeit von –500 m/min sorgt für ein ausgewogenes Verhältnis zwischen Genauigkeit und Effizienz.

- Futterrate: Kleinere Vorschubgeschwindigkeiten (Z.B., 0.1 mm/U vs. 0.3 mm/U) Werkzeugspuren reduzieren, Ra absenken 1.6 μm zu 0.8 μm.

2.4 Umweltkontrolle

Die Bedingungen in der Werkstatt werden oft übersehen, sind aber von großer Bedeutung:

- Temperatur: Teile aus Aluminiumlegierung erweitern sich um 0.01 mm pro Meter für jeden 1°C Temperaturanstieg. Eine Werkstatt mit konstanter Temperatur (20°C ±1°C) beseitigt diesen Fehler.

- Vibration: In der Nähe schwere Maschinen (Z.B., Pressen) verursacht Vibrationen, was zu welligen Oberflächen führt. Schwingungsisolierende Fundamente Reduzieren Sie solche Fehler um 80%.

3. Praktische Genauigkeitsauswahl: Passen Sie die Toleranz an die Anwendung an

Nicht alle Teile erfordern höchste Genauigkeit – eine Überspezifikation verschwendet Zeit und Geld. Nachfolgend finden Sie eine Anleitung zu Standardtoleranzklassen (für ISO 2768) und ihre Kostenauswirkungen:

| Toleranzgrad | ISO 2768 Spezifikation (0.5–3mm Größe) | Typische Anwendungen | Kostenauswirkungen (vs. Mittelgroß) |

| Präzision (F) | ± 0,05 mm | Luft- und Raumfahrtteile, Medizinische Implantate (Z.B., künstliche Gelenke) | +50% kosten (erfordert hochpräzise Maschinen) |

| Medium (M) | ± 0,1 mm | Kfz -Motorkomponenten, Allgemeine Maschinerie | Grundkosten (0% Zunahme) |

| Rauh (C) | ± 0,2 mm | Strukturklammern, Baugruppen mit geringer Präzision | -30% kosten (verwendet gewöhnliche Maschinen) |

Beispiel: Auswahl der Genauigkeit von Automobilteilen

- Motorzylinderbohrung: Benötigt Präzisionsgrad (± 0,05 mm) um den Kolbensitz zu gewährleisten – schlechte Genauigkeit führt zu Öllecks.

- Fahrgestellhalterung: Verwendet mittlere Qualität (± 0,1 mm) — Eine geringere Toleranz hat keinen Einfluss auf die strukturelle Leistung.

- Kunststoff-Abdeckungsclip: Verwendet grobe Qualität (± 0,2 mm) — Kosteneinsparungen überwiegen geringfügige Größenabweichungen.

4. Die Sicht von Yigu Technology auf die Genauigkeit der CNC-Bearbeitung

Bei Yigu Technology, Wir sehen oft, dass Kunden „höhere Genauigkeit als nötig“ anstreben – zum Beispiel, Angabe von ±0,005 mm für eine unkritische Halterung, die nur ±0,1 mm erfordert, Erhöhung der Kosten durch 80%. Unser Rat: Beginnen Sie mit den funktionalen Anforderungen des Teils, nicht die maximale Kapazität der Maschine. Für die meisten Industrieprojekte, Mittelgroß (± 0,1 mm) bringt Leistung und Kosten in Einklang. Wenn höchste Präzision gefragt ist (Z.B., Luft- und Raumfahrtteile), Wir kombinieren langsames Drahterodieren (± 0,002 mm) mit Online-Laserinspektion zur Validierung der Genauigkeit in Echtzeit. Seit Kurzem optimieren wir auch Prozesse für Kunden, Die Anpassung der thermischen Steuerung einer Fräsmaschine reduzierte die Fehler bei Aluminiumteilen eines Kunden von ±0,02 mm auf ±0,01 mm, ohne neue Ausrüstung. Dieses „Bedürfnisse zuerst“., Der optimierungsorientierte Ansatz stellt sicher, dass Kunden genaue Teile zum richtigen Preis erhalten.

FAQ: Häufige Fragen zur Genauigkeit der CNC-Bearbeitung

- Q: Kann ein fünfachsiges Bearbeitungszentrum die gleiche Genauigkeit erreichen wie eine ultrapräzise Fräsmaschine??

A: NEIN. Fünfachsige Maschinen eignen sich hervorragend für komplexe Oberflächen, weisen jedoch eine typische Genauigkeit von ±0,01 mm auf, während ultrapräzise Fräsmaschinen ±0,001 mm erreichen. Für einfach, Hochvorbereitete Teile (Z.B., Schimmelkerne), Letzteres ist besser.

- Q: Wie stark wirkt sich die Umgebungskontrolle auf die Genauigkeit von Kleinteilen aus? (Z.B., 10mm-Größe)?

A: Bedeutsam. Eine Temperaturänderung von 1 °C führt dazu, dass sich ein 10 mm dickes Aluminiumteil ausdehnt 0.000023 mm (vernachlässigbar), aber für einen 1m-Teil, es ist 0.023 mm (kritisch). Für kleine Teile, Vibration (nicht Temperatur) is the bigger risk—even minor vibration can cause ±0.005 mm errors.

- Q: If my part needs ±0.001 mm accuracy, which CNC process should I choose?

A: Ultra-precision grinding or mirror turning (für Nichteisenmetalle) are the only options. Slow wire EDM reaches ±0.002 mm, which is insufficient. You’ll also need a constant-temperature workshop, diamond tools, and online inspection to maintain this accuracy.