Wenn Sie fragen, was Additive Fertigung mit Gitterstruktur ist und wie es das Spiel für 3D-gedruckte Teile verändert, Kommen wir zur Sache: Es handelt sich um eine Technik, die additive Fertigung nutzt (3D Druck) um Teile mit einem Gitter zu erstellen, vernetztes Gerüst – denken Sie an die innere Struktur eines Knochens oder einer Wabe. Im Gegensatz zu massiven 3D-gedruckten Teilen, Diese Gitterdesigns sind leicht, aber überraschend stark, Damit sind sie ideal für Branchen, in denen es auf Gewicht ankommt, Stärke, und sogar Flexibilität ist wichtig (wie die Luft- und Raumfahrt, Gesundheitspflege, oder Sportausrüstung).

Aber warum ist das für Sie wichtig?? Ganz gleich, ob Sie als Designer effizientere Teile herstellen möchten, Ein Ingenieur testet neue Prototypen, oder ein Geschäftsinhaber, der Kosten senken möchte, Gitterstrukturen lösen zentrale Probleme: Sie reduzieren den Materialverbrauch (und Verschwendung), Geringeres Teilegewicht ohne Einbußen bei der Haltbarkeit, und lassen Sie sogar steuern, wie sich ein Teil verhält (wie Stoßdämpfung oder Biegung). In diesem Leitfaden, Wir erklären Ihnen alles, was Sie wissen müssen – von der Funktionsweise von Gitterstrukturen bis hin zu Beispielen aus der Praxis, Designtipps, und die Herausforderungen, denen Sie möglicherweise gegenüberstehen.

Was genau ist eine Gitterstruktur in der additiven Fertigung??

Beginnen wir mit den Grundlagen, um Verwirrung zu vermeiden. A Gitterstruktur ist ein 3D-Gerüst aus dünnem, miteinander verbundene Streben (die „Balken“) und Knoten (die Punkte, an denen sich die Streben treffen). Bei der Erstellung mittels additiver Fertigung, Bei dieser Struktur handelt es sich nicht nur um ein dekoratives, sondern auch um ein funktionales Design. Im Gegensatz zu massiven Teilen, die das Material durchgehend gleichmäßig nutzen, Gitterstrukturen verwenden Material nur dort, wo es benötigt wird, Stärke und Gewicht ausbalancieren.

Wichtige Begriffe zu wissen

Selbstbewusst über Gitterstrukturen sprechen, Hier sind einige Begriffe, die Sie hören werden:

- Streben: Die Dünne, stabförmige Stücke, die den „Rahmen“ des Gitters bilden. Ihre Dicke, Länge, und Winkel wirken sich alle auf die Festigkeit der Struktur aus.

- Knoten: Die Verbindungsstellen, an denen Streben verbunden sind. Stärkere Knoten (Z.B., größer oder runder) kann die Haltbarkeit des Gitters verbessern.

- Einheitszelle: Der sich wiederholende „Baustein“ des Gitters. Zu den üblichen Elementarzellen gehören Würfel, Sechsecke (wie Bienenwaben), oder komplexere Formen wie Gyroid (eine Verdrehung, organisches Muster).

- Relative Dichte: Der Prozentsatz des Gitters, der aus festem Material besteht (vs. leerer Raum). A 10% relative Dichte bedeutet 90% Der Hauptbestandteil der Struktur ist Luft – deshalb sind Gitterteile so leicht.

Ein einfaches Beispiel zur Visualisierung

Stellen Sie sich vor, Sie drucken eine Halterung für eine Drohne in 3D. Eine solide Halterung wäre schwer (Hinzufügen von zusätzlichem Gewicht zur Drohne, was die Flugzeit verkürzt) und viel Plastik verwenden. Eine Gitterhalterung, obwohl, hätte eine gitterartige innere Struktur. Die Streben würden dort platziert, wo die Halterung Gewicht tragen muss (wie die Ecken), und der leere Raum würde das Gewicht reduzieren. Das Ergebnis? Eine Klammer das ist 50% leichter als die solide Version, aber genauso stark – perfekt, um die Drohne länger fliegen zu lassen.

Warum die additive Fertigung mit Gitterstruktur nutzen?? 5 Unschlagbare Vorteile

Gitterstrukturen sind nicht nur ein „cooler Designtrick“ – sie lösen echte Probleme für Unternehmen, Designer, und Ingenieure. Aus diesem Grund werden sie in der additiven Fertigung zur ersten Wahl:

1. Leichte Teile ohne Festigkeitsverlust

Dies ist der größte Vorteil von Gitterstrukturen. Indem man festes Material durch ein Gitter ersetzt, Sie können das Gewicht eines Teils um 30–70 % reduzieren – aber weil die Streben strategisch platziert sind, Belastungen hält das Teil noch stand. Dies ist ein entscheidender Faktor für Branchen, in denen das Gewicht eine entscheidende Rolle spielt.

Fallstudie: Airbus nutzte die additive Fertigung mit Gitterstruktur, um eine Halterung für sein A350 XWB-Flugzeug herzustellen. Die ursprüngliche massive Halterung wog 700 Gramm; die Gitterversion wiegt gerade einmal 300 Gramm. Das ist ein 57% Gewichtsreduzierung – und wenn man das mit Hunderten von Halterungen pro Ebene multipliziert, es senkt die Kraftstoffkosten erheblich. Noch besser, Tests zeigten, dass die Gitterhalterung genauso stark war wie die massive, Einhaltung der strengen Sicherheitsstandards von Airbus.

2. Reduzierter Materialverbrauch und Abfall

Die additive Fertigung ist bereits umweltfreundlicher als herkömmliche Methoden (da es Teile Schicht für Schicht aufbaut, nicht durch Wegschneiden von Material). Gitterstrukturen gehen noch einen Schritt weiter: durch weniger Materialeinsatz, Sie reduzieren Abfall und senken die Rohstoffkosten.

Datenpunkt: Nach a 2024 Studie des Additive Manufacturing Research Center, Teile mit Gitterstrukturen verwenden 40-60% weniger Material als solide 3D-gedruckte Teile. Für einen Unternehmensdruck 1,000 Kunststoffteile pro Monat, Das ist eine Ersparnis von \(500-\)1,000 allein auf die Materialkosten an.

3. Bessere thermische und akustische Isolierung

Der Leerraum in Gitterstrukturen wirkt wie ein Puffer – daher eignen sie sich hervorragend für Teile, die gegen Hitze oder Schall isoliert werden müssen. Zum Beispiel, Ein Gitter-Hitzeschild in einem Automotor kann die Wärme von anderen Komponenten fernhalten, und eine Gitterinnenverkleidung kann den Straßenlärm in einem Fahrzeug reduzieren.

Beispiel: Die Ford Motor Company hat Türverkleidungen mit Gitterstruktur für ihre Elektrofahrzeuge getestet (Evs). Die Gitterplatten reduzierten den Straßenlärm um 15% im Vergleich zu Vollpaneelen – wodurch das Elektrofahrzeug für Fahrer leiser wird. Sie haben auch gewogen 20% weniger, Dies trug dazu bei, die Batteriereichweite des Elektrofahrzeugs zu verbessern.

4. Kontrollierte Flexibilität und Stoßdämpfung

Im Gegensatz zu massiven Teilen (die sich entweder verbiegen oder brechen), Mit Gitterstrukturen können Sie das Verhalten eines Teils „abstimmen“.. Durch Anpassen der Strebenstärke, Elementarzellenform, oder relative Dichte, Sie können ein Teil flexibel gestalten (wie eine Schuhsohle, die sich mit deinem Fuß biegt) oder starr (wie eine Maschinenhalterung, die sich nicht bewegt). Außerdem absorbieren sie hervorragend Stöße – denken Sie an eine Helmeinlage, die den Aufprall dämpft.

Real-World-Verwendung: Die 4DFWD-Laufschuhe von Adidas verwenden Zwischensohlen mit Gitterstruktur, 3D-gedruckt mit einer sechseckigen Elementarzelle. The lattice is designed to compress when you step (absorbing shock) and then spring back (giving you extra push). Runners report 15% more energy return compared to traditional foam midsoles—all thanks to the lattice design.

5. Anpassung an spezifische Anforderungen

Every part has a unique job—and lattice structures let you customize the design to fit that job. Zum Beispiel, ein medizinisches Implantat (like a hip cup) can have a lattice structure that’s dense around the edges (für Stärke) and less dense in the center (to let bone grow into it, securing the implant). This level of customization is impossible with solid parts.

Healthcare Example: Zimmer Biomet, eine Medizinproduktionsfirma, makes a lattice-structured hip implant. The implant’s lattice has a 60% relative density at the edges (to attach to the pelvis) Und 20% in the center (to encourage bone growth). Studies show patients with these implants have a 25% faster recovery time than those with solid implants—because the bone integrates with the lattice faster.

So entwerfen Sie eine Gitterstruktur: Wichtige Schritte und Überlegungen

Designing a lattice structure isn’t as simple as adding a grid to a 3D model—you need to think about the part’s purpose, Material, and how it will be 3D printed. Here’s a step-by-step guide to get it right:

Schritt 1: Definieren Sie das Ziel des Teils

Erste, fragen: What does the part need to do? Will it bear weight? Absorb shock? Insulate heat? This determines everything from the unit cell shape to the strut thickness. Zum Beispiel:

- If the part needs to be strong and lightweight (like an aerospace bracket), use a cubic or octahedral unit cell (these are stiff and efficient).

- If the part needs to absorb shock (like a helmet liner), use a hexagonal or gyroid unit cell (these compress easily but spring back).

Schritt 2: Wählen Sie die richtige Einheitszelle

The unit cell is the “repeat pattern” of the lattice—and different shapes have different properties. Hier ist eine Aufschlüsselung der häufigsten:

| Unit Cell Shape | Am besten für | Schlüsseleigenschaften | Beispiel Anwendungsfall |

| Cubic | Stark, starre Teile | Hohe Steifheit, easy to design | Drone brackets, Maschinenkomponenten |

| Hexagonal (Bienenwabe) | Shock absorption, Leichtes Gewicht | Good at distributing stress, flexibel | Shoe midsoles, Helmliner |

| Gyroid | Organisch, Flexible Teile | Smooth stress distribution, good for curved surfaces | Medizinische Implantate (Hüftbecher), sports gear |

| Octahedral | Hochfest, Teile mit niedrigem Gewicht | Even stronger than cubic, uses less material | Luft- und Raumfahrtkomponenten, EV -Batteriegehäuse |

Schritt 3: Passen Sie die relative Dichte und die Strebendicke an

Relative density (how much of the lattice is solid) and strut thickness directly affect the part’s weight and strength. A general rule:

- Higher relative density (Z.B., 50%) = stronger, heavier part (Gut für tragende Teile).

- Lower relative density (Z.B., 10%) = lighter, more flexible part (good for insulation or non-load-bearing parts).

Professional Tip: Use simulation software (like ANSYS or Autodesk Fusion 360) to test your design. These tools let you “virtually” stress-test the lattice—you can see where it bends or breaks, and adjust the strut thickness or unit cell shape before printing. This saves time and material (no need to print multiple prototypes).

Schritt 4: Wählen Sie das richtige Material und die richtige 3D-Druckmethode

Not all materials or 3D printing methods work well with lattice structures. Hier ist, was zu beachten ist:

- Materialien: Für stark, load-bearing lattices, use metals (Titan, Aluminium) or high-strength plastics (Nylon). For flexible or low-cost lattices, use PLA or TPU (ein flexibler Kunststoff).

- 3D Printing Methods: Sls (Selektives Lasersintern) is the best for lattice structures—it can print complex, small struts without needing support material. FDM (Modellierung der Ablagerung) works for simple lattices but may need supports (which can be hard to remove from small spaces).

Beispiel: A designer creating a lattice-structured bike seat post would choose nylon (strong but lightweight) and SLS printing (to get clean, support-free struts). If they used FDM, the supports inside the lattice would be nearly impossible to remove, den Teil ruinieren.

Wo werden additive Fertigungsteile mit Gitterstruktur verwendet?? 4 Schlüsselindustrien

Lattice structures are versatile—they’re used in industries where weight, Stärke, and customization matter. Here are the sectors where they’re making the biggest impact:

1. Luft- und Raumfahrt und Verteidigung

Aerospace companies are obsessed with weight reduction (every gram saved cuts fuel costs) und Stärke (parts must meet strict safety standards). Lattice structures check both boxes.

Fallstudie: Boeing used lattice structure additive manufacturing to create a duct for its 787 Dreamliner. The original solid duct weighed 2.2 Pfund; the lattice version weighs 0.8 Pfund (A 64% Reduktion). The duct also has better thermal insulation (thanks to the empty space), which helps keep the plane’s cabin temperature stable. Boeing estimates this saves $100,000 in fuel costs per plane per year.

Common Aerospace Uses: Motorhalterungen, Geräte, Satellitenkomponenten, and interior panels.

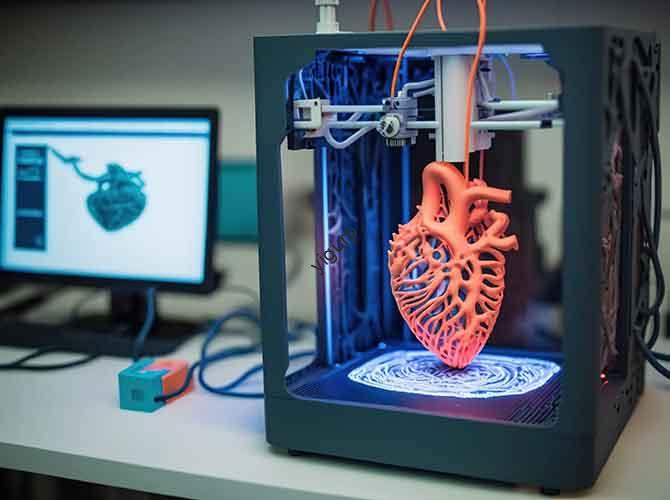

2. Gesundheitspflege

Im Gesundheitswesen, lattice structures let doctors create implants that match a patient’s body exactly—and integrate with their natural tissue.

Fallstudie: A patient in Germany needed a custom jaw implant after cancer treatment. Using CT scans of the patient’s jaw, doctors designed a lattice-structured implant with titanium. The lattice had a 30% relative density, which let bone grow into the struts. The surgery took 2 Std. (half the time of a traditional implant surgery), and the patient was able to eat solid food within 3 Wochen.

Common Healthcare Uses: Hüftimplantate, jaw implants, Zahnkronen, and even prosthetic limbs (lightweight and comfortable for patients).

3. Automobil

Car manufacturers use lattice structures to reduce weight (improving fuel efficiency for gas cars and range for EVs) and improve safety (shock-absorbing parts).

Datenpunkt: Nach a 2023 report by the Automotive Additive Manufacturing Association, 60% of EV manufacturers now use lattice-structured parts. Zum Beispiel, Tesla uses lattice battery housings in its Model Y—these housings are 40% lighter than solid ones and better at absorbing impact (protecting the battery in a crash).

Common Automotive Uses: Batteriegehäuse, Türplatten, Stoßstangen (Stoßdämpfung), and seat frames (lightweight and comfortable).

4. Sport und Freizeit

Sports gear needs to be lightweight (für Geschwindigkeit), stark (für Haltbarkeit), und flexibel (for performance). Lattice structures deliver on all three.

Fallstudie: Wilson Sporting Goods used lattice structure additive manufacturing to create a tennis racket frame. The lattice has a gyroid unit cell, which makes the frame 20% lighter than traditional frames. It also has better vibration dampening—players report less arm fatigue after long matches. The racket was tested by professional tennis players, who said it improved their swing speed by 5%.

Common Sports Uses: Tennis racket frames, shoe midsoles (Adidas 4dfwd, Nike Flyprint), Helmliner, and bicycle components (seat posts, handlebars).

Was sind die Herausforderungen der additiven Fertigung mit Gitterstruktur??

Lattice structures have huge benefits, but they’re not without hurdles. Understanding these will help you avoid mistakes and get the most out of your designs:

1. Designkomplexität und Simulationsanforderungen

Designing a lattice structure isn’t as simple as drawing a grid—you need to optimize the unit cell, strut thickness, and relative density for your part’s goal. This often requires simulation software (which can be expensive, Kalkulation \(1,000-\)5,000 pro Jahr). Für kleine Unternehmen oder Hobbyisten, this can be a barrier.

Lösung: Many 3D printing software tools (like Autodesk Netfabb) now have built-in lattice design features. These tools let you automatically generate lattices and run basic simulations—no advanced engineering degree needed. Some even offer free trials, so you can test before buying.

2. Herausforderungen beim Drucken (Stützmaterial und Präzision)

Lattice structures have small, intricate struts—this can make printing tricky. Zum Beispiel:

- FDM printers need support material for overhanging struts, but removing supports from small lattice spaces is hard (you might break the struts).

- SLS printers don’t need supports, but if the struts are too thin (less than 0.2mm), the laser might not fuse the material properly, leading to weak parts.

Lösung: Use SLS printing for complex lattices (it’s more precise and doesn’t need supports). Für FDM, stick to simple lattices with thicker struts (0.5mm oder mehr) to make support removal easier. Auch, work with a 3D printing service that has experience with lattices—they can adjust printer settings (like temperature or layer height) to get better results.

3. Kosten für Großserienproduktion

Lattice structures are great for small batches or custom parts, but they’re slower to print than solid parts (since the printer has to create each strut individually). Für hochvolumige Produktion (wie 10,000 shoe midsoles), this can make lattice parts more expensive than traditional parts.

Datenpunkt: A 2024 cost analysis by Deloitte found that lattice-structured parts cost 20-30% more to produce in high volumes than solid 3D-printed parts. Jedoch, für kleine Chargen (100 parts or less), the cost difference is minimal—since you save on material.

Lösung: Use lattice structures for small batches or custom parts (where the weight/strength benefits justify the cost). For high volumes, consider hybrid designs: use a lattice for the internal structure and a solid outer layer (this reduces printing time while still cutting weight).

4. Qualitätskontrolle und Konsistenz

Ensuring every lattice part is consistent (same strut thickness, same relative density) can be hard. Even small changes in printer temperature or material quality can make a lattice part weaker. This is critical for industries like healthcare or aerospace, where part failure can have serious consequences.

Lösung: Use in-process monitoring tools (wie Kameras oder Sensoren) that track the 3D printing process in real time. These tools can detect if a strut is too thin or if the material isn’t fusing properly—and stop the print before the part is ruined. Auch, follow standards set by organizations like ASTM International, which has guidelines for testing lattice-structured parts.