Die Wahl des richtigen Stahls für Druckgussformen ist entscheidend für die Lebensdauer der Form, Teilequalität, und Produktionseffizienz. Druckgussformen sind rauen Bedingungen ausgesetzt – hohen Temperaturen (bis zu 600°C für Aluminiumlegierungsguss), wiederholte thermische Zyklen, and mechanical wear—so the steel must balance hohe Festigkeit, Verschleißfestigkeit, Hitzeermüdungsbeständigkeit, Und Verarbeitbarkeit. This article breaks down the best steel options for different scenarios, compares their key properties, and provides actionable selection tips to solve your mold material challenges.

1. Core Performance Requirements for Die Casting Mold Steel

Before exploring specific steel types, it’s essential to understand the non-negotiable performance metrics—these form the basis of your selection. Use the table below to clarify priorities based on casting material and production volume:

| Performance Metric | Definition | Criticality for Different Scenarios |

| Heat Fatigue Resistance | Ability to withstand repeated heating/cooling without cracking | ★★★★★ (Aluminum/ magnesium alloy casting: 300–600°C thermal cycles) |

| Verschleißfestigkeit | Resistance to surface abrasion from molten metal flow | ★★★★☆ (Großserienproduktion: >100,000 Zyklen) |

| Toughness | Ability to resist impact and deformation under high pressure | ★★★★☆ (Large molds or thick-walled parts: high clamping pressure) |

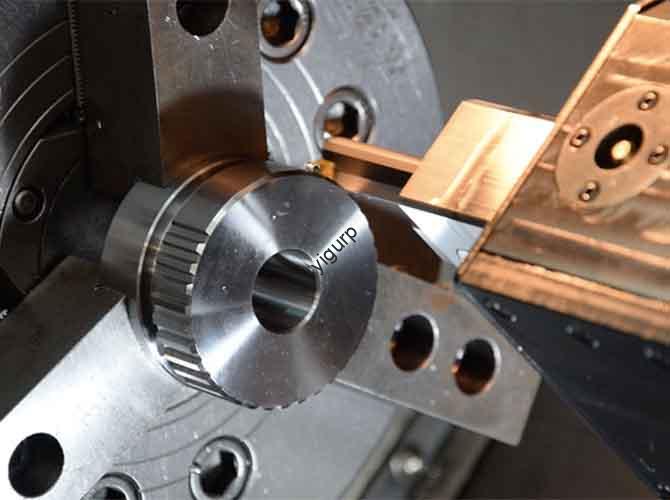

| Verarbeitbarkeit | Ease of machining (Mahlen, Bohren) und Polieren | ★★★☆☆ (Complex mold cavities: requires fine surface finish) |

| Korrosionsbeständigkeit | Resistance to chemical attack from molten metal or coolants | ★★★☆☆ (Zinc alloy casting: molten zinc may corrode steel) |

2. Top Steel Types for Die Casting Molds: Vergleich & Use Cases

Not all steels are equal—each type excels in specific scenarios. Below is a detailed breakdown of the most widely used options, organized by “general-purpose” and “specialized” categories for clarity.

2.1 General-Purpose High-Performance Steels (Most Common Choices)

These steels balance all key properties and work for 80% of die casting applications (z.B., aluminum alloy molds, medium-volume production).

| Steel Type | Key Characteristics | Vorteile | Ideale Anwendungsfälle |

| H13 Steel | – Excellent high-temperature hardness (HRC 48–52 after heat treatment)- Stable chemical composition- Good impact resistance and processability | – Balances toughness and wear resistance- Suitable for complex-shaped molds- Low maintenance cost | Large molds (z.B., automotive engine blocks), core components (mold cores, guide columns), aluminum alloy die casting (100,000–500,000 cycles) |

| H11 Steel | – High thermal strength (retains hardness at 600°C)- Strong hardness adjustability (HRC 45–50)- Easy to machine and repair | – Frequent maintenance-friendly (low rework difficulty)- Performs well in medium-temperature cycles | Large molds requiring regular maintenance (z.B., household appliance casings), zinc alloy die casting |

| 8407 Stahl | – Outstanding thermal stability (minimal distortion after heat treatment)- Good cutting performance- Hohe Verschleißfestigkeit (better than H13 for small features) | – Delivers consistent part quality over long runs- Suitable for precision molds | Small and medium-sized molds (z.B., Gehäuse für elektronische Bauteile), high-hardness requirements (HRC 50–54), aluminum/magnesium alloy casting |

Beispiel: H13 vs. 8407 for Aluminum Alloy Molds

For a 500,000-cycle aluminum wheel mold:

- H13 Steel: Lower upfront cost, easier to machine complex spoke details, but may show minor wear after 400,000 Zyklen.

- 8407 Stahl: 15–20% longer lifespan (bis zu 600,000 Zyklen), better surface finish retention, but 10–15% higher material cost.

2.2 Specialized Steels for Unique Requirements

These steels address extreme needs—such as high precision, lange Lebensdauer, or corrosion resistance—where general-purpose steels fall short.

| Steel Type | Key Characteristics | Vorteile | Ideale Anwendungsfälle |

| S136 Steel | – Ausgezeichnete Korrosionsbeständigkeit (Chromgehalt >13%)- Good high-temperature stability- Polishes to mirror-like surface finish (Ra <0.02 μm) | – Prevents zinc alloy corrosion- No surface rust from coolants | Small/medium molds with high surface finish requirements (z.B., cosmetic parts), zinc alloy die casting |

| NAK80 Steel | – Nickel-alloy tool steel- High resistance to high-temperature deformation- Superior cutting performance (no heat treatment needed for machining) | – Maintains dimensional stability in 400–500°C cycles- Reduces machining time by 20–30% | High-precision molds (z.B., Sensorgehäuse), parts requiring tight tolerances (<±0,01 mm) |

| 718 Stahl | – Optimized microstructure via special annealing- Hohe Härte (HRC 48–52) und Ermüdungsbeständigkeit- Good weldability for mold repairs | – Long lifespan for medium-volume production (200,000–300,000 cycles)- Low risk of cracking during repair | Small/medium precision parts (z.B., Smartphone-Rahmen), aluminum alloy die casting |

| 8418 Stahl | – Hohe Reinheit (low sulfur content)- Low silicon, high molybdenum ratio- Excellent erosion and crack resistance | – Withstands rapid cold-heat cycles (z.B., furniture handle electroplating molds)- No surface cracking after 300,000+ Zyklen | Molds requiring long-term durability, parts with frequent temperature fluctuations |

2.3 Premium Steels for Extreme Demands

For molds with ultra-high lifespan or product quality requirements (z.B., Teile für die Luft- und Raumfahrt, 1,000,000+ Zyklen), these advanced steels are worth the investment:

- DIEVAR Steel: Refined via electroslag furnace (ESR) Verfahren, it has enhanced toughness and ductility. Inhibits crack propagation, making it ideal for large, high-pressure molds (z.B., heavy-duty automotive components).

- DAC55 Steel: Similar to H13 but with higher chromium content, it offers 25% better heat fatigue resistance. Perfect for aluminum alloy casting with frequent thermal shocks.

- 1.8433 Stahl: A European-grade hot-work tool steel with excellent wear resistance and processability. Used in precision molds for medical device parts.

3. Other Optional Materials: Vorteile & Nachteile

If budget or production scale limits your choice, consider these alternatives—but be aware of their trade-offs:

| Materialtyp | Key Characteristics | Vorteile | Nachteile | Ideale Anwendungsfälle |

| Legierter Stahl | Hohe Festigkeit, good hardness (HRC 45–50) | – Suitable for high-demand parts (auto components)- Better mechanical properties than carbon steel | – Difficult to machine (requires specialized tools)- High cost (2–3x more than H13) | Hochwertig, high-output production (100,000+ Zyklen) |

| Schnellarbeitsstahl (HSS) | Good cutting performance, low material cost | – Erschwinglich (1/3 the cost of H13)- Easy to machine for simple molds | – Short lifespan (≤50,000 cycles)- Easy wear and deformation at high temperatures | Small/medium batches (≤10,000 parts), ordinary precision requirements |

| Cast Steel | Excellent mechanical properties, niedrige Kosten | – Cheap (1/4 the cost of H13)- Suitable for large molds (z.B., industrial machine housings) | – Long processing cycle (3–4x longer than H13)- Low precision (Toleranzen >±0,1 mm) | Groß, low-precision die castings (z.B., heavy equipment frames) |

4. Step-by-Step Guide to Select Die Casting Mold Steel

Follow this linear, actionable process to choose the right steel for your project—no more guesswork:

Schritt 1: Define Core Requirements

Start by answering 3 critical questions:

- What metal are you casting? (Aluminum = prioritize heat fatigue; zinc = prioritize corrosion resistance)

- What’s the production volume? (High volume >500,000 cycles = choose 8418/DIEVAR; geringe Lautstärke <10,000 = HSS/cast steel)

- What’s the mold complexity? (Complex cavities = prioritize processability; z.B., H13/NAK80)

Schritt 2: Balance Performance and Cost

Use the “cost-performance ratio” rule:

- Für 80% of standard applications (Aluminium, 100,000–300,000 cycles), H13 Steel is the best value—it meets all requirements without premium costs.

- For precision or corrosion needs, upgrade to S136 (Zink) oder NAK80 (high-precision aluminum)—the extra cost is offset by reduced rework and longer lifespan.

Schritt 3: Verify Processability

Ensure the steel can be machined to your mold’s design:

- Complex cavities with fine details: Avoid hard-to-machine alloys (z.B., DAC55) unless necessary—opt for NAK80 or H13.

- Large molds requiring welding repairs: Wählen 718 Stahl (excellent weldability) to avoid cracking during maintenance.

Die Perspektive von Yigu Technology

Bei Yigu Technology, we believe die casting mold steel selection is about aligning material properties with real-world production needs. For most clients (Automobil, Unterhaltungselektronik), Wir empfehlen H13 Steel as the starting point—it balances cost, Leistung, and processability for aluminum alloy molds. Für hochpräzise Teile (z.B., 5G device housings), we upgrade to NAK80 to ensure dimensional stability in 400–500°C cycles. For zinc alloy clients, S136 Steel is non-negotiable to prevent corrosion. We also factor in production volume: for runs >500,000 Zyklen, we suggest 8418 Stahl—its crack resistance cuts mold replacement costs by 30%. Letztlich, the goal isn’t just choosing “good steel”—it’s choosing steel that maximizes mold lifespan and minimizes total production cost.

FAQ

- Can I use H13 Steel for zinc alloy die casting?

H13 Steel works for low-volume zinc casting (<50,000 Zyklen) but is not ideal for long runs. Molten zinc can corrode H13 over time, leading to surface defects. For zinc alloy molds, S136 Steel (with high chromium content) is better—it resists corrosion and maintains surface finish.

- How much longer does DIEVAR Steel last compared to H13?

DIEVAR Steel, refined via ESR, has 30–40% longer lifespan than H13 in high-temperature aluminum casting. Zum Beispiel, an H13 mold may last 300,000 Zyklen, while DIEVAR can reach 400,000–450,000 cycles—ideal for high-volume production where mold replacement is costly.

- Is high-speed steel (HSS) a viable option for small-batch die casting?

Ja, HSS is suitable for small batches (<10,000 Teile) with ordinary precision. It’s cheap and easy to machine, making it cost-effective for prototypes or low-volume runs. Jedoch, avoid HSS for high-temperature casting (aluminum/magnesium)—it wears quickly, leading to inconsistent part quality after 5,000–10,000 cycles.