Heiße Druckgussverbindungen sind stille Qualitätskiller in der Metallumformung – sie entstehen durch lokale Abkühlungsverzögerungen in Gussteilen und lösen eine Fehlerkette aus, von Oberflächengrübchen bis hin zu katastrophalem Ermüdungsversagen. Für Hersteller, die kritische Teile produzieren (Z.B., Kfz-Bremssättel, Hydraulikventile), Das Ignorieren heißer Verbindungen kann zu kostspieligen Rückrufen führen, Die Produktion wird eingestellt, und Rufschädigung. Dieser Artikel befasst sich eingehend mit dem Entstehungsmechanismus heißer Verbindungen, ihre mehrstufigen Qualitätsauswirkungen, und ein systematisches Lösungsgerüst, das auf realen Fällen und technischen Daten basiert und Ihnen dabei hilft, das Risiko heißer Verbindungen in jeder Produktionsphase zu eliminieren.

1. Was sind Druckguss-Heißverbindungen?? Definition & Kerneigenschaften

Bevor das Problem gelöst wird, Es ist wichtig zu klären, was Druckguss-Heißverbindungen sind und wie man sie identifiziert. In diesem Abschnitt wird a verwendet Definition + Schlüsselmerkmale Struktur, Aus Gründen der Übersichtlichkeit sind wichtige Begriffe hervorgehoben.

1.1 Grundlegende Definition

Druckguss-Heißverbindungen beziehen sich auf lokalisierte Bereiche in Gussteilen, in denen Die Wärmeableitung ist blockiert aufgrund struktureller Design- oder Prozessbeschränkungen, was zu einer ungleichmäßigen Erstarrung führt. Im Gegensatz zu normalen Gussbereichen (die folgen a “oben nach unten” sequentielles Erstarrungsgesetz), Heiße Verbindungen bleiben länger bei hohen Temperaturen, was dazu führt, dass geschmolzenes Metall zuletzt erstarrt und interne Defekte wie Schrumpfung zurückbleiben, Porosität, oder grobe Körner.

Ihr Wesen ist a Wärmestaueffekt: Wenn Gussteile dickwandige Konzentrationen aufweisen (Z.B., Chefs, Kreuzungen mit mehreren Rippen) oder geschlossene Strukturen (Z.B., tiefe schmale Rillen, geschlossene Hohlräume), Wärme in diesen Bereichen kann nicht schnell entweichen. Zum Beispiel, Der Wasserkanalschnittpunkt eines Motorblocks bildet ein 3D “Wärmefalle”– auch mit optimierten Angusssystemen, Es speichert die Wärme 2-3x länger als umliegende dünnwandige Bereiche.

1.2 Wichtige Identifikationsmerkmale

Heiße Gelenke erkennen Sie an drei erkennbaren Anzeichen (sowohl visuell als auch mikroskopisch):

| Identifikationsdimension | Spezifische Eigenschaften | Erkennungsmethode |

| Oberflächenmerkmale | Unregelmäßige Vertiefungen (“Grübchen”) mit Ecken und Kanten; oft an dickwandigen Kreuzungen oder Bossenwurzeln gelegen | Inspektion mit bloßem Auge (nach dem Sandstrahlen) oder Objektiv mit 10-facher Vergrößerung |

| Mikrostruktur | Grobe säulenförmige Körner (vs. feine gleichachsige Körner in normalen Bereichen); Phasen mit niedrigem Schmelzpunkt, angereichert an Korngrenzen | Metallographische Analyse (Probeätzung mit 5% Salpetersäurelösung) |

| Mechanische Leistung | 15-30% geringere Zugfestigkeit als normale Bereiche; neigt bei wechselnder Belastung zur Rissbildung | Zugprüfung (Probe aus dem mutmaßlich heißen Verbindungsbereich entnommen) oder Ultraschall-Fehlererkennung |

2. Bildungsmechanismus von Druckguss-Heißverbindungen: Eine Schritt-für-Schritt-Aufschlüsselung

Heiße Verbindungen entstehen aufgrund einer Kombination aus Konstruktionsfehlern und Nichtübereinstimmungen der Prozessparameter. In diesem Abschnitt wird a verwendet Kausalkettenstruktur erklären, wie Hitzestau zu Defekten führt, mit einem realen Szenariobeispiel.

2.1 Drei Phasen der Bildung heißer Verbindungen

- Wärmespeicherstufe (Während des Befüllens)

Wenn geschmolzenes Metall die Form füllt, Dickwandige oder geschlossene Bereiche speichern Wärme. Zum Beispiel, a 20mm-thick boss surrounded by 5mm thin walls absorbs 4x more heat than the thin walls. This creates a temperature difference of 80-120°C between the hot joint and normal areas—breaking the sequential solidification sequence.

- Defect Genesis Stage (During Solidification)

As the casting cools, the hot joint (last to solidify) faces two critical issues:

- Shrinkage Failure: Molten metal in the hot joint shrinks during solidification, but there’s no additional metal to replenish it (risers are too far or solidify early). Dadurch entstehen mikroskopisch kleine Schrumpfhohlräume (0.1-0.5mm im Durchmesser).

- Gaseinschluss: Hohe Temperaturen verringern die Löslichkeit von Wasserstoff im Metall – gelöster Wasserstoff schlägt sich als Blasen nieder, die in der heißen Fuge eingefroren werden (da es zuletzt fest wird). Diese Blasen bilden Porosität, Verringerung der Kompaktheit des Gussteils.

- Phase der Fehlerstabilisierung (Nach dem Abkühlen)

Sobald es vollständig verfestigt ist, Die heiße Verbindung weist innere Mängel auf (Schwindung + Porosität) und eine grobe Kornstruktur. Das macht es zu einem “schwache Zone”– während der Bearbeitung oder Wartung, es ist anfällig für weiteren Schaden (Z.B., Werkzeugsplitter beim Schneiden, Rissbildung unter Belastung).

2.2 Typisches Szenariobeispiel

Ein Automobilteilehersteller produzierte Aluminium-Bremssattelhalterungen mit einem 15 mm dicken Befestigungsansatz (heißer Gelenkbereich). Während der Produktion:

- Der Chef behielt die Hitze für 22 Minuten (vs. 8 Minuten für 6 mm dünne Wände), was zu einer Schrumpfung im Kern führt.

- Bearbeitung enthüllt “vibrierende Messermuster” (Werkzeugabsplitterungen aufgrund ungleichmäßiger Härte in der heißen Verbindung).

- Während der Straßenerprobung, Wechselnde Bremsbelastungen führten zu Rissen im Schrumpfbereich – was schließlich zu einem Rückruf von führte 10,000 Einheiten.

3. Qualitätsauswirkungen heißer Verbindungen: Eine kaskadierende Gefahrenkette

Heiße Verbindungen führen nicht nur zu Oberflächenfehlern, sondern führen auch zu einer sukzessiven Erhöhung der Qualitätsrisiken, Von Bearbeitungsproblemen bis hin zu Funktionsausfällen. In diesem Abschnitt wird a verwendet progressive Struktur um ihre mehrstufige Entwicklung zu skizzieren,mit spezifischen Daten zu Kostenauswirkungen.

3.1 Bühne 1: Bearbeitungsprobleme (Direkte Kostensteigerung)

Heiße Verbindungen weisen eine ungleichmäßige Härte auf (durch grobe Körnung und Schrumpfung), was die Bearbeitung stört:

- Werkzeugkleidung: Schneidwerkzeuge treffen abwechselnd auf weiche Schrumpfungsbereiche und harte Korngrenzen, was den Werkzeugverschleiß beschleunigt 50-80%. Zum Beispiel, Ein Hartmetall-Schaftfräser, der lange hält 500 Teile auf normalen Flächen halten nur 200 Teile auf heißen gelenkreichen Halterungen.

- Oberflächenfehler: Vibrating knife patterns or chipped edges require rework (Z.B., manual grinding), Hinzufügen 10-15 minutes of labor per part. For a 10,000-unit order, this translates to 1,600+ extra labor hours.

3.2 Bühne 2: Verschlechterung der mechanischen Leistung (Zuverlässigkeitsrisiko)

Hot joints weaken the casting’s structural integrity:

- Strength Loss: Tensile strength drops by 15-30%—an aluminum A356 casting with a hot joint has a tensile strength of 220MPa (vs. 320MPa in normal areas), failing to meet automotive safety standards.

- Fatigue Failure: Under alternating loads (Z.B., engine vibration, brake cycles), shrinkage in hot joints acts as crack initiation points. Fatigue life is reduced by 60-70%—a hydraulic valve with a hot joint may fail after 50,000 Zyklen (vs. 150,000 cycles for defect-free valves).

3.3 Bühne 3: Funktionsfehler (Sicherheit & Rückrufrisiken)

For parts with special requirements (Z.B., pressure tightness, Hochtemperaturbeständigkeit), hot joints cause catastrophic failures:

- Leckage: Microcracks in hot joints of hydraulic parts (Z.B., cylinder blocks) lead to pressure loss. A study by the Automotive Industry Action Group (Es ist auf) found that 70% of hydraulic leakage issues in die cast parts originate from hot joints.

- Recall Costs: As seen in the brake caliper example, hot joint-related recalls cost \(50-\)200 pro Einheit (including part replacement, Arbeit, and legal fees). A 10,000-unit recall can exceed $1 million in total losses.

4. Systematische Lösungen für Druckguss-Heißverbindungen: 4-Layer-Präventions-Framework

Eliminating hot joints requires a “design-process-mold-monitoring” integrated approach—not just post-fix remediation. Unten ist ein 4-layer solution framework, with actionable steps and parameter ranges.

4.1 Schicht 1: Design-End-Präintervention (Ursachenprävention)

Fixing hot joints starts with design—avoid creating heat traps in the first place. Key strategies:

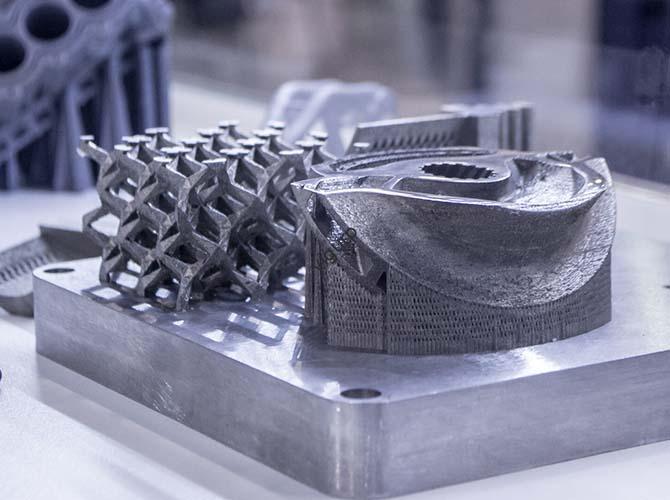

- Energy Dispersion Design: Decompose solid thick-walled structures into grid-like ribs. Zum Beispiel, replace a 20mm solid gearbox boss with a 10mm-thick honeycomb stiffener structure—reduces heat accumulation by 60%.

- Gradient Thickness Transition: Verwenden Sie a 1:10+ taper transition at thick-thin wall intersections (Z.B., a 15mm boss connects to a 5mm wall via a 100mm-long taper). This eliminates sudden temperature jumps.

- Active Heat Drainage: Add overflow grooves at predicted hot joint locations (Z.B., boss roots). The overflow groove acts as a “heat sink”—it collects excess molten metal and dissipates heat, reducing hot joint temperature by 30-40%.

4.2 Schicht 2: Prozessparameteroptimierung (Präzise Wärmekontrolle)

Adjust die casting parameters to balance heat distribution:

| Parameter Category | Optimization Measures | Target Value |

| Injection Profile | Adoptieren “langsam-schnell-langsam” three-stage injection; anwenden 10-15% higher pressure at the end of filling (to squeeze hot joint areas) | Slow stage: 0.5-1.0 MS; fast stage: 3-4 MS; Enddruck: 120-150 MPA |

| Temperaturregelung | Use mold partition cooling: Embed cooling water pipes 8-12mm from the hot joint mold core; control temperature difference within ±5°C | Schimmelpilztemperatur (heißer Gelenkbereich): 200-230° C (Aluminium); 250-280° C (Gusseisen) |

| Melt Purification | Degas molten metal with argon for 12-18 Minuten; filter with a 50μm ceramic filter (second purification) | Hydrogen content: <0.12ml/100g Al; oxide inclusion content: <0.05% |

4.3 Schicht 3: Verbesserung der Formstruktur (Wärmeableitung & Haltbarkeit)

Optimize mold design to accelerate heat escape from hot joints:

- Inlaid Mold Cores: Make hot joint-related mold cores into independent modules (Z.B., H13 steel with nitriding treatment). These modules can be cooled separately and replaced easily (extending mold life by 30%).

- Elastic Deformation Compensation: Add prestressed tie rods to large molds (Z.B., 20-25mm diameter for 1m-wide molds). This offsets thermal expansion of the mold during high-temperature operation—preventing gaps that trap heat.

- Serpentine Exhaust Grooves: Add 0.1-0.15mm deep, 5-8mm wide serpentine exhaust grooves near hot joints. The negative pressure from molten metal impact sucks out trapped gas and heat—reducing porosity by 50%.

4.4 Schicht 4: Echtzeitüberwachung & Überprüfung (Qualitätssicherung)

Use advanced testing to detect and correct hot joints early:

- Real-Time Temperature Tracking: Embed K-type thermocouples in hot joint mold cores (1-2mm from the cavity surface). Transmit data wirelessly to draw cooling curves—any area with cooling time >2x normal areas is flagged as a hot joint risk.

- X-Ray CT Inspection: Conduct CT scans on trial production samples (10-20 samples per batch). Quantifizieren Sie das Schrumpfungsvolumen – lehnen Sie Chargen ab, bei denen die Heißverbindungsschrumpfung größer ist 1% der Gegend.

- Stresssimulation: Verwenden Sie die ProCAST-Software, um das Temperaturfeld des Gussstücks während der Erstarrung zu simulieren. Sagen Sie heiße Verbindungsstellen voraus und passen Sie Designs an (Z.B., Kühlkanäle hinzufügen) vor der Formenherstellung – Verkürzung der Versuch-und-Irrtum-Zeit 40%.

5. Praktische Fallstudie: Eliminierung heißer Verbindungen in Rahmen elektronischer Geräte

Ein Hersteller, der elektronische Geräterahmen aus Aluminium herstellt (A356-Legierung) Probleme mit heißen Verbindungen in 8 mm dicken Montagelaschen – was dazu führte 15% Ausschussrate und 20% niedrigere Zugfestigkeit. Hier erfahren Sie, wie sie es mithilfe des 4-Schichten-Frameworks gelöst haben:

- Design Adjustment: Replace solid lugs with hollow weight-reducing structures (retaining 5mm wall thickness) + 2mm-wide ribs. This reduced heat accumulation by 55%.

- Prozessoptimierung: Increase final injection pressure to 140MPa (from 120MPa) and extend holding time by 3 Sekunden. Cool the lug mold core with a dedicated water channel (flow rate 2L/min).

- Mold Upgrade: Add a serpentine exhaust groove (0.12mm tief) at the lug root and use an inlaid mold core (nitrided H13 steel).

- Überwachung: Embed a thermocouple in the lug core—ensure cooling time is <10 Minuten (vs. 18 minutes before).

Ergebnisse: Hot joint scrap rate dropped to <2%, tensile strength recovered to 310MPa (meets design requirements), and production efficiency increased by 12% (fewer reworks).

6. Die Perspektive von Yigu Technology auf Druckguss-Heißverbindungen

Bei Yigu Technology, we believe solving hot joints is about “predicting, not fixing”—many manufacturers waste resources on post-processing defective parts instead of addressing root causes in design. The key is to treat hot joints as a “systemic issue” rather than a random defect.

We recommend integrating DFM (Design für die Herstellung) reviews into the early development stage: Our engineers use simulation tools to identify hot joint risks in 3D models and propose rib optimization or cooling channel designs—saving clients 30-50% in mold revision costs. Für die Massenproduktion, we also advocate combining thermocouple monitoring with AI algorithms—predicting hot joint formation 1-2 cycles in advance and adjusting parameters automatically.

Letztlich, eliminating hot joints requires balancing “heat-time-pressure” in die casting. By unifying design, Verfahren, and monitoring, manufacturers can achieve near-zero hot joint defects and ensure part reliability.

7. FAQ: Häufige Fragen zu Druckguss-Heißverbindungen

Q1: Können heiße Verbindungen nach dem Gießen repariert werden?, oder müssen defekte Teile verschrottet werden?

Klein, non-critical hot joints (Z.B., non-load-bearing appearance parts) can be repaired via argon arc welding (use matching alloy filler, current 80-100A) + Schleifen. Jedoch, load-bearing or pressure-tight parts (Z.B., Bremssättel, Hydraulikventile) should be scrapped—repairs can’t restore original strength and may hide internal defects. It’s more cost-effective to prevent hot joints than to repair them.

Q2: Wie man die Porosität heißer Verbindungen von anderen Arten der Porosität unterscheidet (Z.B., Gasporosität durch schlechte Entgasung)?

Hot joint porosity has three unique traits: 1. Standort: Concentrated at thick-walled intersections or bosses (vs. random distribution of gas porosity). 2. Form: Irregular shrinkage voids (vs. spherical gas bubbles). 3. Mikrostruktur: Umgeben von groben Körnern (Die Gasporosität hat keinen Zusammenhang mit der Korngröße). Verwenden Sie metallografische Analysen oder CT-Scans, um zu bestätigen, dass die Porosität heißer Verbindungen häufig einen Einfluss hat “dendritisch” Verteilung entlang der Korngrenzen.

Q3: Beeinflussen heiße Verbindungen die Wärmebehandlung von Druckgussteilen??

Ja – heiße Verbindungen erhöhen das Risiko von Rissen während der Wärmebehandlung. Die groben Körner und inneren Spannungen in heißen Verbindungen führen bei Erwärmung zu einer ungleichmäßigen Ausdehnung (Z.B., während der T6-Lösungsbehandlung bei 530°C). Für Teile mit heißen Verbindungen, entweder: 1. Fixieren Sie zuerst die heiße Verbindung (durch Schweißen oder Designänderungen), oder 2. Verwenden Sie eine langsamere Wärmebehandlungs-Anstiegsrate (50°C/Stunde vs. 100° C/Stunde) Stress reduzieren. Jedoch, the best approach is to eliminate hot joints before heat treatment—this ensures uniform mechanical properties.