Wenn Sie an Bauprojekten arbeiten, Kfz -Rahmen, oder industrielle Pipelines und benötigen ein Material, das die Stärke ausgleichen, Haltbarkeit, und Schweißbarkeit -Molybdän -Stahl ist Ihre Lösung. Dieser Leitfaden bricht seine Schlüsselmerkmale ab, Anwendungen in der Praxis, und wie es andere Materialien übertrifft, Sie können also selbstbewusste Entscheidungen für Ihre Builds treffen.

1. Kernmaterialeigenschaften von Molybdän Stahlstahl

Der Wert vonMolybdän -Stahl liegt in seiner einzigartigen Chemie und einer abgerundeten Leistung-insbesondere in Szenarien mit hohem Stress oder Hochtemperaturen. Unten ist ein detaillierter Zusammenbruch:

1.1 Chemische Zusammensetzung

Molybdän ist hier der Sternzusatz, Stärke verbessern, ohne die Verarbeitbarkeit zu beeinträchtigen. TypischChemische Zusammensetzung inklusive:

- Molybdän (MO): 0.20–0,60% (Steigert die Hochtemperaturstärke, Ermüdungsbeständigkeit, und Korrosionsbeständigkeit)

- Kohlenstoff (C): 0.15–0,30% (Bietet Grundstärke; mäßig gehalten, um Sprödigkeit zu vermeiden)

- Mangan (Mn): 1.00–1,60% (verbessert die Verhärtbarkeit und Formbarkeit)

- Silizium (Und): 0.15–0,50% (Hilft bei der Desoxidation während der Stahlherstellung und stärkt die Stärke)

- Phosphor (P): <0.040% (minimiert, um kalte Sprödigkeit zu verhindern)

- Schwefel (S): <0.030% (für bessere Schweißbarkeit und Zähigkeit niedrig gehalten)

- Chrom (Cr): 0.40–1,00% (In einigen Klassen hinzugefügt, um die Korrosionsresistenz zu verbessern)

- Nickel (In): 0.25–0,50% (optional; verbessert die Auswirkung mit niedriger Temperatur)

- Andere Legierungselemente: Spurenmengen Vanadium oder Niobium (für Getreideverfeinerung und zusätzliche Stärke).

1.2 Physische Eigenschaften

Diese Merkmale bestimmen, wie sich der Stahl in verschiedenen Umgebungen verhält - kritisch für strukturelle Verwendungen:

| Physisches Eigentum | Typischer Wert |

|---|---|

| Dichte | 7.85 g/cm³ |

| Schmelzpunkt | 1450–1510 ° C. |

| Wärmeleitfähigkeit | 45–50 w/(m · k) (20° C) |

| Wärmeleitkoeffizient | 11.5 × 10⁻⁶/° C. (20–100 ° C.) |

| Elektrischer Widerstand | 0.20–0,25 Ω · mm²/m |

1.3 Mechanische Eigenschaften

Seine mechanische Leistung macht es ideal für tragende Strukturen:

- Zugfestigkeit: 550–750 MPA (höher als einfache Kohlenstoffstähle wie A36, welche Durchschnittswerte 400 MPA)

- Ertragsfestigkeit: 350–550 MPa (widersteht der dauerhaften Verformung unter schweren Lasten)

- Härte: 160–220 Hb (Brinell) oder 30–38 HRC (Rockwell c) Nach Wärmebehandlung

- Aufprallzählung: 40–80 j (Charpy v -motch bei -40 ° C)- genug für kalte Klimazonen

- Duktilität: 15–25% Dehnung (flexibel genug, um Stoßdämpfer aufzunehmen, wie Brückenschwingungen)

- Ermüdungsbeständigkeit: 250–350 MPa (Griffe wiederholten Stress, kritisch für Automobilsuspensionsteile)

- Frakturschärfe: 70–100 MPa · m¹/² (verhindert ein plötzliches Versagen in strukturellen Komponenten).

1.4 Andere Eigenschaften

- Hochtemperaturstärke: Pflege 80% seiner Zimmertemperaturstärke bei 500 ° C-ideal für Industriegeräte oder Pipelines mit heißen Flüssigkeiten.

- Gute Schweißbarkeit: Niedriger Schwefel und kontrollierter Kohlenstoffgehalt bedeuten minimale Risse beim Schweißen (Kein Vorheizen für dünne Abschnitte benötigt).

- Formbarkeit: Einfach durch Rollen zu formen, Schmieden, oder stempeln (Arbeitet sowohl für große Strahlen als auch für kleine Maschinenteile).

- Zähigkeit: Behält Flexibilität auch bei kaltem Wetter (Vermeidet brüchiges Versagen in Winterbauprojekten).

- Korrosionsbeständigkeit: Besser als einfache Kohlenstoffstähle (widersteht Rost in feuchten Umgebungen; Verbessert mit Chrom -Additionen für den Meeres- oder Küstengebrauch).

2. Schlüsselanwendungen von Molybdän -Stahlstahl

Seine Stärke, Zähigkeit, und Vielseitigkeit machenMolybdän -Stahl eine Top -Wahl in Branchen. Nachfolgend sind die häufigsten Verwendungszwecke aufgeführt, gepaart mit echten Fallstudien:

2.1 Konstruktion

Die Konstruktion basiert darauf für tragende und langlebige Komponenten:

- Stahlstahlkomponenten: I-Träger, H-Träger, und Winkel (Unterstützen Sie das Gewicht des Gebäudes)

- Balken und Säulen: Für Hochhäuser, Stadien, und Industrieanlagen (Behandeln Sie vertikale und horizontale Lasten)

- Brücken: Deckplatten und Fachwerksmitglieder (Verkehrsschwingungen und Verwitterung widerstehen)

- Gebäudebrahmen: Skelette von Handelsgebäuden (Wind und seismische Kräfte standhalten).

Fallstudie: Ein europäisches Bauunternehmen verwendete Molybdän-Stahlstahl für eine 500 Meter lange Autobahnbrücke. Tests zeigten, dass die Stahlstrahlen behandelt werden 25% Mehr Last als herkömmliche Kohlenstoffstahlstrahlen, und Korrosionsüberwachung über 5 Jahre gefunden 30% weniger Rost - reduzierende Wartungskosten reduzieren.

2.2 Automobil

Autos benötigen starke, aber leichte Materialien für Sicherheit und Leistung:

- Fahrzeugrahmen: LKW- und SUV -Chassis (Unterstützen Sie starke Nutzlasten und absorbieren Absturzaufprall)

- Suspensionskomponenten: Kontrollwaffen und Schwankungsstangen kontrollieren (Straßenschocks greifen, ohne sich zu beugen)

- Zahnräder und Wellen: Getriebes Zahnräder und Antriebswellen (Widerstand durch konstante Verwendung).

Fallstudie: Ein Schwerlastwagenhersteller wechselte für seine Chassis-Rahmen auf Molybdän Stahlstahl. Die neuen Rahmen waren 10% leichter als Kohlenstoffstahlversionen, konnte aber tragen 15% Mehr Fracht - Verbesserung der Kraftstoffeffizienz und Nutzlastkapazität.

2.3 Maschinenbau

Industriemaschinen benötigt Teile, die konstante Stress ertragen:

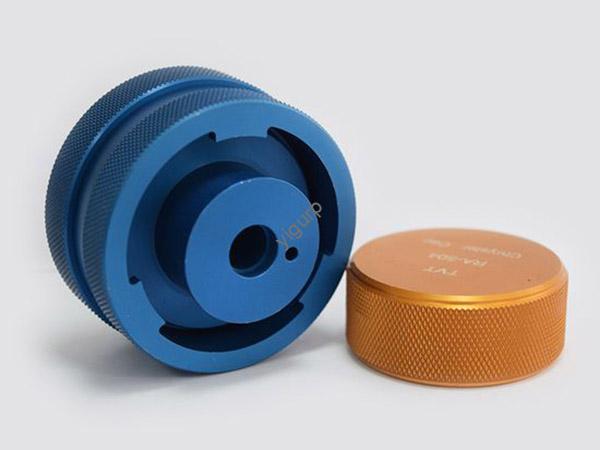

- Maschinenteile: Getriebe, Kupplungen, und Klammern (Resist -Verschleiß und Vibration)

- Industrieausrüstung: Pressen, Krane, und Fördersysteme (Bewältigen Sie schwere Lasten während der Herstellung).

2.4 Pipeline

Öl- und Gaspipelines erfordern Materialien, die harte Flüssigkeiten und Umgebungen standhalten:

- Öl- und Gaspipelines: Rohre mit großer Durchmesser (Tragen Sie Rohöl oder Erdgas über lange Strecken; Korrosion aus Kohlenwasserstoffen und Bodenfeuchtigkeit widerstehen).

Fallstudie: Eine Ölgesellschaft verwendete Molybdän-Stahlstahl für eine 200-Kilometer-Pipeline in einer Küstenregion. Nach 3 Jahre, Die Pipeline zeigte keine Anzeichen einer internen Korrosion (aus Öl) oder externer Rost (aus Salzwasserspray)- Outperforming Kohlenstoffstahlrohrleitungen, die repariert werden mussten 18 Monate.

2.5 Marine

Meerestrukturen sind Salzwasserkorrosion und schweren Lasten ausgesetzt:

- Schiffsstrukturen: Rumpfplatten, Schotter, und Deckstrahlen (Widerstand Salzwasserrost und Wellenauswirkungen)

- Offshore -Plattformen: Beine und Unterstützungsrahmen (stand starker Winde stand, Wellen, und ätzendes Meerwasser).

3. Herstellungstechniken für Molybdän -Stahlstahl

Sein volles strukturelles Potenzial freischalten, Molybdän -Stahl erfordert präzise Produktionsschritte:

3.1 Stahlherstellungsprozesse

- Elektrischer Lichtbogenofen (EAF): Schmilzt Schrottstahl und Legierungselemente (Molybdän, Mangan, usw.) Elektrizität verwenden. Ideal für die Produktion von Klein- oder Sondernoten.

- Basis -Sauerstoffofen (Bof): Bläst Sauerstoff in geschmolzenes Eisen, um Verunreinigungen zu entfernen, Dann fügt Molybdän und andere Legierungen hinzu. Wird für die groß angelegte Produktion verwendet (kostengünstig für Baustahl).

3.2 Wärmebehandlung

Wärmebehandlung verfeinert ihre Festigkeit und Zähigkeit für den strukturellen Gebrauch:

- Normalisierung: Wärme auf 850–950 ° C., in der Luft abkühlen. Verbessert die Gleichmäßigkeit und Zugfestigkeit (Wird für Strahlen und Säulen verwendet).

- Löschen und Temperieren: Wärme auf 880–920 ° C., Wasser/Öl einlösen, dann Temperament bei 500–600 ° C. Steigert die Ertragsfestigkeit und die Härte (Für Hochstress-Teile wie Suspensionskomponenten).

- Glühen: Wärme auf 750–800 ° C., Langsam abkühlen. Macht den Stahl für die einfache Formung aus (verwendet vor dem Rollen oder Schmieden).

3.3 Bildungsprozesse

Es ist flexibel genug, um in strukturelle Komponenten geformt zu werden:

- Heißes Rollen: Erhitzt Stahl auf 1100–1200 ° C und rollt ihn in Strahlen, Teller, oder Pfeifen (Am häufigsten für Konstruktionsteile).

- Kaltes Rollen: Rollt Stahl bei Raumtemperatur, um dünne Blätter oder präzise Teile herzustellen (Wird für Automobilrahmenkomponenten verwendet).

- Schmieden: Hämmer oder Pressen erhitzten Stahl in komplexe Formen (wie Zahnräder oder Maschinenklassen).

- Extrusion: Drückt Stahl durch einen Würfel, um hohle Abschnitte oder Profile herzustellen (Wird für Pipeline -Rohre verwendet).

- Stempeln: Drückt Stahl in flache Teile (Wie Chassis -Klammern für Autos).

3.4 Oberflächenbehandlung

Oberflächenbehandlungen verbessern die Korrosionsresistenz und Haltbarkeit:

- Galvanisieren: Stahl in geschmolzener Zink ein (bildet eine Schutzschicht; Ideal für Außenstrukturen wie Brücken).

- Malerei: Wendet Epoxid- oder Acrylfarbe an (Fügt eine Barriere gegen Feuchtigkeit hinzu; verwendet zum Gebäuderahmen).

- Schussstrahlung: Sprengt die Oberfläche mit kleinen Metallkugeln (Entfernt Rost und Skalierung vor dem Malen/Verzinnen).

- Beschichtung: Wendet Polyurethan- oder Zinkreiche Beschichtungen an (Zusätzlicher Schutz für Meeres- oder Pipeline -Stahl).

4. Wie Molybdän Strukturstahl im Vergleich zu anderen Materialien vergleichbar ist

WählenMolybdän -Stahl bedeutet zu verstehen, wie es sich auf Alternativen stapelt. Unten ist ein klarer Vergleich:

| Materialkategorie | Schlüsselvergleichpunkte |

|---|---|

| Kohlenstoffstähle (Z.B., A36) | – Stärke: Molybdänstahl ist 30–50% stärker (Zugfestigkeit 550–750 MPa vs. 400 MPA für A36). – Korrosionsbeständigkeit: Molybdän Stahl ist 2–3x resistenter gegen Rost. – Kosten: Molybdänstahl ist ~ 20% teurer, dauert aber länger. |

| Stähle mit niedriger Legierung (Z.B., A572) | – Stärke: Ähnliche Zugfestigkeit, Aber Molybdänstahl hat eine bessere Hochtemperaturfestigkeit. – Zähigkeit: Molybdänstahl ist bei niedrigen Temperaturen härter (-40° C vs. -20° C für A572). – Anwendungsfall: Molybdänstahl für kalte Klimazonen oder hochheizige Anwendungen. |

| Hochglosen Stähle (Z.B., 316L) | – Korrosionsbeständigkeit: High-Alloy-Stahl ist besser (widersteht Salzwasser/Chemikalien). – Stärke: Molybdän Strukturstahl hat eine höhere Streckgrenze für die tragende Verwendung. – Kosten: Molybdän Stahl ist 40–50% billiger. |

| Edelstähle (Z.B., 304) | – Korrosionsbeständigkeit: Edelstahl ist besser (Kein Rost in feuchten Umgebungen). – Stärke: Molybdänstahl ist für strukturelle Belastungen stärker. – Kosten: Molybdän Stahl ist 30% billiger (Besser für große Bauprojekte). |

| Aluminiumlegierungen (Z.B., 6061) | – Gewicht: Aluminium ist 3x leichter (Dichte 2.7 vs. 7.85 g/cm³). – Stärke: Molybdän Stahl ist 2x stärker (Besser für schwere Lasten). – Korrosionsbeständigkeit: Aluminium ist in milden Umgebungen besser; Molybdänstahl ist in Industrie-/Küstengebieten besser. |

5. Perspektive der Yigu -Technologie auf Molybdän Strukturstahl

Bei Yigu Technology, Wir empfehlenMolybdän -Stahl Für Kunden, die Stärke und Haltbarkeit in anspruchsvollen Projekten benötigen - wie Bridge Construction, Offshore -Plattformen, oder Hochleistungs-LKW-Rahmen. Seine Hochtemperaturstärke und Korrosionsbeständigkeit lösen gemeinsame Schmerzpunkte, wie vorzeitige Pipeline -Rost- oder Strahlverformung unter Last. Wir kombinieren es oft mit der Verbreitung für den Außengebrauch im Freien, und seine Schweißbarkeit macht vor Ort die Baugruppe effizient. Während es mehr kostet als Kohlenstoffstahl, Die längere Lebensdauer und die geringeren Wartungsbedürfnisse machen es zu einer kostengünstigen Wahl für langfristige Strukturprojekte.

FAQ über Molybdän Stahlstahl

- Kann Molybdän Strukturstahl in kalten Klimazonen verwendet werden?

Ja-es ist ausgezeichnete Temperatur-Auswirkungszähigkeit hervorragend (40–80 J bei -40 ° C) verhindert spröde Misserfolge. Es wird häufig für Brücken verwendet, Gebäudebrahmen, und Pipelines in Regionen mit harten Wintern. - Ist es schwierig, Molybdän -Baustahl auf Baustellen zu beschreiben?

Nein - es macht den niedrigen Schwefelgehalt und die kontrollierte Chemie leicht zu schweißen. Für dicke Abschnitte (über 20 mm), Das Vorheizen auf 100–150 ° C hilft zu vermeiden, Risse zu vermeiden, Das Schweißen vor Ort kann jedoch mit Standardausrüstung durchgeführt werden. - Wie lange dauert Molybdän Strukturstahl in Meeresumgebungen??

Mit der richtigen Oberflächenbehandlung (wie galvanisierende oder zinkreiche Beschichtung), Es kann 20 bis 30 Jahre in Meeresumgebungen dauern. Ohne Behandlung, Es kann nach 5 bis 7 Jahren zu rosten - so ist der Oberflächenschutz für Offshore- oder Schiffskomponenten von entscheidender Bedeutung.