Wenn Sie ein Material benötigen, das die Stärke ausgleichen, Flexibilität, und Verarbeitbarkeit - ohne die Sprödigkeit von hohem Kohlenstoffstahl oder der Schwäche von kohlenstoffarmen Stahl - -Stahl mit mittlerer Kohlenstoffstruktur ist Ihre Lösung. Verwendet in allem, von Autoachse bis zu Bauenstrahlen, Es ist der "Mittelweg" -Stahl, der technische Herausforderungen löst, bei denen "zu weich" oder "zu hart" nicht funktioniert. In diesem Leitfaden, Wir werden die wichtigsten Eigenschaften aufschlüsseln, reale Verwendungen, Produktionsmethoden, und wie es sich mit anderen Materialien vergleicht - also können Sie den richtigen Stahl für Projekte auswählen, die den Gleichgewicht fordern.

1. Materialeigenschaften von mittlerer Kohlenstoffstrukturstahl

Mittlerer Kohlenstoffstrukturstahl wird durch seine definiertmittlerer Kohlenstoffgehalt (0.25–0,60%), das gibt ihm eine Mischung aus Festigkeit und Duktilität. Die Eigenschaften sind auf strukturelle und mechanische Teile zugeschnitten, die mittelschweren Lasten verarbeiten müssen.

Chemische Zusammensetzung

Sein Make-up schlägt ein Gleichgewicht zwischen Kraftsteigerungselementen und Verarbeitbarkeit auf:

- Mittlerer Kohlenstoffgehalt (C): 0.25 – 0.60% – The sweet spot; Genug Kohlenstoff, um Festigkeit hinzuzufügen (vs. niedriger Kohlenstoffstahl) aber nicht so sehr, dass es spröde wird (vs. hoher Kohlenstoffstahl).

- Mangan (Mn): 0.60 – 1.00% – Enhances hardenability (Hilft dem Stahl, während der Wärmebehandlung gleichmäßig zu härten) und reduziert die Sprödigkeit.

- Silizium (Und): 0.15 – 0.35% – Acts as a deoxidizer (Entfernt Sauerstoffblasen) und fügt geringfügige Kraft hinzu, ohne die Duktilität zu verletzen.

- Phosphor (P): ≤ 0,04% – Minimized to avoid “cold brittleness” (Riss bei niedrigen Temperaturen), kritisch für strukturelle Teile im Freien.

- Schwefel (S): ≤ 0,05% - niedrig gehalten, um die Zähigkeit aufrechtzuerhalten, Obwohl „Freimaschine“ -Varianten etwas höheres Schwefel für das leichtere Schneiden haben.

- Chrom (Cr): 0.10 – 0.50% (Legierte Varianten) – Boosts strength and wear resistance, Wird für Teile wie Zahnräder oder Achsen verwendet.

- Nickel (In): 0.10 – 0.50% (Legierte Varianten) – Improves impact toughness, Machen Sie den Stahl für Kaltwetteranwendungen geeignet (Z.B., Außenmaschinerie).

- Molybdän (MO): 0.10 – 0.30% (Legierte Varianten) – Enhances high-temperature strength, Ideal für Teile wie Motorwellen.

Physische Eigenschaften

Diese Eigenschaften erleichtern es einfach zu verarbeiten und gewährleisten die Zuverlässigkeit in der realen Verwendung:

| Eigentum | Typischer Wert | Warum ist es wichtig |

|---|---|---|

| Dichte | ~ 7,85 g/cm³ | Gleich wie die meisten Stähle, Es ist also mit vorhandenen Designs kompatibel (Z.B., Ersetzen von Kohlenstoffstahlstrahlen ohne Wiedergineing -Gewicht). |

| Schmelzpunkt | ~ 1450 - 1500 ° C. | Hoch genug für das Schweißen und Wärmebehandlung (Z.B., Härtung der Achsen) aber nicht so hoch, dass es kostspielig ist, zu verarbeiten. |

| Wärmeleitfähigkeit | ~ 40 w/(m · k) | Besser als hoher Kohlenstoffstahl beim Ablösen von Wärme - gut für Teile, die sich aufwärmen (Z.B., Getriebe). |

| Wärmeleitkoeffizient | ~ 11 x 10⁻⁶/° C. | Niedrige Ausdehnung bedeutet, dass es die Form bei Temperaturschwankungen behält (Z.B., Strukturstrahlen im Sommer/Winter). |

| Magnetische Eigenschaften | Ferromagnetisch | Einfach zu handhaben mit magnetischen Hebewerkzeugen (Z.B., Schwere Wellen bewegt) oder in magnetischen Sensoren verwenden. |

Mechanische Eigenschaften

Bei seinen mechanischen Eigenschaften geht es um „Mäßigung“ - ist entspricht genug für Lasten, flexibel genug, um sich zu formen:

- Moderate Härte: 150 – 250 Hb (Brinell) oder ~ 20 - 35 HRC (Rockwell) - härter als kohlenstoffarmen Stahl (leicht zu kratzen) aber weicher als hoher Kohlenstoffstahl (schwer zu beugen).

- Mäßige Zugfestigkeit: 500 – 900 MPA - kann mehr Ladung als mit niedrigem Kohlenstoffstahl bewältigen (Z.B., das Gewicht eines Autos über Achsen unterstützen) Aber weniger als hoher Kohlenstoffstahl.

- Mäßige Ertragsfestigkeit: 300 – 600 MPA - biegt sich leicht unter Stress ohne dauerhafte Schäden (Z.B., ein struktureller Strahl, der im Wind spielt).

- Gemäßigte Dehnung: 10 – 20% - erstreckt sich mehr als hoher Kohlenstoffstahl (Vermeidet ein Knacken) Aber weniger als kohlenstoffarmen Stahl (behält die Form unter Last bei).

- Mäßige Auswirkungen Zähigkeit: 30 – 60 J/cm² - absorbiert kleine Stoßdämpfer (Z.B., eine Ausrüstung, die ein kleines Hindernis trifft) ohne zu brechen.

Andere Eigenschaften

- Gute maschinabilität: Leicht zu bohren, Mühle, oder mit Standard-Hochgeschwindigkeitsstahl drehen (HSS) Werkzeuge - kein Bedarf an teuren Carbid -Bits (Im Gegensatz zu hartem Werkzeugstahl).

- Gute Schweißbarkeit: Besser als hoher Kohlenstoffstahl (Kein Vorheizen für dünne Teile benötigt) erfordert jedoch mehr Pflege als kohlenstoffarme Stahl (Verwenden Sie niedrige Wasserstoffelektroden für dicke Teile).

- Gute Formbarkeit: Kann heiß in Strahlen geteilt werden, Kaltgezogen in Wellen, oder in Formen gebeugt (Z.B., Klammern) ohne zu knacken.

- Mäßige Korrosionsbeständigkeit: Besser als hoher Kohlenstoffstahl, aber schlechter als Edelstahl - Bedingungen mit Bedingungen (Z.B., galvanisieren) Für den Außengebrauch.

- Reaktion auf die Wärmebehandlung: Ausgezeichnet - härtet erheblich beim Löschen aus + Temperieren (Z.B., Zunehmende Achshärte auf 35–40 HRC für Verschleißfestigkeit).

2. Anwendungen von mittelgroßen Kohlenstoffstrukturstahl

Seine ausgewogenen Eigenschaften machen es ideal für Teile, die Kraft benötigenUnd Flexibilität. Nachfolgend sind die häufigsten Verwendungszwecke aufgeführt.

Strukturkomponenten

Es ist die Anlaufstelle für Gebäude- und Infrastrukturteile, die mäßige Lasten unterstützen:

- Strukturstrahlen & Spalten: In mittleren Gebäuden verwendet, Brücken, und Industrieanlagen - stark genug, um Fußböden/Dächer zu halten, flexibel genug, um mit Wind oder einer geringfügigen seismischen Aktivität umzugehen.

- Kranschiene: Unterstützt das Gewicht der Krane in Fabriken oder Häfen - widersteht den Verschleiß von Kranrädern, während sie schwere Lasten standhalten.

Kfz -Teile

Autos verlassen sich auf mechanische Teile, die mit Spannung umgehen müssen:

- Wellen und Achsen: Übertragen Sie die Leistung vom Motor auf Räder - seine Festigkeit verhindert das Biegen, Während seine Zähigkeit beim rauen Fahren das Knacken vermeidet.

- Getriebe: In Übertragungen gefunden - seinen Verschleißfestigkeit (aus der Wärmebehandlung) sorgt für ein reibungsloses Verschieben, und seine Duktilität verhindert den Zahnbruch.

- Suspensionskomponenten: Federn und Kontrollarme - Biegung unter Stress (Z.B., ein Schlagloch treffen) ohne dauerhaften Schaden.

Mechanische Komponenten

Industriemaschinerie verwendet es für Teile, die Lasten bewegen oder unterstützen:

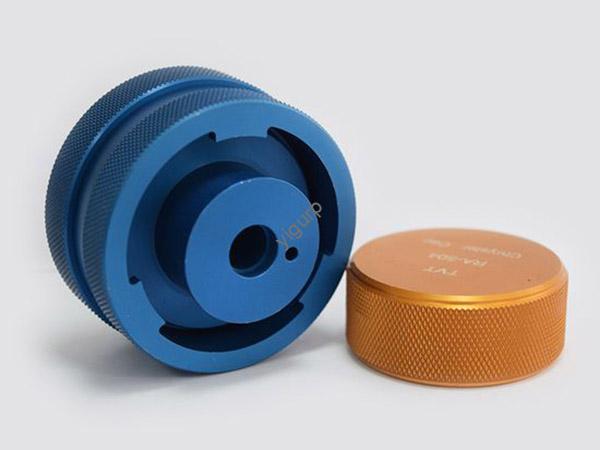

- Lager: Innen-/Außenrennen für Motoren oder Pumpen-Wärme behandelte mittelgroßen Kohlenstoffstahl widersteht den Verschleiß von rotierenden Teilen.

- Befestigungselemente: Hochfeste Schrauben und Muttern-in Maschinen verwendet (Z.B., Fabrikpressen) - kann ein hohes Drehmoment ohne Streifen bewältigen.

- Kupplungen: Schließen Sie Wellen in Motoren an - seine Flexibilität absorbiert geringfügige Fehlausrichtungen zwischen Wellen.

Allgemeine technische Anwendungen

Es ist ein Grundnahrungsmittel für benutzerdefinierte Teile, in denen Stähle nicht funktioniert:

- Klammern & Unterstützung: Schwere Ausrüstung halten (Z.B., HLK -Einheiten) - stark genug, um Gewicht zu unterstützen, leicht zu bohren für die Montage.

- Werkzeughalter: Sichere Schneidwerkzeuge in Latten-Wärme behandelt, um den Verschleiß durch Werkzeugvibration zu widerstehen.

3. Herstellungstechniken für mittelgroße Kohlenstoffstrukturstahl

Die Herstellung von Teilen aus diesem Stahl ist unkompliziert, Da die Wärmebehandlung entscheidend für die Annäherung an die Stärke ist. Unten finden Sie die wichtigsten Schritte.

Schmelzen und gießen

- Verfahren: Most medium carbon steel is made in a Basis -Sauerstoffofen (Bof) oder elektrischer Lichtbogenofen (EAF). Stahl aus Stahl und reinem Kohlenstoff (Z.B., Koks) sind gemischt, um 0,25–0,60% Kohlenstoff zu erreichen. Der geschmolzene Stahl wird in Platten gegossen (für Strahlen), Billets (für Wellen), oder blüht (für große Teile).

- Schlüsselziel: Gewährleisten Sie eine gleichmäßige Kohlenstoffverteilung - vermeidet Schwachstellen, die Teile schwächen (Z.B., eine Achse mit einem weichen Abschnitt unter Last).

Heißes Rollen

- Verfahren: Die Gussplatten/Billets werden auf 1100–1200 ° C erhitzt (Rothöfe) und durchrollen durch Rollen, um sie zu Strahlen zu formen, Teller, oder Bars. Heißes Rollen richtet die Kornstruktur des Stahls aus, Stärke steigern.

- Verwendung: Erstellt strukturelle Teile (Z.B., I-Träger) oder Rohstoff für Wellen/Zahnräder.

Kaltes Rollen

- Verfahren: Heißer Stahl wird abgekühlt, dann wieder bei Raumtemperatur gerollt, um es dünner zu machen, glatter, und härter. Kaltgeschwollter Stahl hat enge Toleranzen (± 0,01 mm) und eine glatte Oberfläche (Ra ~ 0,4-1,6 μm).

- Verwendung: Macht Präzisionsteile (Z.B., kleine Zahnräder oder dünne Klammern) Wo Oberflächenfinish wichtig ist.

Wärmebehandlung

Dieser Schritt passt die Härte des Stahls für bestimmte Verwendungen an:

- Glühen: Auf 800–900 ° C erhitzt, 2–4 Stunden gehalten, dann langsam abgekühlt. Macht den Stahl zur Bearbeitung weicher (Z.B., Löcher in einem Strahl bohren).

- Härten: Erhitzt auf 750–850 ° C. (Abhängig vom Kohlenstoffgehalt), bis zur Uniform gehalten, dann in Öl abgestürzt (Langsamere Kühlung als Wasser, um das Knacken zu vermeiden). Erhöht die Härte auf 35–45 HRC.

- Temperieren: Auf 200–500 ° C erwärmt, 1–2 Stunden gehalten, dann abgekühlt. Reduziert die Bröckchen und behält die Härte bei (Z.B., eine Achse zu Temperieren an 35 HRC für Stärke + Flexibilität).

Bearbeitung

- Vorwärmebehandlung (Geglüht): Weich genug, um mit HSS -Werkzeugen zu maschinen. Gemeinsame Prozesse:

- Drehen: Formen zylindrische Teile (Z.B., Achsen) auf einer Drehmaschine.

- Mahlen: Erstellt Zahnräder oder Klammern mit einer Fräsmaschine.

- Bohren: Macht Löcher für Befestigungselemente in Strahlen oder Tellern.

- Nachhitzebehandlung (Gehärtet): Benötigt Carbid -Werkzeuge zur Bearbeitung (Härter Stahl stumpfe HSS -Werkzeuge schnell) - Nur für die Präzisionsbearbeitung verwendet (Z.B., Zahnradzähne schärfen).

Schweißen

- Methoden: Lichtbogenschweißen (Ich/Tig) ist am häufigsten. Für dünne Teile (≤ 10 mm), Es ist kein Vorheizen erforderlich; für dicke Teile (>10 mm), Vorheizen auf 150–200 ° C, um ein Riss zu vermeiden.

- Schlüsselspitze: Verwenden Sie niedrige Wasserstoffelektroden (Z.B., E7018) Um die Bröderin zu verhindern - kritisch für strukturelle Teile wie Balken.

Oberflächenbehandlung

Schützt vor Korrosion und Verschleiß:

- Galvanisieren: In geschmolzenes Zink eintauchen-schafft eine rostresistente Schicht (dauert 20 bis 30 Jahre im Freien) - Wird für Strukturstrahlen oder im Freien befestigt.

- Malerei/Pulverbeschichtung: Fügt Farb- und Rostschutz hinzu - verwendet für Automobilteile (Z.B., Achsen) oder Maschinenklammern.

- Nitrieren: Erhitzen in Ammoniakgas, um eine harte Oberflächenschicht zu erzeugen - steigert die Verschleißfestigkeit für Zahnräder oder Lager.

Qualitätskontrolle und Inspektion

- Chemische Analyse: Tests den Kohlenstoffgehalt, um sicherzustellen, dass es 0,25–0,60% beträgt - entscheid.

- Mechanische Tests: Misst die Zugfestigkeit (500–900 MPa) und Aufprallzählung (30–60 J/cm²) Leistung zu bestätigen.

- Härteprüfung: Verwendet Brinell/Rockwell -Tester, um die Ergebnisse der Wärmebehandlung zu überprüfen (Z.B., 35 HRC für Achsen).

- Dimensionalprüfungen: Verwendet Bremssättel oder Laser Scanner, um die Teilgröße zu bestätigen (Z.B., Strahldicke oder Wellendurchmesser).

4. Fallstudien: Mittelgroßer Kohlenstoffstrukturstahl in Aktion

Beispiele in realer Welt zeigen, wie es technische Herausforderungen löst. Im Folgenden finden Sie drei branchenspezifische Fälle.

Fallstudie 1: Automobilachse -Herstellung

Ein LKW -Hersteller hatte Probleme mit niedrigen Kohlenstoffstahlachse unter schweren Belastungen (Z.B., Fracht transportieren). Hohe Achsen mit Kohlenstoffstahl lösten das Festigkeitsproblem, aber bei kaltem Wetter geknackt.

Lösung: Sie wechselten zu mittlerem Kohlenstoffstahl (0.45% C) Achsen, Hitze behandelt zu 38 HRC.

Ergebnisse:

- Achse Biegung vorbeigefallen 90% (behandelt 10,000 LBS von Fracht ohne Verformung).

- Das Knacken des kalten Wetters hörte auf (Auswirkungen der Zähigkeit von 45 J/cm² bei -20 ° C.).

- Herstellungskosten um gesenkt durch 15% (leichter zu maschine als hoher Kohlenstoffstahl).

Warum hat es funktioniert: Die StahlMäßige Stärke (750 MPA -Zug) Ladungen behandelt, während es istZähigkeit widersetzte sich kaltes Brödeln.

Fallstudie 2: Strukturstrahlen für ein mittleres Gebäude

Ein Bauunternehmen benötigte Strahlen für ein 10-stöckiges Bürogebäude. Low Carbon Stahlstrahlen waren zu schwach (Erforderliche mehr Support -Spalten), während Legierungsstahlstrahlen zu teuer waren.

Lösung: Sie verwendeten mit mittleren Kohlenstoffstahlstrahlen mit heiß verstrichenen Strahlen (0.30% C), verzinkt zum Rostschutz.

Ergebnisse:

- Balkenzahl reduziert durch 30% (stärker als kohlenstoffarmen Stahl, Es wurden so weniger Säulen benötigt).

- Materialkosten gesenkt nach 25% (billiger als Legierungsstahl).

- Bauzeit verkürzt durch 20% (einfacher zu schweißen als hoher Kohlenstoffstahl).

Warum hat es funktioniert: Die StahlStrukturstärke (600 MPA -Zug) Unterstützte Böden, während es istSchweißbarkeit vereinfachte Baugruppe.

Fallstudie 3: Industriegetriebeproduktion

Ein Fabrik -Fördersystem hatte hohe Kohlenstoffstahl Zahnräder, die leicht kaputt gehen (spröde) und niedrige Kohlenstoffstahl Zahnräder, die schnell abnutzten (weich).

Lösung: Sie wechselten zu mittlerem Kohlenstoffstahl (0.50% C) Getriebe, Hitze behandelt zu 40 HRC und Nitridged.

Ergebnisse:

- Gear Lebensdauer von verlängert durch 200% (steigender Verschleißfestigkeit von Nitring).

- Der Bruch fiel auf nahe Null (Zähigkeit von 35 J/cm²).

- Wartungskosten reduziert durch 60% (Weniger Zahnradersatz).

Warum hat es funktioniert: Die StahlAnsprechverantwortung für Wärmebehandlung hart erstellt, Tragenresistente Zähne, während es istZähigkeit Bruch verhindert.

5. Mittelgroßer Kohlenstoffstruktur VS. Andere Materialien

Die Eigenschaften der „mittleren Boden“ machen es besser als niedrigen/hohen Kohlenstoffstahl für ausgewogene Bedürfnisse. So vergleicht es.

Mittlerer Kohlenstoffstahl vs. Niedriger/hoher Kohlenstoffstahl

| Faktor | Mittel Kohlenstoffstahl (0.40% C) | Niedriger Kohlenstoffstahl (0.15% C) | Hoher Kohlenstoffstahl (0.80% C) |

|---|---|---|---|

| Härte | 20 – 35 HRC | 10 – 20 HRC | 55 – 65 HRC |

| Zugfestigkeit | 500 – 900 MPA | 300 – 500 MPA | 1800 – 2800 MPA |

| Verlängerung | 10 – 20% | 20 – 35% | 5 – 10% |

| Schweißbarkeit | Gut | Exzellent | Arm |

| Kosten | Mäßig ($6 – $8/kg) | Niedrig ($4 – $6/kg) | Mäßig ($8 – $12/kg) |

| Am besten für | Achsen, Balken, Getriebe | Panels, Rohre, Befestigungselemente | Schneidwerkzeuge, Federn |

Mittlerer Kohlenstoffstahl vs. Edelstahl (304)

| Faktor | Mittel Kohlenstoffstahl | 304 Edelstahl |

|---|---|---|

| Korrosionsbeständigkeit | Mäßig (braucht Beschichtung) | Exzellent (rostfrei) |

| Stärke | Höher (500 – 900 MPA) | Untere (515 MPA) |

| Kosten | Untere ($6 – $8/kg) | Höher ($15 – $20/kg) |

| Verarbeitbarkeit | Besser | Gut (langsameres Schneiden) |

| Am besten für | Strukturelle/mechanische Teile | Lebensmittelausrüstung, Meeresteile |

Mittlerer Kohlenstoffstahl vs. Aluminium

| Faktor | Mittel Kohlenstoffstahl | Aluminium |

|---|---|---|

| Stärke | Höher (500 – 900 MPA) | Untere (200 – 300 MPA) |

| Dichte | Höher (7.85 g/cm³) | Untere (2.70 g/cm³) |

| Korrosionsbeständigkeit | Schlechter (braucht Beschichtung) | Besser (natürliche Oxidschicht) |

| Kosten | Ähnlich ($6 - $ 8/kg vs. $4.4 – $6.6/kg) | |

| Am besten für | Tragende Teile (Achsen, Balken) | Leichte Teile (Autoräder, Rahmen) |

Perspektive der Yigu -Technologie auf mittelgroße Kohlenstoffstrukturstahl

Bei Yigu Technology, Wir sehen mittelgroßer Kohlenstoffstrukturstahl als „Arbeitstier“ des Ingenieur. Es ist unsere Top -Empfehlung für Kunden, die ausgewogene Kraft und Flexibilität benötigen - wie Automobilachsen, Strukturstrahlen, oder Industriegänge - wo kohlenstoffreicher Stahl zu schwach und hoher Kohlenstoffstahl zu spröde ist. Wir nutzen seine hervorragende Reaktion der Wärmebehandlung auf Schneiderhärte (Z.B., 35 HRC für Achsen, 40 HRC für Zahnräder) und kombinieren Sie es mit Galvanisierung für den Außengebrauch im Freien. Für kostenbewusste Projekte, Es liefert einen unvergleichlichen Wert: stärker als niedriger Kohlenstoffstahl ohne den Prämienpreis für Legierungsstahl. Wir verwenden es auch für benutzerdefinierte Teile, Da seine maßgünstige Verwirklichung uns schnell prototypen und die Produktion skalieren lässt.