In der schnelllebigen Welt des Gesundheitswesens, die Nachfrage nach hochwertiger Qualität, Zuverlässige medizinische Geräte und Komponenten wachsen weiter. Herstellung von medizinischen Teilen spielt eine entscheidende Rolle, um diese lebensrettenden Innovationen auf den Markt zu bringen, vom ersten Konzept bis zur endgültigen Produktion. Dieser umfassende Leitfaden untersucht die wesentlichen Strategien, Technologien, und Best Practices, die erfolgreiche medizinische Teile herstellen, Helfen Sie, die komplexe Landschaft der Vorschriften zu steuern, Qualitätsanforderungen, and production challenges.

The Importance of Strategic Medical Parts Manufacturing

Herstellung von medizinischen Teilen is not just about producing components—it’s about creating solutions that improve patient outcomes, enhance surgical precision, and streamline healthcare delivery. With the global medical device market projected to reach $602.8 Milliarden von 2028, the pressure to develop innovative products quickly while maintaining strict quality standards has never been greater.

Erfolgreich medical parts manufacturing requires a delicate balance between innovation, Vorschriftenregulierung, und Kosteneffizienz. Durch die Umsetzung der richtigen Strategien und die Partnerschaft mit erfahrenen Herstellern, Unternehmen für Medizinprodukte können Zeit-auf-Markt beschleunigen, Entwicklungsrisiken reduzieren, und stellen Sie sicher, dass ihre Produkte die höchsten Leistungsstandards und Sicherheit entsprechen.

8 Schlüsselstrategien zur Optimierung der Herstellung von medizinischen Teilen

1. Das Design zur Herstellung von Design umsetzen (DFM) Analyse

Design für die Herstellung (DFM) ist ein kritischer erster Schritt bei der Optimierung medical parts manufacturing. Dieser analytische Prozess bewertet das Design eines Teils, um sicherzustellen, dass er effizient und kostengünstig erstellt werden kann, während alle Leistungsanforderungen erfüllt werden.

Bei Protolabs, Zum Beispiel, Jedes Online -Angebot beinhaltet ein kostenloses, Automatisierte DFM -Analyse, die potenzielle Herausforderungen für die Fertigungsherstellung ermittelt. Zusätzlich, Engagierte Design -Review -Teams bieten eine Expertenberatung für verschiedene Herstellungsprozesse an, einschließlich:

- Injektionsformung

- CNC -Bearbeitung

- 3D-Druck in Industriequalität

- Blechherstellung

Für komplexere Projekte, Beratungsdesign für die Herstellungbarkeit (CDFM) Bietet eine eingehende Analyse mit spezifischen Empfehlungen zur Verbesserung der Geometrien und der Maximierung der Funktionalität. Dieser proaktive Ansatz vermieden kostspielige Neugestaltungen und Produktionsverzögerungen später im Entwicklungszyklus.

2. Nutzen Sie die Injektionsformung für medizinische Anwendungen

Injektionsformung bleibt ein Eckpfeiler von medical parts manufacturing, zahlreiche Vorteile sowohl für Prototypen als auch für die Produktion bieten. Bei korrekter Implementierung, Es kann die Produktentwicklung erheblich beschleunigen und gleichzeitig die höchsten Qualitätsstandards aufrechterhalten.

Zu den wichtigsten Vorteilen von medizinischen Injektionsformeln gehören:

- Schnelle Wende vom Prototyp zur Produktion

- Hochwertige Aluminium-Werkzeuge, die die Vorlaufzeiten auf nur Tage reduzieren

- Fähigkeit, komplexe Geometrien mit konsistenter Präzision zu produzieren

- Skalierbarkeit von niedriger Volumenproduktion bis zu Millionen von Teilen

Qualitätsüberlegungen für medizinische Injektionsformungen umfassen:

- ISO 13485 Zertifizierung, Der internationale Standard für das Qualitätsmanagement für Medizinprodukte

- Prozessvalidierung durch standardisierte Qualifikationspakete

- Klasse 8 Reinraum -Produktionsumgebungen

- Zugang zu P20- und gehärteten Stahlwerkzeugoptionen

Die Software für fortschrittliche Formflussanalyse erhöht den Prozess durch Optimierung der Gate -Platzierung weiter, Identifizierung potenzieller Stricklinien, Schwierigkeiten zu füllen, und geeignete Materialien empfehlen.

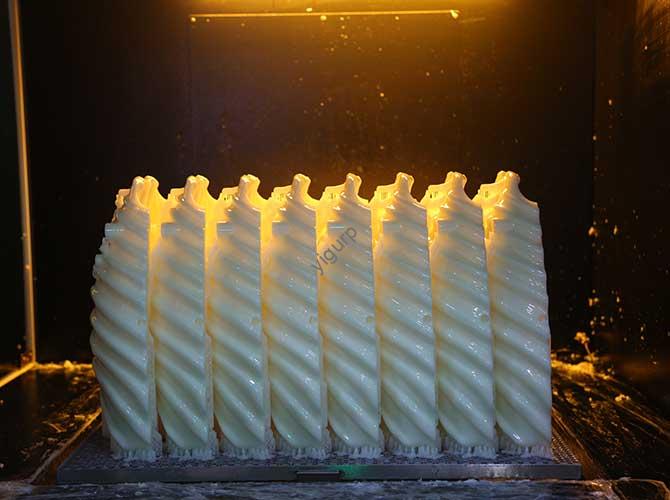

3. Beschleunigen Sie das Prototyping mit Multi-Cavity-Werkzeug

In der schnelllebigen Welt von medical parts manufacturing, Die Fähigkeit, schnell zu iterieren. Mit Multi-Cavity-Tools können Hersteller mehrere Versionen desselben Prototyps gleichzeitig mit Endverbrauchsmaterialien produzieren.

Dieser Ansatz bietet mehrere Vorteile:

- Schnellere Tests und Validierung von Designvariationen

- Verbesserte Fähigkeit, die Leistung über mehrere Prototypen hinweg zu vergleichen

- Erhöhte Effizienz des Produktionsvolumens

- Reduzierte Kosten pro Tag für höhere Volumenläufe

Während der Covid-19-Pandemie, Diese Fähigkeit wurde besonders wertvoll, Ermöglicht den Herstellern, kritische medizinische Komponenten für Beatmungsgeräte schnell zu entwickeln und zu testen, Atemmasken, und diagnostische Geräte.

4. Verwenden Sie den Metall -3D -Druck für komplexe Komponenten

Direkter Metalllasersintern (DMLs) hat sich als Game-Changer in entwickelt medical parts manufacturing, Besonders für Komplexe, Hochvorbereitete Komponenten. Diese additive Fertigungstechnologie baut Teile für Schicht mit Metallpulver auf, Aktivieren von Geometrien, die bei herkömmlichen Fertigungsmethoden unmöglich wären.

Gemeinsame Materialien, die im 3D -Druck von medizinischem Metall verwendet werden:

- Edelstahl (17-4 PH & 316L)

- Aluminium (Alsi10mg)

- Kobaltchrom (Coucr)

- Inconel (In718)

- Titan (Ti-6al-4V)

DMLS bietet erhebliche Vorteile für medizinische Anwendungen, einschließlich:

- Produktion von chirurgischen Werkzeugen mit ultrafeinen Merkmalen

- Schaffung von medizinischen Komponenten mit organischer Sprache, Patientenspezifische Formen

- Reduzierte Werkzeugkosten im Vergleich zur herkömmlichen Fertigung

- Schnelle Wende, mit Prototypen, die häufig innerhalb von Tagen verfügbar sind

Diese Technologie ist besonders wertvoll, um benutzerdefinierte Implantate und spezielle chirurgische Instrumente zu erstellen, die anspruchsvolle Spezifikationen erfordern.

5. Verbessern Sie die Leistung mit strategischen Veredelungsoptionen

Nachbearbeitung und Fertigstellung spielen eine entscheidende Rolle in medical parts manufacturing, Verbesserung sowohl die Funktionalität als auch die Ästhetik geformter Komponenten. Die richtigen Finishing -Techniken können Teile stärken, Verbesserung der Biokompatibilität, und präzise Anpassung ermöglichen.

Zu den allgemeinen Veredelungsoptionen für medizinische Teile gehören:

- Form Texturierung für verbesserten Griffe oder verringerte Reibung

- Gewindeeinsätze für die sichere Baugruppe

- Padendruck für eindeutige Identifizierung und Kennzeichnung

- Wärmeverletzung für stark, Zuverlässige Verbindungen

- Lasergravur für eine dauerhafte Teilmarkierung

- Grundlegende Montagedienste für vereinfachte Produktion

Hämosonik, eine Medizinproduktionsfirma, Kürzlich verwendete Wärmeverletzung und Pad -Druckdienste für ihre Quantra -System -Blutanalyse -Maschine, Zu zeigen, wie strategische Veredelung sowohl die Funktion als auch die Benutzerfreundlichkeit verbessern kann.

6. Wählen Sie die richtigen Materialien für medizinische Anwendungen aus

Die Materialauswahl ist eine kritische Entscheidung in medical parts manufacturing, direkte Auswirkungen auf die Leistung, Biokompatibilität, Sterilisationsfähigkeit, und Kosten. Das ideale Material hängt von der spezifischen Anwendung ab, mit Überlegungen einschließlich Stärke, Flexibilität, chemischer Widerstand, und thermische Eigenschaften.

| Materialtyp | Schlüsseleigenschaften | Gemeinsame Anwendungen |

| Hochtempolastik (SPÄHEN, Pei) | Hochtemperaturbeständigkeit, Kriechwiderstand | Teile, die eine Autoklavensterilisation erfordern |

| Medizinisches Silikonkautschuk | Ausgezeichneter thermischer/chemischer Widerstand, Biokompatibilität | Hautkontaktanwendungen, Siegel |

| Kohlenstoff -RPU/FPU | Steifheit, Haltbarkeit | Prototypen im späten Stadium, Endverwendungsgeräte |

| Micro-Auflösung abs-ähnlich | Feine Detailfähigkeit (0.0025 In. Merkmale) | Präzisionsinstrumentierung, Diagnostik |

| Transparentes ABS-ähnlich/PC-ähnlich | Optische Klarheit | Objektive, Mikrofluidische Komponenten, Gehäuse |

| Medizinische Legierungen | Stärke, Korrosionsbeständigkeit, Temperaturtoleranz | Chirurgische Instrumente, Implantate |

Für Unternehmen mit proprietären Materialien, Arbeiten mit Herstellern, die die wichtigsten Materialeigenschaften entsprechen können - wie Elastizität, Härte, und Stärke - bringt Prototypen genau dar.

7. Legen Sie ein robustes Qualitätsmanagementsystem ein

In medical parts manufacturing, Qualität ist nicht verhandelbar. Ein umfassendes Qualitätsmanagementsystem gewährleistet Konsistenz, Zuverlässigkeit, und Einhaltung der regulatorischen Anforderungen während des gesamten Produktionsprozesses.

Zu den wichtigsten Elementen eines effektiven Qualitätssystems gehören:

Zum Injektionsforming:

- Balkencodierung für verbesserte Rückverfolgbarkeit

- Strenge Teilnummer- und Materialkontrollen

- Kalibrierte Trocknungsgeräte für thermoplastische Harze

- Dokumentierte dimensionale Inspektionen zu Beginn und während der Produktion

- Stündliche visuelle Inspektionen, um Standards aufrechtzuerhalten

- Aufgenommene Druckeinstellungen für wiederholbare Produktion

- Wissenschaftliche Formmethode zur Prozessoptimierung

Für 3D -Druck:

- Software-fähige Produktionsanweisungen

- Umfassende Checklisten vor dem Bau von Materialverifizierung

- Echtzeit-Temperaturüberwachung und -anpassung

- Digitale Verfolgung aller Teile durch Produktion

- ISO 9001 Zertifizierung für alle 3D -Druckdienste

- AS9100 -Zertifizierung für selektives Lasersintern, Multi -Jet -Fusion, und DMLS -Prozesse

Diese Qualitätsmaßnahmen stellen sicher, dass jeder medizinische Teil den anspruchsvollen Standards für Anträge im Gesundheitswesen entspricht.

8. Stromlinieninspektionen rationalisieren

Effektive Inspektionsprozesse sind wichtig, um die Teilkonformität zu überprüfen und die Qualität in der Qualität zu erhalten medical parts manufacturing. Eine robuste Inspektionsstrategie kombiniert statistische Stichproben, regelmäßige Überprüfungen, und fortschrittliche Messtechnologien zur Gewährleistung der Einhaltung.

Inspektionsfähigkeiten sollten einschließen:

- Customisierte Inspektionsberichte basierend auf Service- und Inspektionsniveausanforderungen

- Statistische und periodische Stichprobe für Kosmetika und Abmessungen

- Kalibrierte Messgeräte mit dokumentierten Kalibrierungsprogrammen

- Verbesserte digitale Inspektion auf kritische Dimensionen (bis zu 12 Messungen)

- Hochgeschwindigkeits-3D-Scan mit CAD-Vergleich für die Berichterstattung über visuelle Qualität

- Konventionelle Inspektionsberichte von Drittanbietern für die erste Artikelprüfung (Fai)

- Materialtest auf Zugfestigkeit und Härte

- Porosity and grain structure analysis for metal 3D-printed parts

These inspection methods provide the documentation and verification needed to support regulatory submissions and ensure patient safety.

Yigu Technology’s Perspective on Modern Medical Parts Manufacturing

Yigu Technology recognizes that medical parts manufacturing demands precision, Einhaltung, und Innovation. By integrating advanced technologies like DFM analysis, Metall 3D -Druck, and strict quality systems, manufacturers can meet healthcare’s evolving needs. We believe successful partnerships between device companies and manufacturers, focusing on material expertise and rapid prototyping, will drive the next generation of life-saving medical technologies.

Häufig gestellte Fragen (FAQ)

Q1: What certifications should a medical parts manufacturer hold?

A1: Reputable medical parts manufacturers should hold ISO 13485 Zertifizierung, Der internationale Standard für das Qualitätsmanagement für Medizinprodukte. For 3D printing services, ISO 9001 and AS9100 certifications demonstrate commitment to quality.

Q2: How can medical parts manufacturing accelerate time-to-market?

A2: Accelerated time-to-market is achieved through strategies like DFM analysis to prevent redesigns, rapid prototyping with 3D printing, multi-cavity tooling for fast iterations, and integrated end-to-end manufacturing processes.

Q3: What materials are best for medical parts requiring sterilization?

A3: High-temperature plastics like PEEK and PEI (Ultem) are excellent choices for parts requiring autoclave sterilization. Medical-grade silicone rubbers also withstand repeated sterilization cycles while maintaining biocompatibility.