Polycarbonat (PC) Injektionsformteile bleibt ein kritischer Herstellungsprozess zur Herstellung von Kunststoffkomponenten mit leistungsstarker Leistung, Doch Ingenieure begegnen häufig Hürden wie Materialverschlechterung, Oberflächenunfälle, Und Inkonsistente dimensionale Genauigkeit. Dieser erweiterte Leitfaden beinhaltet die Best Practices und die technischen Erkenntnisse der Branche, um diese Herausforderungen zu bewältigen und gleichzeitig fortschrittliche Techniken und materielle Überlegungen für erfolgreiche zu untersuchen PC -Injektion Ergebnisse.

Die einzigartigen Vorteile von PC -Injektionsformeln

Außergewöhnliche Kombination von Polycarbonat von optische Klarheit (86% leichte Durchlässigkeit), Schlagfestigkeit (12.0-16.0 Izod), Und Wärmestabilität (270-280° F Wärmeablenkung) macht es in verschiedenen Sektoren unverzichtbar. Im Gegensatz zu alternativen Materialien, PC behält seine mechanischen Eigenschaften über einen breiten Temperaturbereich bei, bieten unterschiedliche Vorteile:

| Schlüsseleigenschaft | Vorteil | Kritische Anwendungen |

| Stärke mit hoher Aufprall | Stand plötzlicher Kraft, ohne zu zerbrechen | Sicherheitsausrüstung, Automobilkomponenten |

| Optische Transparenz | Klare Sicht mit minimalem Dunst (<1%) | Objektive, Medizinprodukte, Anzeigeabdeckungen |

| Thermischer Widerstand | Führt in extremen Temperaturumgebungen durch | LED -Beleuchtung, Industriehäuse |

| Dimensionsstabilität | Beibehält Toleranzen (± 0,1 mm) unter Stress | Präzisionsmechanische Teile |

PC -Injektionsformung übertrifft Prozesse wie Bearbeitung und Thermoformierung in der Produktion mit hoher Volumen, Liefern Sie niedrigere Kostenkosten bei der Aufrechterhaltung komplexer Geometrien und enger Toleranzen.

Essentielle Materialvorbereitung für die PC -Injektion

Die richtige Materialhandhabung ist grundlegend für erfolgreich PC -Injektion. Polycarbonatpellets absorbieren bis zu 0.3% Feuchtigkeit im Inneren 24 Std., das kann verursachen Silberstreifen, Spreizmarken, Und Verschlechterung der mechanischen Eigenschaft. Befolgen Sie diese kritischen Schritte:

- Trocknungsparameter: 100-120° C für 3-4 Stunden in einem entfeuchtenden Trockner

- Feuchtigkeitsprüfung: Verwenden Sie ein Taupunktmesser, um dies zu bestätigen <0.02% Feuchtigkeitsinhalt

- Lagerung: Halten Sie das getrocknete Material in versiegelten Behältern mit Trockenmittel, um eine Reabsorption zu verhindern

- Kontaminationskontrolle: Stellen Sie sicher

Für eine verbesserte Verarbeitung, halten mit Glas gefüllte PC-Noten für eine verbesserte Steifheit oder UV-stabilisierte Formulierungen Für Anwendungen im Freien, Die Trocknungszeiten für modifizierte Noten entsprechend einstellen.

Erweiterte Prozessparameter für eine optimale PC -Injektion

Genaue Kontrolle von PC -Injektionsformparameter Wirkt sich direkt auf die Qualität und die Produktionseffizienz aus. Die folgenden optimierten Einstellungen Balance Flowability und Materialintegrität:

| Parameter | Optimaler Bereich | Auswirkungen auf die Teilqualität |

| Schmelztemperatur | 300-350° C (572-662° F) | Niedrigere Temperaturen (300-320° C) Für hohe MFR -Noten; höher (340-350° C) Für niedrige Durchflussformulierungen |

| Injektionsdruck | 70-100 MPA | Verhindert kurze Aufnahmen in dünnwandigen Abschnitten (<1mm) |

| Schimmelpilztemperatur | 150-174° C (302-345° F) | Reduziert den inneren Stress und verbessert die Oberfläche |

| Schraubengeschwindigkeit | 50-80 Drehzahl | Mäßige Geschwindigkeiten verhindern die durch eine scherinduzierte Verschlechterung |

| Rückdruck | 5-15 Bar | Verstärkt die Schmelze Gleichmäßigkeit ohne übermäßige Erhitzen |

Tipp: Für komplexe Geometrien, implementieren Sequentielle Ventil -Gating Umflussfronten zu steuern und Schweißlinien zu minimieren, Besonders kritisch für optische Komponenten.

Fehlerbehebung mit häufigen PC -Injektionsfehlern

Auch mit präzisen Kontrollen, Herausforderungen können auftreten. Dieser erweiterte Leitfaden zur Fehlerbehebung befasst sich mit zusätzlichen allgemeinen Problemen:

| Defekt | Grundursache | Lösung |

| Silberstreifen | Feuchtigkeit oder gefangene Luft | Erhöhen Sie die Trocknungszeit; Entlüftung hinzufügen; Einspritzgeschwindigkeit reduzieren |

| Schweißlinien | Schlechte Integration der Flussfront | Schmelztemperatur erhöhen; Optimieren Sie die Gate -Position mit Formflussanalyse |

| Waschbecken Markierungen | Ungleichmäßige Kühlung in dicken Abschnitten | Kompressionsformen implementieren; Verlängerung der Haltezeit |

| Vergilbt | Wärmeabbau | Reduzieren Sie die Lauftemperatur; Verkürzung der Aufenthaltszeit |

| Blitz | Übermäßiger Druck oder Schimmelfehlanpassung | Erhöhen Sie die Klemmkraft; Schimmelpilze auf Verschleiß inspizieren; Injektionsdruck reduzieren |

| Warping | Ungleichmäßige Kühlung oder Restspannung | Verbesserung der Schimmelkühlkanäle; Implementieren Sie das Glühen nach dem Prozess |

Pro Insight: Verwenden Statistische Prozesskontrolle (SPC) Überwachung kritischer Parameter und Erkennung von Variationen, bevor sie die Teilqualität beeinflussen.

Erweiterte PC -Injektionsformtechniken

Innovative Ansätze stellen spezifische Herausforderungen in PC -Injektion:

Optische Form für Präzisionskomponenten

Diese ultra-Präzisionstechnik erzeugt optische Teile mit <1% Dunst ohne sekundäres Polieren. Kritisch für Linsen und Lichtführer, es erfordert:

- Spiegel-finische Schimmelpilzflächen (Ra <0.02μm)

- Enge Temperaturregelung (± 1 ° C)

- Langsame Einspritzgeschwindigkeiten, um die durchflussinduzierte Doppelbrechung zu verhindern

Wasserunterstützte Injektionsformung

Ideal für hohle Teile wie Griffe und Röhren, Diese Methode:

- Verwendet Hochdruckwasser (10-30 MPA) Um geschmolzene PC zu zahlen

- Erreicht eine gleichmäßige Wandstärke (± 0,05 mm)

- Reduziert die Zykluszeiten durch 20-30% im Vergleich zu herkömmlichen Formteilen

- Verbessert die Oberflächenfinish bei internen Merkmalen

Zweikomponentenformung

Kombiniert PC mit anderen Materialien (Elastomere, Verschiedene Polymere) multifunktionale Teile erstellen:

- Überlieben für Soft-Touch-Griffe auf medizinischen Geräten

- Co-Injektion für kostensparende Kernmaterialien mit PC-Außenbereiche

- Bi-Injektion für farbangepasste Komponenten ohne Montage

Umfassende Entwurfsrichtlinien für PC -Injektionsformungen

Effektives Teildesign minimiert Defekte und senkt die Produktionskosten:

- Wandstärke: Beibehalten 1-3,8 mm (0.04-0.15 Zoll) mit allmählichen Übergängen, um Spannungskonzentrationen zu verhindern

- Rippendesign: Rippendicke sollte sein 50-60% von angrenzenden Wänden; Höhe begrenzt auf 3x Wandstärke

- Eckradien: Mindestens 3 mm Radius, um die Spannung zu verringern und den Fluss zu verbessern

- Entwurfswinkel: 0.5-3° pro Seite, Erhöhen Sie für strukturierte Oberflächen

- Gate -Platzierung: Positionieren Sie Tore, um eine ausgewogene Füllung zu erleichtern; Verwenden Sie die Formflussanalyse, um zu optimieren

- Unterkuppelt: Minimieren, wenn möglich; Verwenden Sie Seitenzüge oder zusammenklappbare Kerne für notwendige Merkmale

Design für die Herstellung (DFM) Tipp: Integrieren Selbstbeauftragte Merkmale Nach Möglichkeit, Montageschritte zu beseitigen und die Teilkonsistenz zu verbessern.

Führende PC -Injektionsformmaschinenmarken

Die Auswahl geeigneter Geräte ist für erfolgreiche entscheidend PC -Injektion. Zu den Top -Herstellern gehören:

- Negri bossi: Bekannt für die Präzisionskontrolle in optischen Anwendungen

- Arburg: Spezialmaschinen für Mikro-Molding-PC-Komponenten

- Toshiba: Hochleistungsmaschinen für große PC-Formteile

- Engel: Erweiterte Prozesskontrolle für die konsistente Produktion mit hoher Volumen

- Heiser: Spezielle Systeme für medizinische PC-Formteile

Perspektive der Yigu -Technologie auf PC -Injektionsformung

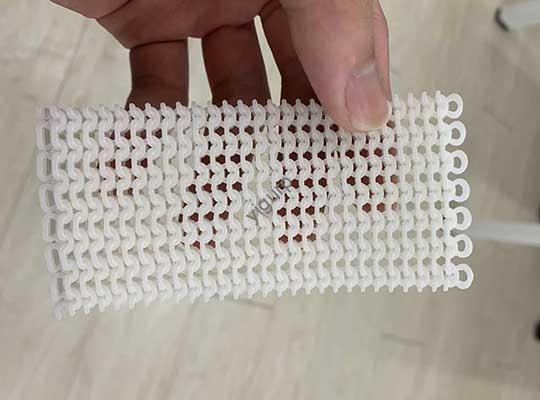

Als vertrauenswürdiger schneller Prototyping -Lieferant, Die Yigu -Technologie betont das Prototyping als Grundlage für erfolgreiche PC -Injektion. Wir validieren Designs mit 3D-gedruckten Prototypen, Testform, fit, und funktionieren vor Schimmelpilzinvestitionen. Unsere Fachkenntnisse in der Materialauswahl-vom Standard bis zu den PC-Noten mit hoher Fluss-vermitteln optimale Prozessparameter, Reduzierung von Formrevisionen und liefern qualitativ hochwertige PC-Teile effizient vom Prototyp zur Produktion.

Häufig gestellte Fragen zum PC -Injektionsforming

- Was sind die wichtigsten Unterschiede zwischen PC- und Acrylinjektionsleisten?

PC bietet im Vergleich zu Acrylic überlegene Auswirkungen und Temperaturbereich, erfordert jedoch höhere Verarbeitungstemperaturen. PC behält die Klarheit unter Stress bei, Machen Sie es besser für tragende transparente Teile.

- Wie wirkt sich der Glasgehalt auf das PC -Injektionsformwerk aus??

Glasgefüllter PC verbessert die Steifheit und die dimensionale Stabilität, erhöht jedoch die Viskosität, Erfordernde höhere Einspritzdrücke und potenziell zu einem größeren Schimmelpilzverschleiß. Typische Glasinhalte reichen von 10-40%.

- Welche Nachbearbeitungsoptionen sind für inspritzgeformte PC-Teile verfügbar?

PC -Teile können geglüht werden, um Reststress zu reduzieren, mit spezialisierten Beschichtungen gestrichen, mit Ultraschallschweißen gebunden, oder poliert, um die optische Klarheit für kritische Anwendungen zu verbessern.

Durch die Implementierung dieser fortschrittlichen Techniken und Best Practices, Hersteller können die Fähigkeiten von vollständig nutzen PC -Injektionsformung qualitativ hochwertige Produkte produzieren, kostengünstige Komponenten in Branchen.