Wenn es darum geht, eine qualitativ hochwertige Schaffung zu schaffen Polypropylen (Pp) Prototypteile, Hersteller stehen häufig vor Herausforderungen wie das Gleichgewicht der dimensionalen Stabilität, Erfüllung der Anforderungen an die strenge Oberflächenbearbeitung, und Effizienz sicherstellen. Eine Lösung, die auffällt Schweizer Maschinen- Ausstattung für Präzision und Vielseitigkeit. Dieser Artikel taucht in die Art und Weise ein, wie Schweizer Maschinen PP -Prototyping -Schmerzpunkte ansprechen, Abdeckung alles von materiellen Merkmalen bis hin zu realen Anwendungen.

1. Material- und Teilmerkmale: Warum PP -Prototypteile spezielle Bearbeitung fordern

Polypropylen (Pp) ist eine beliebte Wahl für Prototypen aufgrund seiner hervorragenden mechanischen und thermischen Eigenschaften, Aber seine einzigartigen Eigenschaften erfordern eine sorgfältige Bearbeitung. Lassen Sie uns die wichtigsten Eigenschaften aufschlüsseln, die den Prozess beeinflussen:

| Merkmal | Beschreibung | Auswirkungen auf die Bearbeitung |

| Mechanische Eigenschaften | Resistenz mit hoher Wirkung, niedrige Dichte, und mäßige Zugfestigkeit. | Erfordert Schneidwerkzeuge, die das Chipping vermeiden; Übermäßige Kraft kann das Teil deformieren. |

| Wärmeeigenschaften | Niedriger Schmelzpunkt (160–170 ° C.) und schlechter Wärmefestigkeit. | Risiko einer thermischen Verformung während der Hochgeschwindigkeitsbearbeitung; Kühlmittelverbrauch ist kritisch. |

| Dimensionsstabilität | Anfällig für Schrumpfungen (1–2,5%) Nach der Bearbeitung, Besonders bei Temperaturänderungen. | Erfordert eine präzise Kontrolle über Schneiden von Geschwindigkeiten und die Abkühlung nach der Herstellung. |

| Anforderungen an die Oberfläche | Prototypen benötigen oft glatte Oberflächen (RA 0,8-3,2 μm) zum Testen oder Demonstration. | Benötigt scharfe Werkzeuge und optimierte Futterraten, um Rough zu vermeiden, ungleiche Oberflächen. |

Die große Frage: Wie machen diese Merkmale Schweizer Maschinen besser passen als Standardfahrer? Im Gegensatz zu herkömmlichen Geräten, Schweizertyp-Maschinen exzentieren sich beim Umgang mit Materialien mit geringer thermischer Stabilität-ihr Design minimiert Vibrationen und Wärmeaufbau, addressing PP’s biggest machining challenges.

2. Swiss-Type Machine Features: The Tools That Make PP Prototyping Precise

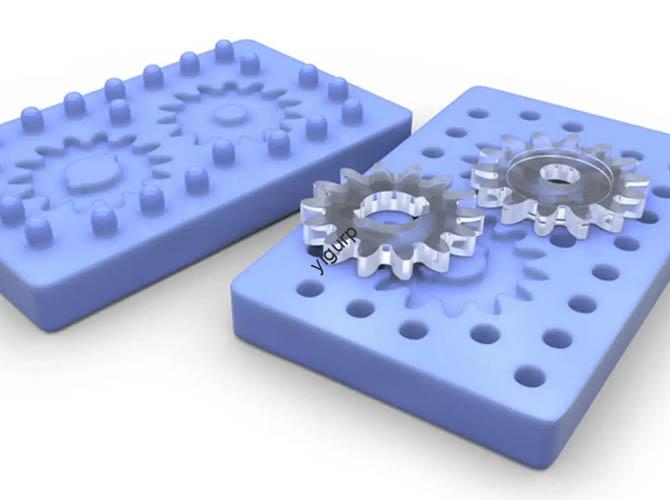

Schweizer Drehmaschinen are engineered for high-precision, small-to-medium-sized parts—perfect for PP prototypes. Their core features directly address the material’s needs:

- Führungsbuchse: A defining feature that supports the bar stock close to the cutting area. This reduces deflection, kritisch für die Aufrechterhaltung Dimensionsstabilität in PP (which bends easily under pressure).

- Multiple Spindles: Most Swiss-type machines have 2–6 spindles, enabling simultaneous turning, Mahlen, und bohren. This cuts down prototype lead times by 30–50% compared to single-spindle machines.

- Bar Feeding: Automated bar feeders let the machine run unattended for hours. Für Prototypen mit niedrigem Volumen, this eliminates manual loading errors and ensures consistent part quality.

- Hohe Präzision: Swiss-type machines achieve tolerances as tight as ±0.001 mm—essential for PP parts that require strict tolerance verification (Z.B., Prototypen für medizinische Geräte).

- Compact Design: Their small footprint saves floor space, making them ideal for custom manufacturing shops focused on rapid prototyping.

- Automation Capabilities: Integrate with robots or inspection systems for end-to-end automation. This is a game-changer for iterative prototyping, where quick design tweaks and re-runs are common.

3. Machining Process and Techniques: Step-by-Step Guide to Perfect PP Prototypes

To machine PP prototype parts successfully with a Swiss-type machine, follow this optimized process. We’ll focus on key steps, Werkzeugauswahl, and parameter tuning:

Schritt 1: Vorbereitung Vorbereitung

- Materialauswahl: Choose PP grades based on prototype use (Z.B., impact-modified PP for automotive parts, medical-grade PP for devices).

- Werkzeugauswahl: Opt for carbide tools with sharp, polished edges—high-speed steel (HSS) tools wear too quickly. For turning, use positive rake angles to reduce cutting force; for drilling, use parabolic-flute drills to avoid chip clogging.

Schritt 2: Set Up the Swiss-Type Machine

- Installieren Sie die Führungsbuchse (ensure it’s clean and properly aligned to prevent bar vibration).

- Load PP bar stock into the bar feeding system—cut bars to length first to minimize waste for prototypes.

- Calibrate the machine’s spindles for simultaneous operations (Z.B., turning on the main spindle, milling on the sub-spindle).

Schritt 3: Optimize Cutting Parameters

The wrong feed rates or cutting speeds can ruin PP prototypes. Use this table as a starting point:

| Betrieb | Schnittgeschwindigkeit (m/my) | Futterrate (mm/U) | Coolant Type |

| Drehen | 100–150 | 0.1–0,2 | Wasserlöslich (to avoid thermal deformation) |

| Mahlen | 80–120 | 0.05–0,1 | Mist coolant (for better chip evacuation) |

| Bohren | 60–100 | 0.03–0,08 | Flood coolant (to cool the drill bit) |

Schritt 4: Monitor and Adjust

- Verwenden tool wear monitoring (most modern Swiss-type machines have built-in sensors) to replace tools before they dull—dull tools cause rough surfaces and dimensional errors.

- Pause periodically to check for thermal deformation—if the part feels warm, reduce cutting speed or increase coolant flow.

4. Qualitätskontrolle und Tests: Ensuring PP Prototypes Meet Standards

Für Prototypen, quality isn’t just about looks—it’s about reliability for testing. Swiss-type machines simplify quality control (QC) with their precision, but follow these steps to guarantee success:

- Dimensionale Inspektion: Verwenden Sie eine Koordinatenmessmaschine (CMM) to check key dimensions against CAD models. Swiss-type machines’ tight tolerances mean most parts pass this step on the first try.

- Surface Roughness Measurement: Use a profilometer to verify surface finish (aim for Ra 0.8–3.2 μm). If surfaces are too rough, adjust feed rates or sharpen tools.

- Tolerance Verification: Cross-check critical features (Z.B., Lochdurchmesser, thread depths) with gauges. Swiss-type machines’ multiple spindles ensure features are aligned, reducing tolerance deviations.

- Nicht-zerstörerische Tests (Ndt): For load-bearing prototypes (Z.B., Automobilkomponenten), use ultrasonic testing to detect internal cracks—PP’s low density makes NDT quick and accurate.

- Statistische Prozesskontrolle (SPC): Track data like cutting speeds and tool wear over multiple prototype runs. This helps identify trends (Z.B., “coolant temperature above 25°C causes shrinkage”) and refine the process.

By combining the machine’s precision with rigorous QC, you can ensure PP prototypes meet quality assurance standards for industries like medical devices and aerospace.

5. Applications and Industries: Where Swiss-Machined PP Prototypes Shine

Swiss-type machining of PP prototypes isn’t limited to one sector—it’s used across industries where precision and speed matter. Here are the top use cases:

- Automobilindustrie: Prototypes for interior components (Z.B., Tassenhalter, Türgriffe) benefit from PP’s impact resistance and Swiss-type machines’ ability to create complex shapes (via milling/drilling).

- Medizinprodukte: Disposable tool prototypes (Z.B., Spritzenköpfe) require medical-grade PP and tight tolerances—Swiss-type machines’ automation ensures sterile, konsistente Teile.

- Elektronik: PP prototypes for battery casings need dimensional stability to fit components. Swiss-type machines’ guide bushings prevent warping during machining.

- Luft- und Raumfahrt: Lightweight PP brackets for aircraft interiors demand high precision—Swiss-type machines’ ±0.001 mm tolerance meets aerospace standards.

- Verbraucherprodukte: Prototypes for toys or kitchenware often need smooth surfaces—optimized feed rates on Swiss-type machines deliver the required finish without extra polishing.

Perspektive der Yigu -Technologie

Bei Yigu Technology, we’ve seen firsthand how Swiss-type machines transform PP prototyping. Many clients initially struggle with PP’s thermal deformation and shrinkage—issues our Swiss-type solutions solve by combining precise coolant control and guide bushing stability. Für schnelle Prototypen, the machines’ automation cuts lead times by 40% durchschnittlich, helping clients iterate faster. We recommend pairing carbide tools with our custom bar feeding systems for PP parts—this combo balances speed and quality, ensuring prototypes are ready for testing in days, keine Wochen.

FAQ

1. Can Swiss-type machines handle large PP prototype parts?

Swiss-type machines excel at small-to-medium parts (typically up to 32 mm im Durchmesser). For larger PP prototypes, you can use a Swiss-type machine for critical small features (Z.B., Löcher) and finish the part on a standard lathe—this hybrid approach maintains precision.

2. How does coolant selection affect PP prototype machining?

Avoid oil-based coolants—they can stain PP and increase thermal buildup. Stattdessen, use water-soluble coolants with a concentration of 5–10%. This keeps the part cool (preventing melting) and improves chip evacuation, leading to smoother surfaces.

3. Ist schweizerische Bearbeitung kostengünstig für PP-Prototypen mit niedrigem Volumen?

Ja! Während Schweizer Maschinen höhere Vorabkosten haben, Ihre Geschwindigkeit und Automatisierung verkürzen die Arbeitszeit. Für 10–50 Prototypteile, Die Gesamtkosten liegen häufig um 20–30% niedriger als die Standard -Drehungen - plus, Weniger Mängel bedeuten weniger materielle Abfälle (kritisch für teure PP-Klassen wie medizinischer Qualität).