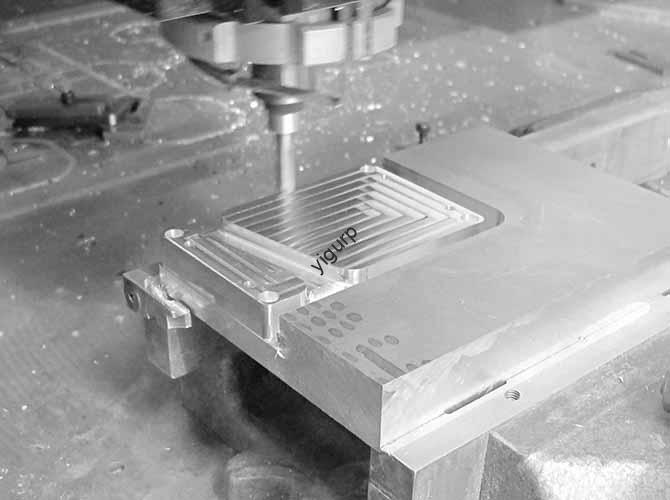

Das Stufenproblem der CNC-Bearbeitungsebene – sichtbar, Unebene Grate an Werkzeugverbindungen oder Oberflächenübergängen beeinträchtigen die Präzision der Teile, Oberflächenqualität, und sogar Funktionalität (Z.B., Dichtungsleistung für flache Bauteile). Dieses Problem ist auf mehrere miteinander verbundene Faktoren zurückzuführen, vom Werkzeugverschleiß bis hin zu Programmierlücken. In diesem Artikel werden die Ursachen systematisch aufgeschlüsselt, zielgerichtete Lösungen, und vorbeugende Maßnahmen, die Ihnen helfen, ebene Stufen effektiv zu beseitigen.

1. Ursachen & Lösungen: Werkzeugbezogene Faktoren

Werkzeuge sind der direkte „Kontaktpunkt“ zwischen Maschine und Werkstück – jeder Werkzeugdefekt oder jede Fehlbedienung führt oft zu Schritten. Nachfolgend finden Sie eine Kausalkettenanalyse häufiger Toolprobleme und deren Behebung:

| Werkzeugproblem | Manifestation | Lösung | Erweiterte Optimierung |

| Werkzeugverschleiß/-beschädigung | Lokaler Verschleiß oder Absplitterungen an der Schneidkante führen zu einem ungleichmäßigen Materialabtrag, Bilden von Stufen an Werkzeugwegen. | Ersetzen Sie abgenutzte Werkzeuge sofort; für Wendeschneidplatten, Überprüfen Sie die Kantenintegrität alle 200–300 Bearbeitungszyklen. | Verwenden Diamantbeschichtete Klingen oder polykristalliner Diamant (PCD) Werkzeuge – verbessert die Verschleißfestigkeit um das 3- bis 5-fache, Reduzierung kumulativer Fehler durch Werkzeugverlust. |

| Inkonsistenter Werkzeugdurchmesser | Nach Werkzeugwechsel, Durchmesserunterschiede zwischen alten und neuen Werkzeugen führen zu Tiefenabweichungen (Z.B., A 0.02 mm Durchmesser Spalt führt zu 0.01 mm Stufenhöhe). | Implementieren Sie eine einheitliche Werkzeugverwaltung: Beschriften Sie Werkzeuge nach Durchmesser (Z.B., „φ10,00 mm Schaftfräser Nr. 3“) und kalibrieren Sie neue Werkzeuge vor der Verwendung. | Verwenden Sie a Werkzeugvoreinstellgerät zur Messung von Durchmesser und Länge mit einer Genauigkeit von ±0,001 mm; Speichern Sie Daten im CNC-System zur automatischen Kompensation. |

| Fehler bei der Toolinstallation | Lose Spannzangen oder Aluminiumschlacke im Spindelkegelloch verursachen eine Durchbiegung des Werkzeugs (≥0,03 mm) oder Fehlausrichtung, was zu ungleichmäßigem Schneiden führt. | Reinigen Sie die Kegellöcher der Spindel und die Kontaktflächen der Spannzange mit Alkohol; Installieren Sie die Werkzeuge und Drehmomentspannzangen gemäß den Herstellerangaben neu (Z.B., 25 N·m für ER32-Spannzangen). | Ersetzen Sie Standardspannzangen durch hydraulische oder Schrumpfspannzangen– reduziert den Rundlauf auf <0.005 mm, Gewährleistung einer stabilen Werkzeugpositionierung. |

2. Ausrüstung & Parameteroptimierung zur Eliminierung von Schritten

Maschinensteifigkeit und Schnittparameter wirken sich direkt auf die Oberflächenglätte aus. Nutzen Sie diese Kontrast- und Struktur, um suboptimale Setups zu identifizieren und zu korrigieren:

2.1 Überprüfung des mechanischen Zustands von Werkzeugmaschinen

Eine schlechte Maschinenwartung führt oft zu periodischen oder zufälligen Schritten. Konzentrieren Sie sich auf diese kritischen Komponenten:

| Komponente | Problemsymptom | Wartungslösung |

| Kugelumlaufspindel-Drucklager | Verschleiß verursacht Bewegungsverzögerung (≥0,01 mm) oder Jitter, Alle 10–20 mm regelmäßige Stufen bilden. | Leitspindeln alle mit Lithiumfett schmieren 50 Betriebsstunden; Ersetzen Sie die Lager, wenn das Spiel größer ist 0.005 mm. |

| Führungsschienen | Verschmutzung oder Verschleiß erhöhen die Reibung, Dies führt zu ungleichmäßigen Vorschubgeschwindigkeiten und unregelmäßigen Schritten. | Führungsschienen täglich mit einem fusselfreien Tuch reinigen; Überprüfen Sie die Schiene auf Kratzer – reparieren Sie sie mit Präzisionsschleifen, wenn Schäden festgestellt werden. |

| Spindel | Spindelrundlauf (>0.005 mm) verursacht Werkzeugvibrationen, Erstellen wellenförmiger Stufen auf großen Flächen. | Führen Sie vierteljährlich ein dynamisches Auswuchten der Spindel durch; Tauschen Sie die Spindellager aus, wenn die Unrundheit die Toleranz überschreitet. |

2.2 Anpassung der Schnittparameter

Aggressive Parameter (schnelles Futter, tiefe Schnitte) lösen Vibrationen und Aufbaukanten aus – indirekte Ursachen für Tritte. Befolgen Sie diese linearen Richtlinien:

- Schnitttiefe reduzieren: Zum Abschluss, Schnitttiefe begrenzen (AP) auf 0,1–0,3 mm (vs. 0.5–1 mm zum Schruppen). Flache Schnitte minimieren Werkzeugablenkung und Wärmestau.

- Optimieren Sie die Vorschubgeschwindigkeit: Niedrigere Vorschubgeschwindigkeit (F) zum Schlichten auf 0,05–0,1 mm/U (Z.B., aus 0.15 mm/U). Langsame Vorschübe reduzieren die Spanlast und die Aufbauschneidenbildung.

- Schnittgeschwindigkeit erhöhen: Für Aluminiumlegierungen, Geschwindigkeit erhöhen (Vc) bis 300–500 m/min; für Stahl, 100–200 m/i. Höhere Geschwindigkeiten brechen Aufbaukanten auf und verbessern die Oberflächengüte.

- Schichtbearbeitung: Für dicke Werkstücke (≥ 10 mm), Teilen Sie das Finish in 2–3 Durchgänge auf (Z.B., 0.2 mm → 0.1 mm → 0.05 MM -Tiefe). Jeder Durchgang korrigiert geringfügige Unebenheiten gegenüber dem vorherigen.

3. Programmierung & Verbesserungen bei der Pfadplanung

Auch mit guten Werkzeugen und Maschinen, Eine schlechte Weggestaltung führt zu Stufenlücken. Nutzen Sie diese Gesamtpunktzahlstruktur, um die Programmierung zu optimieren:

3.1 Design der Werkzeugwegverbindung

Der Schlüssel besteht darin, Lücken zwischen benachbarten Werkzeugwegen zu beseitigen. Wenden Sie diese Techniken an:

- Überlappung hinzufügen: Entwerfen Sie eine Überlappung von 0,1–0,2 mm zwischen parallelen Werkzeugwegen (Z.B., für a 10 mm breiter Schaftfräser, Pfadabstand einstellen auf 9.8 mm). Dabei handelt es sich um Restmaterial aus dem vorherigen Durchgang.

- Verwenden Sie Übergangsbögen: Ersetzen Sie scharfe Ecken in Werkzeugwegen durch kleine Bögen (R0,5–1 mm) beim Richtungswechsel. Bögen verhindern eine plötzliche Verzögerung/Beschleunigung des Werkzeugs, was zu Mikroschritten führt.

- Große Scheibenwerkzeuge für große Hobel: Priorisieren Planfräser (Z.B., φ50 mm, 8 Zähne) over small end mills for planes >200 mm². Planfräser decken pro Durchgang mehr Fläche ab, Reduzierung der Anzahl der Werkzeugverbindungen (und Stufenmöglichkeiten) um 50–70 %.

3.2 Margin-Allokationsstrategie

Unzureichendes Schlichtaufmaß hinterlässt Schruppwerkzeugspuren (Schritte) nicht entfernt. Befolgen Sie diese Regel:

- Für Aluminiumlegierungen: Zuordnen 0.3–0,5 mm Gesamtaufmaß (0.2–0,3 mm Schruppen, 0.1–0,2 mm Endbearbeitung).

- Für Stahl: Zuordnen 0.5–0,8 mm Gesamtaufmaß (0.3–0,5 mm Schruppen, 0.2–0,3 mm Endbearbeitung).

- Beispiel: A 20 mm dickes Stahlblech – rau bis 20.3 mm, dann fertig 20.0 mm. Dadurch wird sichergestellt, dass der Schlichtdurchgang die Schruppspuren vollständig abdeckt.

4. Besondere Szenarien: Pseudoschritte & Stufen mit tiefem Hohlraum

Bei einigen „Stufen“ handelt es sich nicht um echte Dimensionslücken, sondern um Oberflächenfehler. Verwenden Sie diese Frage / Antwortstruktur zur Behandlung einzigartiger Fälle:

4.1 So identifizieren und beheben Sie Pseudoschritte?

Pseudostufen sind unregelmäßige tiefe Linien, die durch Aufbaukanten entstehen (keine Werkzeugfehlausrichtung), häufig beim Nachschneiden mit niedriger Geschwindigkeit (Vc <100 m/min für Stahl).

Lösung:

- Wechseln Sie zu beschichtete Einsätze (TiAlN- oder TiCN-Beschichtung)– reduziert Aufbaukanten um 80% durch Verringerung der Reibung.

- Schnittgeschwindigkeit um 30–50 % steigern (Z.B., aus 100 m/min bis 150 m/min für 45# Stahl). Höhere Drehzahlen lösen die Spananhaftung an der Werkzeugkante auf.

4.2 So beseitigen Sie tiefe Hohlräume/Bodenstufen?

Reststufen auf tiefen Hohlraumböden (Tiefe >5x Werkzeugdurchmesser) Dies kann auf eine Durchbiegung der Werkzeugstange oder einen unvollständigen Schnitt zurückzuführen sein.

Dreistufige Lösung:

- Fügen Sie einen Abschlussbogen hinzu: Nach der letzten Schicht Tieffräsen, Programmieren Sie einen Bogen mit einem Radius von 0,5–1 mm, um die Bodenfläche zu interpolieren – um verbleibende Stufenspuren zu glätten.

- Bearbeitung mit zwei Werkzeugen: Verwenden Sie einen Schruppfräser (Z.B., φ12 mm) um Schüttgut zu entfernen, dann eine kürzere, steiferer Endfräser (Z.B., φ12 mm, 3x D Länge) zum Reinigen des Bodens – verringert die Durchbiegung.

- Kalibrierung der Spitzenkompensation: Calculate tool bar deflection (Z.B., a φ10 mm, 50 mm long bar deflects ~0.02 mm under 50 N load) and add a negative Z-compensation value (Z.B., -0.02 mm) to ensure full cutting.

5. Vorbeugende Maßnahmen zur Qualitätskontrolle

Proactive monitoring prevents steps before they occur. Use this list of actionable practices:

- Echtzeitüberwachung: Install vibration sensors on the spindle and workpiece—set alerts for vibration >0.01 mm (triggers automatic feed rate reduction).

- Tool Life Management: Set maximum tool life limits (Z.B., 500 parts for aluminum, 300 parts for steel) and replace tools proactively—avoids wear-induced steps.

- Wartung der Schneidflüssigkeit: Filtern Sie die Schneidflüssigkeit täglich, um Späne zu entfernen (>50 μm); Ersetzen Sie die Flüssigkeit alle 3 Monate. Saubere Flüssigkeit verhindert die Ansammlung von Spänen am Werkstück, was zu ungleichmäßigem Schneiden führt.

Perspektive der Yigu -Technologie

Bei Yigu Technology, Wir lösen das Stufenproblem der CNC-Bearbeitungsebene, indem wir technische Präzision und proaktives Management kombinieren. Für großflächige Teile (Z.B., Automobil -Chassis -Komponenten), Wir verwenden Schrumpfspannzangen und Planfräser mit einem Durchmesser von 63 mm, um den Werkzeugrundlauf zu reduzieren <0.003 mm und Schrittfrequenz um 80%. Für tiefe Hohlräume, unsere Zwei-Werkzeug-Strategie (Rauen + kurze Endfräser) eliminiert untere Stufen 95% von Fällen. We also train operators on real-time vibration monitoring: our clients report a 60% drop in step-related rework after adopting this system. Letztlich, solving plane steps isn’t just about fixing issues—it’s about building a stable, repeatable process that avoids them entirely.

FAQ

- What’s the maximum step height that can be corrected with re-machining?

For small steps (<0.05 mm), a single finishing pass (ap=0.03–0.05 mm, F=0.05 mm/rev) can smooth the surface. Schritte >0.1 mm require two passes: first a light roughing pass (ap=0.08 mm) to reduce the step, then a finishing pass—this avoids overloading the tool.

- Can software (NOCKEN) help prevent step problems?

Ja. Advanced CAM software (Z.B., Und /nx, Mastercam) offers “constant chip load” and “smooth path” features. Constant chip load maintains consistent cutting forces (avoids vibration), while smooth paths add transition arcs automatically—reducing step risk by 40–50%.

- Why do steps still appear even with new tools and calibrated parameters?

Überprüfen Sie workpiece clamping errors: Loose clamps cause workpiece movement (≥0.02 mm) Während der Bearbeitung. Use toggle clamps or vacuum chucks with ≥80 kPa pressure to secure parts. Auch, ensure the workpiece is flat—warped blanks (Z.B., 0.1 mm bow in a 200 MM -Platte) lead to uneven cutting and steps.