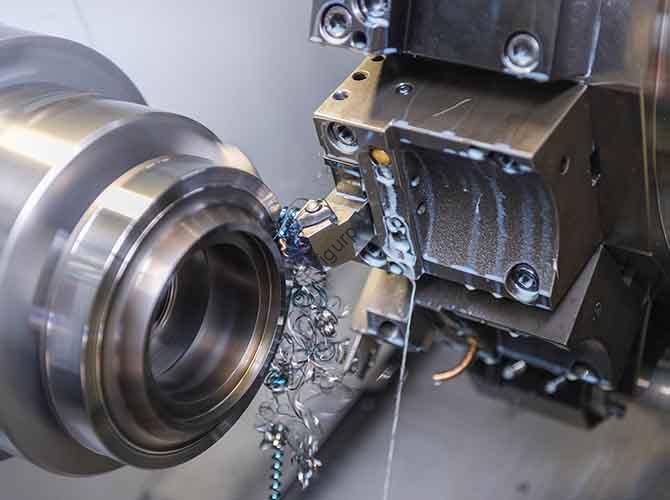

Die rechtwinklige CNC-Bearbeitung ist eine Kernanforderung in der Fertigung, insbesondere für Teile wie Strukturhalterungen, Schimmelpilzhöhlen, und mechanische Komponenten. Jedoch, scharf erreichen, genaue rechte Winkel (mit minimalen Rest-R-Werten) erfordert eine Mischung aus Prozessoptimierung, Werkzeugauswahl, und Gerätekontrolle. In diesem Artikel werden bewährte technische Pfade aufgeschlüsselt, Schlüsseltipps, und reale Vergleiche, die Ihnen bei der Lösung von Herausforderungen bei der rechtwinkligen Bearbeitung helfen.

1. Grundlegende technische Pfade für die CNC-Bearbeitung im rechten Winkel

Es gibt drei gängige Lösungen für die CNC-Bearbeitung im rechten Winkel, jeweils auf spezifische Szenarien zugeschnitten. Nachfolgend finden Sie eine detaillierte Aufschlüsselung ihrer Arbeitsabläufe, Vorteile, und ideale Verwendungen:

1.1 Patentierter technologiebasierter standardisierter Prozess

Dieser Weg beruht auf standardisierten Schritten und konventioneller Ausrüstung, Dies macht es kostengünstig für universelle rechtwinklige Strukturen.

Linearer Workflow (4 Schlüsselschritte)

- Schruppvorbehandlung: Verwenden Sie Hochvorschubfräser, um 80–90 % des überschüssigen Materials schnell zu entfernen, Erstellen eines Vorprofils mit 0,3–0,5 mm Bearbeitungszugabe für die Endbearbeitung.

- Auswahl des Anfaswerkzeugs & Layout: Wählen Sie a spezielles Anfaswerkzeug (Z.B., 90° Wendeschneidplatten-Fasfräser) um zwei kritische Merkmale zu identifizieren: die erste Schnittwand, die zweite Schnittwand, und das Filet dazwischen.

- Einstellung der Werkzeughaltung: Richten Sie die Achse des Fasenwerkzeugs senkrecht zur ersten Schnittwand aus, Neigen Sie es dann um 3–5° vom rechtwinkligen Scheitelpunkt weg. Dadurch wird sichergestellt, dass eine Seite der Schneidkante des Werkzeugs senkrecht zur ersten Wand bleibt, Überschneiden vermeiden.

- Bearbeitungsausführung mit fester Achse: Sperren Sie die eingestellte Werkzeugachsenrichtung über das CNC-Programm (Z.B., G-Code G54 für Werkstückversatz) und steuern Sie den Werkzeugweg mit 0.01 mm-Schritte zur Minimierung von Restspuren.

Vorteile

- Keine spezielle Ausrüstung erforderlich – funktioniert mit Standard-3-Achsen-CNC-Maschinen.

- Geringes Prozessrisiko und geringe Kosten, Geeignet für die Massenproduktion freiliegender rechtwinkliger Teile (Z.B., Strukturrahmen aus Aluminium).

1.2 Spindelorientierungstechnologie für hochpräzise Anforderungen

Dieser Pfad ist für komplexe Strukturen wie tiefe Hohlräume oder innere rechte Winkel konzipiert, wo Standardprozesse Schwierigkeiten haben, enge Toleranzen einzuhalten.

Schlüsseltechnologien & 5-Schrittstrategie

| Schritt | Aktion | Technische Details |

| 1 | Rauen | Verwenden Sie Schaftfräser, um Schüttgut zu entfernen, verlassen 0.2 mm Aufmaß für die Endbearbeitung. |

| 2 | Fertig | Verwenden Sie Kugelfräser, um die Hohlraumwände zu glätten, Reduzierung der anfänglichen Oberflächenrauheit (Ra <1.6 μm). |

| 3 | Schruppen rechtwinkliger Nuten | Adoptieren kundenspezifische Spulenmühlen zum Vorschneiden der rechtwinkligen Nut, Vermeidung von Werkzeugausbrüchen in harten Materialien. |

| 4 | Spindelgerichtetes Wendeplattenfräsen | Nutzen Sie die beliebige Winkelpositionierungsfunktion der Maschinenspindel (Z.B., Sekundärer Entwicklungscode des FANUC-Systems M88/M89) um den Spindelwinkel dynamisch anzupassen. Dadurch wird sichergestellt, dass das Werkzeug entlang des rechtwinkligen Scheitelpunkts schneidet, ohne verbleibende R-Werte zu hinterlassen. |

| 5 | Trennung des fertigen Produkts | Verwenden Sie Low-Feed, Hochgeschwindigkeitsschneiden (Spindelgeschwindigkeit: 4,000–6.000 U/min) um das Teil zu trennen, verhindert Kantenverformungen. |

Werkzeug & Ausrüstungsanforderungen

- Benutzerdefinierte Werkzeuge: Mäßig dicke Schlitzmesser aus legiertem Stahl mit kleinen abgerundeten Kanten (R <0.1 mm) um Absplitterungen zu widerstehen – ideal für Hartmetalle wie Edelstahl (HRC 30–45).

- Steifigkeitsverbesserung: Verwenden Schrumpffähige Werkzeughalter zur Verbesserung der Klemmsteifigkeit, Reduzierung von Vibrationen bei der Bearbeitung tiefer Kavitäten (depth-to-diameter ratio >5:1).

1.3 EDM-unterstützte Verarbeitung (für extreme Präzision)

Elektrische Entladungsbearbeitung (EDM) ist eine ergänzende Methode für Szenarien, die höchste Genauigkeit im rechten Winkel erfordern (Toleranz <± 0,005 mm).

Wie es funktioniert

Beim EDM werden elektrische Funken zum Erodieren von Metall verwendet, Erstellen scharfer rechter Winkel ohne physischen Werkzeugkontakt. Es wird häufig nach der CNC-Bearbeitung verwendet, um verbleibende R-Werte in kritischen Bereichen zu beseitigen (Z.B., Formkerne für den Spritzguss).

Profis & Nachteile

- Profis: Erzielt nahezu perfekte rechte Winkel (theoretisches R ≈0) ohne mechanische Belastung.

- Nachteile: Hohe Kosten (3–5x teurer als CNC) und geringer Wirkungsgrad (Bearbeitungszeit 10–20x länger als bei der Spindelausrichtungstechnologie).

2. Prozessoptimierung & Programmiertipps für bessere rechte Winkel

Auch mit dem richtigen technischen Weg, Kleine Programmier- oder Parameterfehler können die Präzision im rechten Winkel beeinträchtigen. Folgen Sie diesen umsetzbaren Tipps:

2.1 Werkzeugwegplanung

- Wurzelreinigungsbehandlung: Fügen Sie a hinzu Eckreinigungsprogramm (Z.B., G02/G03 Bogeninterpolation) nach dem Hauptbearbeitungszyklus. Dies sorgt für eine gleichmäßige Konsistenz 0.05 mm-Zugaben sowohl an der Seite als auch an der Unterseite des rechten Winkels, Reduzierung der verbleibenden R-Werte von 0.2 mm zu <0.05 mm.

- Vor-/Rückzugsmesser-Strategie: Vermeiden Sie vertikales Schneiden an der Konturoberfläche – verwenden Sie Diagonalschnitt (45° Winkel zum rechtwinkligen Scheitelpunkt) für den Ein-/Ausstieg des Werkzeugs. Dies minimiert Werkzeugspuren, die durch plötzliche Richtungsänderungen verursacht werden.

2.2 Parameter & Gerätekonfiguration

- Anpassung der Schnittparameter: Passen Sie Spindeldrehzahl und Vorschubgeschwindigkeit an die Materialhärte an:

- Weiche Materialien (Aluminium, Plastik): Spindeldrehzahl = 6.000–8.000 U/min; Vorschubgeschwindigkeit = 0,1–0,15 mm/U (kann das theoretische R ≈0 direkt erreichen).

- Harte Materialien (Stahl, Titan): Spindeldrehzahl = 3.000–5.000 U/min; Vorschubgeschwindigkeit = 0,05–0,08 mm/U (reduziert Werkzeugverschleiß und Überschneiden).

- Steifigkeitssteigerung: Für die Bearbeitung tiefer Hohlräume, verwenden Werkzeugmaschinen mit hoher Steifigkeit (Z.B., 5-CNC-Achse mit Doppelsäulenstruktur) und den Werkzeugüberhang verkürzen (behalte es <3x der Werkzeugdurchmesser) Vibration reduzieren.

2.3 Zusammenarbeit zwischen Design und Fertigung

- Frühzeitige Designerintervention: Raten Sie Designern, dies zu vermeiden “übertheoretische rechte Winkel” (Z.B., R=0 Zoll 5 mm dicke Stahlteile). Solche Konstruktionen führen zu übermäßigem Werkzeugverschleiß und erhöhen die Bearbeitungsschwierigkeit um 40–60 %..

- Toleranzzuordnung: Markieren Sie akzeptable R-Wert-Bereiche in Zeichnungen (Z.B., “R 0,05–0,1 mm”) für die eigentliche Bearbeitung. Dies bringt die Designanforderungen mit der Machbarkeit der Herstellung in Einklang.

3. Vergleich von rechtwinkligen CNC-Bearbeitungslösungen

Use this table to select the best solution for your project:

| Lösung | Vorteil | Einschränkung | Applicable Scenario |

| Patented Standardized Process | Niedrige Kosten, keine besondere Ausrüstung | Not suitable for deep cavities/internal right angles | Exposed right angles, simple structures (Z.B., Aluminiumhalterungen) |

| Spindelausrichtungstechnologie | Hohe Präzision, one-clamping multi-angle machining | Requires custom tools and programming | Tiefe Hohlräume, internal right angles, Small-Batch-Produktion (Z.B., Luft- und Raumfahrtteile) |

| EDM-unterstützte Verarbeitung | Ultimate accuracy (R≈0) | Hohe Kosten, geringer Wirkungsgrad | Single-piece production for extreme precision (Z.B., Schimmelkerne) |

Perspektive der Yigu -Technologie

Bei Yigu Technology, we believe CNC machining right-angle success lies in matching the right technical path to project needs. Für die meisten Kunden (Automobil, Elektronik), we prioritize spindle orientation technology—integrating FANUC’s M88/M89 codes with custom alloy steel tools to achieve R <0.05 mm in deep cavities. We also optimize toolpath planning: our corner cleaning program reduces residual R-values by 70% compared to standard methods. For extreme precision cases (Z.B., medizinische Formen), we combine CNC with EDM but streamline workflows to cut EDM time by 30%. Letztlich, the goal is not just “sharp right angles”—but cost-effective, stable precision that meets mass production demands.

FAQ

- Was ist der minimale verbleibende R-Wert, der mit der CNC-Bearbeitung im rechten Winkel erreichbar ist??

Mit Spindelorientierungstechnologie und optimierten Parametern, der minimale verbleibende R-Wert erreicht werden kann 0.02–0,05 mm für die meisten Metalle. Für R≈0, Eine EDM-gestützte Bearbeitung ist erforderlich.

- Können 3-Achsen-CNC-Maschinen eine interne rechtwinklige Bearbeitung erreichen??

Ja, aber mit Einschränkungen: 3-Achsmaschinen eignen sich für flache innere rechte Winkel (Tiefe <3x Werkzeugdurchmesser). Für tiefe Hohlräume (Tiefe >5x Werkzeugdurchmesser), 5-Achsenmaschinen mit Spindelausrichtung sind besser – sie vermeiden Werkzeugüberhang und Vibrationen.

- So reduzieren Sie den Werkzeugverschleiß bei der Bearbeitung von rechten Winkeln in harten Materialien?

Verwenden TiAlN-coated carbide tools (widerstehen hohen Temperaturen) and adopt a “layered cutting” strategy (cutting depth = 0.1–0.2 mm per pass). Auch, use oil-based coolant to reduce friction—this extends tool life by 20–30%.