Wenn Sie ein Material benötigen, das liefertausgeglichene hohe Stärke, Hervorragende Müdigkeitsbeständigkeit, und zuverlässige Formbarkeit - für Teile, die wiederholt Spannung ausgesetzt sindUnd Absturzauswirkungen -CP 600 Komplexer Phase -Stahl ist die Antwort. Als wichtige fortschrittliche hochfache Stahl (Ahss), Es ist einzigartigKomplexe Phase (CP) Mikrostruktur (Ferrit, Bolite, und kleine Mengen an Martensit) Löst die „Stärke vs. Haltbarkeit “Herausforderung für Ingenieure. Dieser Leitfaden bricht alles auf, was Sie benötigen, um es effektiv zu verwenden.

1. Materialeigenschaften von CP 600 Komplexer Phase -Stahl

Die Leistung von CP 600 beruht auf seinerKomplexe Phase (CP) Mikrostruktur: Soft Ferrit bietet Formbarkeitsfähigkeit, Hartes Bainit stärkt die Stärke, und winzige Martensitpartikel verbessern die Müdigkeitsbeständigkeit. Im Gegensatz zu zweiphasiger (Dp) Oder Stähle, Diese Mischung priorisiert die langfristige Haltbarkeit, ohne die Verarbeitbarkeit zu beeinträchtigen.

1.1 Chemische Zusammensetzung

Die Legierungsmischung von CP 600 ist präzise abgestimmt, um seine komplexe Phasenstruktur zu erzeugen, ausgerichtet mit Standards wie en 10346 und ASTM A1035:

| Element | Symbol | Kompositionsbereich (%) | Schlüsselrolle in der Legierung |

|---|---|---|---|

| Kohlenstoff (C) | C | 0.12 - 0.16 | Steuert die Phasenbildung; Balances Stärke und Schweißbarkeit ausgleich |

| Mangan (Mn) | Mn | 1.60 - 2.00 | Verbessert die Härtbarkeit; fördert die Bainitbildung (Kern der CP -Mikrostruktur) |

| Silizium (Und) | Und | 0.25 - 0.50 | Stärkt den Ferrit; fungiert als Desoxidisator während der Stahlherstellung |

| Chrom (Cr) | Cr | 0.30 - 0.50 | VerbessertKorrosionsbeständigkeit; verfeinert Bainitkörner für bessere Zähigkeit |

| Aluminium (Al) | Al | 0.04 - 0.08 | Kontrolliert das Kornwachstum; verbessertSchlagfestigkeit bei kalten Temperaturen |

| Titan (Von) | Von | 0.03 - 0.07 | Verhindert die Karbidbildung; steigertErmüdungsstärke Für den langfristigen Gebrauch |

| Schwefel (S) | S | ≤ 0.012 | Minimiert, um die Sprödigkeit zu vermeiden und Schweißbarkeit zu gewährleisten |

| Phosphor (P) | P | ≤ 0.020 | Beschränkt, um kalte Sprödigkeit zu verhindern (kritisch für Winternutzungsfahrzeuge) |

| Nickel (In) | In | ≤ 0.30 | Spurenmengen verbessern die Härte niedriger Temperatur, ohne die Kosten zu erhöhen |

| Molybdän (MO) | MO | ≤ 0.15 | Winzige Mengen verbessern die Hochtemperaturstabilität (Für Motorraumteile) |

| Vanadium (V) | V | ≤ 0.05 | Verfeinert die Mikrostruktur; Erhöht die Festigkeit leicht, ohne die Duktilität zu verlieren |

1.2 Physische Eigenschaften

Diese Merkmale formen wie CP 600 verhält sich in der Herstellung und in der realen Verwendung:

- Dichte: 7.85 g/cm³ (Gleich wie Standardstahl, Aber dünnere Messgeräte senken das Gewicht um 15–20% gegenüber VS. Weichstahl)

- Schmelzpunkt: 1420 - 1450 ° C. (kompatibel mit Standard -Stahlform- und Schweißverfahren)

- Wärmeleitfähigkeit: 39 W/(m · k) bei 20 ° C. (stabile Wärmeübertragung während des Stempelns, Verrücktheit verhindern)

- Spezifische Wärmekapazität: 455 J/(kg · k) bei 20 ° C. (absorbiert die Wärme während der Wärmebehandlung gleichmäßig)

- Wärmeleitkoeffizient: 12.4 μm/(m · k) (geringe Ausdehnung, Ideal für Präzisionsteile wie Türringe)

- Magnetische Eigenschaften: Ferromagnetisch (Arbeitet mit automatisierten magnetischen Handlern in Fabriken)

1.3 Mechanische Eigenschaften

Mechanische Festigkeit des CP 600 - mit herausragender Müdigkeitswiderstand gepaart - sie auseinandersetzt. Nachfolgend finden Sie typische Werte für kaltgeschwollte Blätter:

| Eigentum | Typischer Wert | Teststandard |

|---|---|---|

| Zugfestigkeit | 600 - 700 MPA | In ISO 6892-1 |

| Ertragsfestigkeit | 450 - 550 MPA | In ISO 6892-1 |

| Verlängerung | ≥ 18% | In ISO 6892-1 |

| Bereichsreduzierung | ≥ 40% | In ISO 6892-1 |

| Härte (Vickers) | 180 - 220 Hv | In ISO 6507-1 |

| Härte (Rockwell b) | 83 - 90 HRB | In ISO 6508-1 |

| Aufprallzählung | ≥ 45 J (-40° C) | In ISO 148-1 |

| Ermüdungsstärke | ~ 340 MPa | In ISO 13003 |

| Biegekraft | ≥ 680 MPA | In ISO 7438 |

1.4 Andere Eigenschaften

- Korrosionsbeständigkeit: Gut (widersteht Straßensalz und milde Industriechemikalien; Zinkbeschichtung erweitert das Leben für Unterboden -Teile)

- Formbarkeit: Sehr gut (Ferrit in seiner CP -Mikrostruktur lässt es in komplexe Formen wie Türringe gestempelt werden)

- Schweißbarkeit: Exzellent (Niedriger Kohlenstoffgehalt und ausgewogene Legierungen reduzieren das Riss; Verwenden Sie MIG/Mag-Schweißen mit ER70S-6-Füllstoff)

- Verarbeitbarkeit: Gerecht (Hard Bainite trägt Werkzeuge - Verwenden Sie Carbid -Einsätze und Schneiden von Flüssigkeit, um die Werkzeuglebensdauer zu verlängern)

- Schlagfestigkeit: Stark (absorbiert Absturzenergie, making it ideal for Crash-resistente Komponenten)

- Ermüdungsbeständigkeit: Hervorragend (Bainite-Martensit-Mischung stand wiederholter Belastung, Perfekt für Suspensionsteile)

2. Anwendungen von CP 600 Komplexer Phase -Stahl

CP 600 zeichnet sich aushochfest, Ermüdungsanfällige Anwendungen Wo Teile sowohl Absturzauswirkungen als auch langfristige Verschleiß behandeln müssen. Die Hauptverwendung ist in der Automobilindustrie, aber es scheint auch in Strukturprojekten.

2.1 Automobilindustrie (Hauptverwendung)

Autohersteller verlassen sich auf CP 600 um die Haltbarkeits- und Sicherheitsstandards zu erfüllen - insbesondere für Teile, die wiederholt Spannung ausgesetzt sind:

- Körper in Weiß (Bank): Wird für Bodenkreuzungen verwendet, Dachschienen, und Türen innentafeln. Ein globaler Autohersteller wechselte zu CP 600 Für BIW -Teile, Schneiden von Fahrzeuggewicht durch 12% Während der Verbesserung der langfristigen Haltbarkeit (Reduzierte Rostbeschwerden von 30%).

- Suspensionskomponenten: Kontrollarme, Knöchel, and springs use CP 600—its Ermüdungsstärke (~ 340 MPa) verarbeitet Straßenschwingungen für 250,000+ km.

- Stoßstangen: Hintere Stoßstangen (Für Fahrgastwagen und Crossovers) use CP 600—its Aufprallzählung (≥ 45 J bei -40 ° C) absorbiert Unfallergie mit niedriger Geschwindigkeit (Z.B., 5 MPH Parkenauswirkungen).

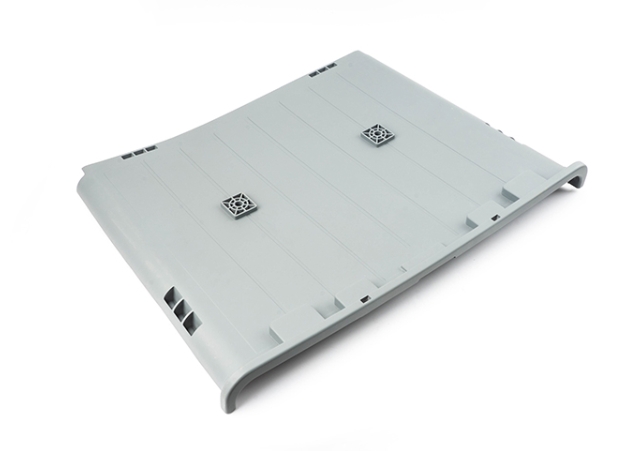

- Türringe: Integrierte Türringe verwenden CP 600 - seine Formbarkeit ersetzt 3–4 Weichstahlteile, Verringerung der Montagezeit durch 25%.

- Rahmen: Leichte LKW -Rahmen verwenden CP 600 - Stronger als Weichstahl, doch leichter (Steigern Sie die Kraftstoffeffizienz um 5–6%).

2.2 Strukturkomponenten

Jenseits des Automobils, CP 600 wird in langlebiger Verwendung verwendet, Leichte Strukturen:

- Leichte Rahmen: Elektrische Lieferwagen und kleine Busse verwenden CP 600 Rahmen - addurch genug für den täglichen Gebrauch, doch Licht genug, um den Batteriebereich zu verlängern.

- Sicherheitsbarrieren: Fußgängerabsturzbarrieren verwenden CP 600 - Es ist die Duktilitätsbiegungen auf die Auswirkungen, um das Verletzungsrisiko zu verringern, Im Gegensatz zu starre Weichstahlbarrieren.

- Rollkäfige: Freizeitfahrzeuge (ATVs, UTVs) Verwenden Sie CP 600 Rollkäfige-Lichtgewicht und stark genug, um Offroad-Auswirkungen standzuhalten.

3. Fertigungstechniken für CP 600 Komplexer Phase -Stahl

CP 600Komplexe Phase (CP) Mikrostruktur Erfordert eine präzise Fertigung, um ihr volles Potenzial auszuschalten. So wird es produziert:

3.1 Stahlherstellungsprozesse

- Elektrischer Lichtbogenofen (EAF): Am häufigsten für CP 600. Schrottstahl wird geschmolzen, dann legierte Elemente (Mn, Cr, Von, Al) werden hinzugefügt, um enge Kompositionsziele zu treffen. EAF ist flexibel und umweltfreundlich (niedrigere Emissionen als BOF).

- Basis -Sauerstoffofen (Bof): Verwendet für groß angelegte, Produktion mit hoher Volumen. Geschmolzenes Eisen wird mit Sauerstoff gemischt, um Verunreinigungen zu entfernen, Dann werden Legierungen hinzugefügt. BOF ist schneller, aber weniger flexibel für benutzerdefinierte Noten.

3.2 Wärmebehandlung (Kritisch für die CP -Mikrostruktur)

Der wichtigste Schritt zur Erstellung von CP 600-Ferrit-Bainite-Martensit-Mix istkontrollierte Kühlung nach interkritischen Tempern:

- Kaltes Rollen: Stahl wird zu Messgeräten gerollt (1.0–3,0 mm) Für Automobil- und strukturelle Verwendung.

- Interkritisches Tempern: Erhitzt auf 800 - 850 ° C für 8–12 Minuten. Dies wandelt 40–50% Ferrit in Austenit um (Weniger als DP -Stahl, Bainit priorisieren).

- Kontrollierte Kühlung: Langsam abkühlt zu 400 - 450 ° C. (schneller als Stahlstahl, langsamer als DP -Stahl). Austenit verwandelt sich in Bainite, mit winzigen Martensitpartikeln, die sich für zusätzliche Festigkeit bilden.

- Temperieren: Erhitzt auf 200 - 250 ° C für 2–4 Stunden. Reduziert die Restspannung und stabilisiert die CP -Mikrostruktur (kritisch für die Müdigkeitresistenz).

3.3 Bildungsprozesse

Die Formbarkeit von CP 600 erleichtert es einfach zu komplexen Teilen zu formen:

- Stempeln: Häufigste Methode. Hochdruckpressen (800–1500 Tonnen) Form CP 600 In Türringe oder Suspensionsteile - es verhindert ein Riss.

- Kaltform: Wird für einfache Teile wie Klammern verwendet. Biegen oder Rollen erzeugt Formen ohne Erhitzen (Stellen Sie sicher).

- Heiße Form (selten): Nur für extra dicke Teile verwendet (≥4 mm)—CP 600 Normalerweise braucht es nicht, Im Gegensatz zu UHSS, was eine heiße Form erfordert.

3.4 Bearbeitungsverfahren

- Schneiden: Laserschneiden wird bevorzugt (sauber, präzise, Keine Wärmeschädigung der CP -Mikrostruktur). Plasmaabschneidung funktioniert für dickere Messgeräte-Vermeidung von Oxy-Brennstoff (kann Bainit zerstören und die Müdigkeitsbeständigkeit verringern).

- Schweißen: MIG/Mag-Schweißen mit ER70S-6-Füllstoff ist Standard. Vorheizen auf 100–150 ° C, um Risse zu verhindern; Verwenden Sie Eingänge mit niedrigem Hitzen, um die CP-Mikrostruktur stabil zu halten.

- Schleifen: Verwenden Sie Aluminiumoxidräder, um gestempelte Teile glätten. Halten Sie die Geschwindigkeit mäßig (1800–2200 U / min) Überhitzung zu vermeiden.

4. Fallstudie: CP 600 In kompakten Auto -Suspensionskontrollarmen

Ein kompakter Automobilhersteller stand vor einem Problem: Ihre Weichstahl -Hängebangrümpfungsarme waren schwer (Reduzierung der Kraftstoffeffizienz) und anfällig für Ermüdungsversagen (hohe Garantieansprüche). Sie wechselten zu CP 600 - und lösten beide Probleme.

4.1 Herausforderung

Das kompakte Auto des Herstellers benötigte Kontrollarme, die: 1) Schneiden Sie das Gewicht ab, um die Kraftstoffeffizienzstandards zu erfüllen (50+ Mpg), 2) Ermüdungsversagen reduzieren (Garantieansprüche kosten 150.000 USD/Jahr), Und 3) Raue Straßenbedingungen standhalten. Weichstahl versagte in allen Zählungen: Es war schwer, hatte eine niedrige Müdigkeitsfestigkeit, und verschlechterte sich schnell.

4.2 Lösung

Sie wechselten zu CP 600 Kontrollarme, Verwendung:

- Stempeln: Hochdruckpressen (1200 Tonnen) geformte CP 600 in leichtes Gewicht, Hohlkontrollarme - Die Formbarkeit der Formbarkeit beseitigte die Notwendigkeit des Schweißens mehrerer Teile.

- Zinkbeschichtung: Hinzugefügt a 10 μM Zinkbeschichtung zur Korrosionsbeständigkeit (kritisch für Suspensionsteile, die Straßensalz ausgesetzt sind).

- Temperieren: Temperierung nach dem Stempeln (220° C für 3 Std.) stabilisierte die CP -Mikrostruktur, Ermüdungswiderstand steigern.

4.3 Ergebnisse

- Gewichtsreduzierung: Kontrollarme gewogen 0.8 kg (22% leichter als Weichstahl), Verbesserung der Kraftstoffeffizienz durch 2 Mpg.

- Ermüdungsverbesserung: Garantieansprüche gesunken durch 80% (Spart 120.000 US -Dollar pro Jahr)- CP 600er Müdigkeitstärke (~ 340 MPa) raue Straßen behandelt für 300,000+ km.

- Kosteneinsparungen: Stempeln CP 600 in einen Teil reduzierte die Montagezeit durch 40%, Produktionskosten nach 15%.

5. Vergleichende Analyse: CP 600 vs. Andere Materialien

Wie macht CP 600 stapeln Sie sich gegen Alternativen für hochfeste Länge, Ermüdungsanfällige Anwendungen?

| Material | Zugfestigkeit | Verlängerung | Ermüdungsstärke | Kosten (vs. CP 600) | Am besten für |

|---|---|---|---|---|---|

| CP 600 Komplexer Phase -Stahl | 600–700 MPa | ≥ 18% | ~ 340 MPa | 100% (Base) | Ermüdungsanfällige Teile (Federungskontrollarme, Türringe) |

| Dp 600 Dual Phase Stahl | 600–720 MPA | ≥ 18% | ~ 300 MPa | 95% | Hochfest, Low-Fatigue-Teile (Seitenstrahlen) |

| REISE 600 Stahl | 600–700 MPa | ≥ 30% | ~ 320 MPA | 105% | Hohe Duktilität, Low-Fatigue-Teile (Körpertafeln) |

| HSLA -Stahl (H340LA) | 340–440 MPA | ≥25% | ~ 280 MPa | 70% | Strukturelle Teile mit geringer Stress (LKW -Betten) |

| Aluminiumlegierung (6061) | 310 MPA | ≥ 16% | ~ 110 MPa | 300% | Sehr leicht, Low-Fatigue-Teile (Kapuzen) |

| Kohlefaserverbund | 3000 MPA | ≥ 2% | ~ 500 MPa | 1500% | High-End, Ultra-Licht-Teile (Supercar -Suspension) |

Schlüssel zum Mitnehmen: CP 600 bietet die beste Balance vonStärke, Ermüdungsbeständigkeit, Undkosten Für Teile, die wiederholt Spannung. Es hat eine bessere Ermüdungsfestigkeit als DP 600 und Reise 600, ist stärker als HSLA, und weitaus erschwinglicher als Aluminium oder Verbundwerkstoffe.

Die Perspektive der Yigu -Technologie auf CP 600 Komplexer Phase -Stahl

Bei Yigu Technology, CP 600 ist unsere Top -Empfehlung für Kunden, die kompakte Autos bauen, elektrische Lieferwagen, und leichte LKWs. Wir haben CP geliefert 600 Blätter für Suspensionsteile und BIW -Komponenten für 10+ Jahre, und es ist konsequentKomplexe Phase (CP) Mikrostruktur und Ermüdungswiderstand entsprechen den globalen Automobilstandards. Wir optimieren die kontrollierte Kühlung, um den Bainitgehalt zu maximieren, und empfehlen Zinkbeschichtung für Unterboden -Teile. Für Autohersteller priorisieren die Haltbarkeit, Gewichtsersparnis, und niedrige Garantiekosten, CP 600 ist unübertroffen - es ist der Grund 78% unserer kompakten Autos wählen es aus.

FAQ über CP 600 Komplexer Phase -Stahl

1. Kann CP 600 für EV -Akku -Gehäuse verwendet werden?

Ja - esAufprallzählung (≥ 45 J bei -40 ° C) und Korrosionsbeständigkeit schützen Batterien. Verwenden Sie 2,0–3,0 mm dicker CP 600, kombiniere es mit a 12 μM Zinknickelbeschichtung für zusätzlichen Korrosionsschutz, und Laserschweißverbindungen für Luftdichtheit.

2. Wie ist CP 600 anders als DP 600 Stahl?

CP 600 hat aKomplexe Phase (CP) Mikrostruktur (Ferrit + Bolite + Martensit) und bessere Müdigkeitsbeständigkeit (~ 340 MPa vs. DP 600 ~ 300 MPa), Es ist ideal für müdneigende Teile. Dp 600 hat eine zweiphasige Struktur (Ferrit + Martensit) und etwas höherer Zugfest.

3. Macht CP 600 Erfordernde eine besondere Wärmebehandlung?

Ja-kontrollierte Kühlung nach interkritischen Tempern ist obligatorisch, um seine CP -Mikrostruktur zu erstellen. Schnelles Abkühlen (Wie DP -Stahl) würde es zu spröde machen, während langsam abkühlen (Wie Trip Steel) würde die Stärke verringern. Verwenden Sie immer eine kontrollierte Kühlung für CP 600.