Our CNC Lathe Machining Services

Seeking precision CNC Lathe Machining that blends high efficiency, consistent quality, and tailored solutions? Our CNC Lathe Machining services leverage advanced manufacturing techniques, decades of expertise, and state-of-the-art equipment to deliver top-tier parts for industries like automotive, aerospace, and medical. Whether you need custom cylindrical components, intricate threads, or high-volume precision parts, we turn your designs into reliable, cost-effective products—on time, every time.

What Is CNC Lathe Machining?

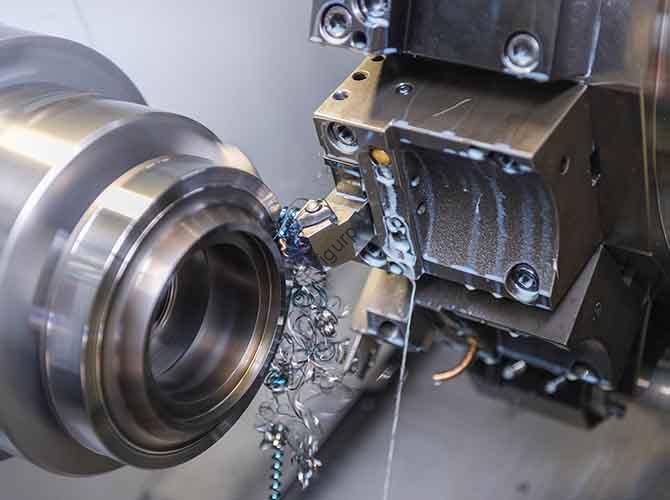

CNC Lathe Machining is a automated machining process that uses computer numerical control (CNC) to operate a lathe— a machine tool that rotates a workpiece against a stationary cutting tool. Unlike manual lathes that rely on human operation, CNC lathes follow pre-programmed instructions to control the tool path, speed, and feed rate, enabling precise shaping of cylindrical or conical parts (e.g., shafts, bolts, bushings).

The core concept of CNC Lathe Machining lies in its ability to automate repetitive lathe operation tasks while maintaining ultra-high accuracy. By rotating the workpiece, the cutting tool can remove material from the outer diameter (OD), inner diameter (ID), or end face—creating features like threads, grooves, tapers, and chamfers in a single setup.

| Key Term | Meaning | Role in CNC Lathe Machining |

| CNC Lathe Machining | Computer-controlled lathe-based material removal process | Automates workpiece rotation and tool movement for consistent precision |

| Lathe Operation | The action of rotating a workpiece to shape it with cutting tools | Enables shaping of cylindrical, conical, or symmetric parts |

| Machining Process | Controlled material removal to achieve desired part geometry | Transforms raw materials into finished, functional components |

Our Capabilities: What We Offer in CNC Lathe Machining

With over 25 years of experience and deep technical expertise in CNC machining, our team is equipped to handle diverse CNC Lathe Machining projects—from small-batch prototypes to large-volume production. We don’t just offer standard services; we tailor solutions to match your unique requirements.

Our Core CNC Lathe Machining Capabilities

| Capability | Details | Typical Applications |

| Custom Machining | Design and produce parts with non-standard geometries (e.g., eccentric shafts, multi-step cylinders, custom threads) | Aerospace engine components, medical device fittings, custom machinery shafts |

| Precision Machining | Achieve dimensional tolerance as tight as ±0.0002” (0.0051 mm) and surface roughness down to Ra 0.2 μm | High-precision hydraulic valves, automotive transmission shafts, electronics connectors |

| Range of Services | OD turning (outer diameter machining), ID turning (inner diameter machining), threading (metric/inch), grooving, facing, and knurling | Construction equipment bolts, appliance bushings, marine propeller shafts |

| High-Volume Production | Process up to 1,200 parts per shift with consistent quality, supported by automated loading/unloading systems | Mass-produced automotive fasteners, consumer electronics pins, industrial bearing races |

Our fleet includes 20+ CNC lathes (from 2-axis to 5-axis models), allowing us to handle workpieces up to 40” in length and 12” in diameter. We’ve successfully delivered projects for clients in 18+ industries, proving our ability to scale and adapt to diverse needs.

Process: How CNC Lathe Machining Works

The CNC Lathe Machining process is a streamlined, step-by-step workflow designed to minimize errors and maximize efficiency. Each step is optimized to ensure consistent quality, even for complex parts.

Step-by-Step CNC Lathe Operation Procedure

- Machine Setup: The workpiece is clamped securely in a chuck (3-jaw, 4-jaw, or collet) to prevent movement during rotation. Our technicians load the CNC program (created from your CAD model) into the machine’s control system, then calibrate the machine to align the cutting tool with the workpiece’s reference point.

- Tool Preparation: The appropriate cutting tools (e.g., turning tools, threading tools, grooving tools) are mounted on the turret— a rotating tool holder that switches tools automatically. Tools are inspected for sharpness and wear to ensure optimal performance.

- Cutting Sequence: The CNC lathe rotates the workpiece at a preset speed (up to 6,000 RPM). The turret moves the cutting tool along the tool path— removing material from the workpiece to create the desired shape. For complex parts, the machine may switch tools mid-process (e.g., from a turning tool to a threading tool) without human intervention.

- Quality Check: After machining, the workpiece is unclamped and inspected using precision tools (e.g., micrometers, calipers, CMMs) to verify tolerances and surface finish. In-process inspections are also conducted every 20 parts for high-volume runs.

- Part Ejection & Next Cycle: The finished part is ejected (automatically for high-volume jobs), and the machine resets for the next workpiece— reducing downtime and maintaining production flow.

The entire process takes 30 seconds to 5 minutes per part, depending on complexity. For example, a simple bolt takes ~45 seconds, while a multi-step aerospace shaft takes ~3 minutes.

Materials: What Can We Machine with CNC Lathes?

CNC Lathe Machining works with a wide range of machining materials— from soft plastics to hard metals and alloys. The choice of material depends on the part’s end-use (e.g., strength for structural parts, corrosion resistance for medical devices) and influences tool selection and cutting parameters.

Common Materials for CNC Lathe Machining

| Material Type | Examples | Key Properties | Ideal Applications |

| Metals | Steel (mild, alloy, stainless), Aluminum, Copper | Steel: High strength/durability; Aluminum: Lightweight/corrosion-resistant; Copper: Excellent conductivity | Steel: Automotive shafts; Aluminum: Aerospace components; Copper: Electrical connectors |

| Alloys | Titanium alloy, Brass alloy, Inconel (nickel-chromium) | Titanium alloy: High strength-to-weight ratio; Brass alloy: Machinability/corrosion resistance; Inconel: Heat resistance | Titanium alloy: Medical implants; Brass alloy: Plumbing fittings; Inconel: Jet engine parts |

| Plastic | Nylon, PEEK (polyether ether ketone), Acetal | Nylon: Impact resistance/low friction; PEEK: High-temperature resistance; Acetal: Dimensional stability | Nylon: Gear teeth; PEEK: Medical instrument handles; Acetal: Consumer electronics casings |

We optimize cutting parameters for each material: for hard alloys like Inconel, we use carbide tools and slow feed rates (50–100 mm/min); for soft aluminum, we use high-speed steel (HSS) tools and fast feed rates (300–500 mm/min) to reduce cycle time.

Surface Treatment: Enhancing Part Performance

After CNC Lathe Machining, surface treatment (or finishing) is often applied to improve a part’s durability, functionality, or appearance. The right treatment depends on the material and end-use— whether you need corrosion resistance, wear resistance, or aesthetic appeal.

Our Surface Treatment Options

| Treatment Type | Process | Benefits | Typical Use Cases |

| Heat Treatment | Heating/cooling the part to alter microstructure (e.g., annealing, quenching) | Increases hardness, strength, and wear resistance | Automotive gears, construction tool bits |

| Plating | Electrochemically depositing metal layers (chrome, nickel, zinc) | Improves corrosion resistance and conductivity | Marine bolts (zinc plating), electrical pins (nickel plating) |

| Coating | Applying protective layers (ceramic, PTFE, powder coating) | Reduces friction, enhances chemical resistance | Medical devices (ceramic coating), industrial valves (PTFE coating) |

| Painting | Applying decorative/protective paint (enamel, acrylic) | Improves aesthetics and prevents rust | Consumer-facing appliance parts, outdoor machinery |

All our surface treatments meet industry standards: for example, our zinc-plated parts pass ASTM B633 salt spray tests (1,000+ hours of corrosion resistance), and our ceramic-coated medical parts comply with FDA biocompatibility requirements.

Tolerances: The Precision We Deliver

Tolerances are critical in CNC Lathe Machining— even tiny deviations can affect part functionality (e.g., a loose shaft in a bearing or a mismatched thread). Our process is optimized to achieve ultra-tight tolerances and smooth surface finishes, exceeding industry averages.

Our Tolerance Capabilities vs. Industry Averages

| Metric | Our Capability | Industry Average | Advantage |

| Dimensional Tolerance | ±0.0002” (0.0051 mm) | ±0.0010” (0.0254 mm) | 5x tighter tolerance for high-precision applications |

| Surface Roughness (Ra) | 0.2 – 1.6 μm | 1.6 – 6.3 μm | Significantly smoother surface for reduced friction and improved aesthetics |

| Positional Tolerance | ±0.0003” (0.0076 mm) | ±0.0020” (0.0508 mm) | More accurate alignment of features (e.g., threads, grooves) |

To maintain these tolerances, we use CNC lathes with linear encoders (accuracy: ±0.00005” per foot) and laser calibration. We also conduct in-process inspections using CMMs and surface roughness testers— ensuring every part meets your specifications.

Advantages: Why Choose CNC Lathe Machining Over Other Methods?

CNC Lathe Machining offers unique benefits that make it superior to manual lathes or alternative processes (e.g., milling for cylindrical parts). Its combination of precision, efficiency, and versatility makes it a top choice for manufacturers.

Key Advantages of CNC Lathe Machining

| Advantage | Description | Impact on Your Project |

| High Efficiency | Automates repetitive tasks (e.g., threading, facing) and completes multiple operations in one setup | Reduces production time by 50–70% vs. manual lathes |

| Precision & Consistency | CNC programming eliminates human error— every part has identical dimensions and finish | Lowers scrap rate to <0.5% (vs. 3–5% for manual machining) |

| Cost-Effective | Fewer setups, less labor, and lower scrap rates reduce per-part costs— especially for high volumes | Saves 20–30% on production costs for runs of 500+ parts |

| Time-Saving | Fast cycle times and automated loading/unloading reduce lead times | Meets tight deadlines (e.g., 2-week turnaround for 10,000 parts) |

| Versatility | Handles diverse geometries (e.g., eccentric shafts, multi-step cylinders) and materials | Eliminates the need for secondary operations (e.g., grinding, polishing) |

For example, a client producing automotive transmission shafts switched from manual lathes to our CNC Lathe Machining service. Their production time per shaft dropped from 8 minutes to 2 minutes, and scrap rate fell from 4% to 0.3%— saving $50,000 monthly.

Applications Industry: Where CNC Lathe Machining Is Used

CNC Lathe Machining is a versatile process used in nearly every major industry. Its ability to produce precise cylindrical parts makes it indispensable for parts that require reliability and performance.

Industry Applications of CNC Lathe Machining

| Industry | Common Machined Parts | Why CNC Lathe Machining Is Ideal |

| Automotive | Shafts, bolts, bushings, transmission gears, brake components | Requires high-volume production with consistent tolerances for safety-critical parts |

| Aerospace | Turbine shafts, hydraulic cylinder rods, engine valves, landing gear components | Demands ultra-tight tolerances (±0.0002”) and compatibility with high-strength alloys (titanium, Inconel) |

| Electronics | Connector pins, sensor housings, heat sink shafts, circuit board mounts | Needs small, precise parts (down to 0.01” diameter) and fast production for consumer electronics |

| Medical | Surgical instrument shafts, implantable pins, syringe barrels, diagnostic device components | Requires biocompatible materials (titanium, PEEK) and smooth surface finishes (Ra <0.4 μm) |

| Machinery | Bearing races, gear shafts, pump rotors, hydraulic fittings | Needs durable parts with tight fits for moving components |

| Construction | Bolt shafts, scaffolding connectors, hydraulic cylinder rods, crane components | Requires large, strong parts that withstand heavy loads |

In the aerospace industry, our CNC Lathe Machining parts meet AS9100 standards— critical for airworthiness. We’ve supplied over 50,000 turbine shafts to aerospace clients with zero defects.

Manufacturing Techniques: The Technology Behind Our CNC Lathe Machining

Our CNC Lathe Machining services rely on advanced manufacturing techniques and cutting-edge tooling to deliver superior results. We combine proven practices with innovative technology to optimize every step of the process.

Core Manufacturing Techniques

| Technique | How It Works | Benefit |

| CNC Machining Integration | Our lathes are linked to CAD/CAM software (SolidWorks, Mastercam) to import 3D models and generate optimized tool paths automatically | Reduces setup time by 40%; ensures parts match designs exactly |

| High-Speed Turning | Uses carbide or ceramic tools with high spindle speeds (up to 6,000 RPM) and feed rates (up to 800 mm/min) | Cuts cycle time by 35% without sacrificing precision |

| Multi-Axis Machining | 5-axis CNC lathes rotate the workpiece and tool simultaneously, enabling complex geometries (e.g., eccentric shafts) in one setup | Eliminates 2–3 secondary operations; reduces lead time by 60% |

| Automated Loading/Unloading | Robotic arms or conveyor systems load raw materials and unload finished parts— 24/7 operation for high-volume runs | Increases production capacity by 40%; reduces labor costs |

| Tool Life Optimization | Uses tool wear sensors and coolant systems to extend tool life (e.g., carbide tools last 5,000+ parts vs. 1,000 parts with standard methods) | Lowers tool replacement costs by 70% |

We also invest in technician training— ensuring our team stays updated on the latest lathe techniques and CNC technology. This commitment to innovation helps us deliver the most efficient, cost-effective solutions.

Case Studies: Success Stories From Our Clients

Our CNC Lathe Machining services have helped clients solve complex challenges, reduce costs, and improve quality. Below are two real-world examples of our work.

Case Study 1: High-Volume Automotive Bolt Production

Client: A leading automotive supplier producing 50,000 bolts per month for passenger car engines.

Challenge: Their manual lathe process had a 4.2% scrap rate and took 2.5 minutes per bolt— leading to production delays and high material costs. They also struggled to meet the tight thread tolerance (±0.0005”).

Solution: We implemented a 4-axis CNC lathe system with automated loading/unloading. We optimized the cutting sequence to reduce cycle time, and used thread-rolling tools (instead of cutting tools) for better tolerance control. In-process thread gauges checked every 10th bolt for quality.

Results:

- Cycle Time: Reduced from 2.5 minutes to 45 seconds (70% faster).

- Scrap Rate: Dropped to 0.3%, saving $45,000 monthly in material costs.

- Tolerance Compliance: 100% of bolts met the ±0.0005” thread tolerance— earning the client a new 2-year contract with a major automaker.

Client Feedback: “The CNC Lathe Machining service transformed our bolt production. We now meet demand easily, and the consistent quality has made us a top supplier for our automotive clients.”

Case Study 2: Precision Aerospace Turbine Shafts

Client: An aerospace manufacturer needing 500 titanium alloy turbine shafts for jet engines.

Challenge: The shafts required 5 complex features (tapers, threads, grooves) with a dimensional tolerance of ±0.0002” and surface roughness of Ra 0.2 μm. Their previous supplier used 3 separate setups— leading to lead times of 8 weeks and inconsistent quality.

Solution: We used a 5-axis CNC lathe to machine all features in one setup. We selected diamond-coated carbide tools for titanium machining, and programmed the CNC for ultra-slow feed rates (100 mm/min) to ensure smooth finishes. 100% of parts were inspected with a CMM calibrated to AS9100 standards.

Results:

- Lead Time: Reduced from 8 weeks to 2 weeks (75% faster).

- Quality: 100% of shafts met the ±0.0002” tolerance and Ra 0.2 μm surface roughness—passing all aerospace quality audits on the first submission.

- Cost Savings: Eliminating 2 secondary setups reduced production costs by 30%, saving the client $28,000 on the project.

Client Feedback: “The 5-axis CNC Lathe Machining service delivered the precision we need for jet engine components. The one-setup process cut lead times dramatically, helping us meet our aircraft production schedule. We now use this team for all our high-precision lathe work.”

Why Choose Us: Your Trusted CNC Lathe Machining Partner

With numerous CNC Lathe Machining providers in the market, what sets us apart? We combine technical excellence, customer-centric service, and proven results to be your reliable partner—whether you’re producing 10 prototype parts or 100,000 production units.

Top 5 Reasons to Choose Our CNC Lathe Machining Services

- Unmatched Expertise & Experience: Our team has 30+ years of combined experience in CNC Lathe Machining, with specialized knowledge in lathe techniques for diverse materials (from plastics to Inconel). Our engineers are certified in AS9100 (aerospace) and ISO 13485 (medical), ensuring we meet the strictest industry standards. We’ve solved complex machining challenges for clients ranging from startups to Fortune 500 companies.

- Strict Quality Control: We follow a 6-step quality assurance process—from raw material inspection (supplier-certified materials only) to in-process CMM checks and final surface finish verification. Our customer satisfaction rate is 99.2%, and we back every project with a “Precision Guarantee”: if parts don’t meet your specified tolerances or surface finish, we rework or replace them at no cost.

- Customized Solutions: We don’t offer “one-size-fits-all” services. Whether you need custom machining for eccentric shafts, multi-step cylinders, or non-standard threads, we work with your team to design a tailored process. We even create custom cutting tools for unique geometries—ensuring your parts meet exact design requirements.

- Cost-Effective & Efficient: Our automated systems (robotic loading/unloading, CAD/CAM integration) and optimized tooling reduce labor and material waste. For high-volume orders, we offer volume discounts that lower per-part costs by 15–25% compared to competitors. We also provide design feedback to optimize part geometry for faster machining—saving you time and money.

Reliable Service & Support: Every client is assigned a dedicated project manager who provides real-time updates (e.g., production progress, quality reports) and responds to questions within 24 hours. We offer flexible lead times: 3–5 days for prototypes, 2–4 weeks for high-volume production, and 24–48 hour rush service for emergency parts. We also provide post-delivery support—if you have issues with the parts, we resolve them within 3 business days.