Our CNC Laser Cutting Services

Unlock precision, efficiency, and versatility for your manufacturing projects with our top-tier CNC Laser Cutting services. Whether you’re in automotive, aerospace, or medical devices, we deliver high-accuracy cuts across metals, non-metals, and composites—backed by expert craftsmanship, fast turnaround, and tailored solutions that reduce waste and cut costs. Experience the future of cutting technology today!

What Is CNC Laser Cutting?

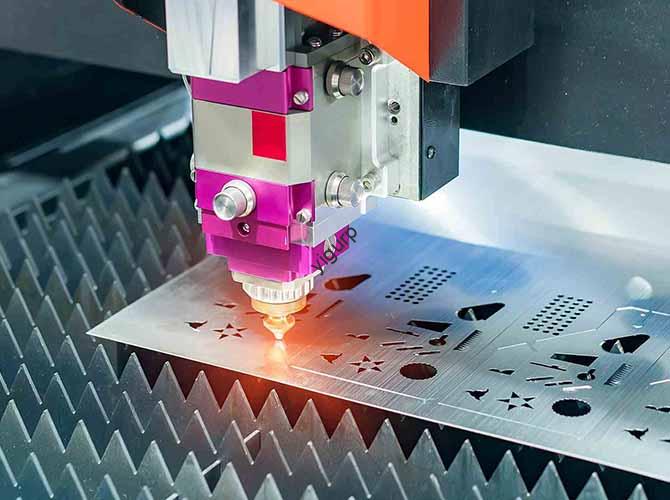

CNC Laser Cutting is an advanced technology that uses a high-powered laser beam to cut, engrave, or shape materials with exceptional precision. Unlike traditional cutting methods, it’s controlled by Computer Numerical Control (CNC) systems, which follow pre-programmed designs to ensure consistency.

At its core, the process explanation is straightforward: A laser generator produces a concentrated beam of light, which is focused through lenses to a tiny spot (often less than 0.1mm). This focused beam heats, melts, or vaporizes the material, while a gas assist (like oxygen or nitrogen) blows away debris—resulting in clean, sharp edges.

To answer “how it works” in simple terms: Imagine a pen that’s guided by a computer, but instead of ink, it uses a super-hot beam to “draw” cuts through metal, wood, or plastic. The CNC system ensures every cut matches the design exactly, even for complex shapes.

Our CNC Laser Cutting Capabilities

We pride ourselves on a wide range of cutting capabilities to meet diverse industry needs. Below is a detailed breakdown of our key capacities, including material thickness, maximum size, precision, and customization options:

| Capability | Specification |

| Material Thickness | – Metals: Up to 25mm (stainless steel), 30mm (mild steel), 12mm (aluminum) |

| | – Non-Metals: Up to 50mm (acrylic), 30mm (wood), 20mm (plastic) |

| | – Composites: Up to 15mm (carbon fiber, fiberglass) |

| Maximum Size | 3000mm x 1500mm (standard); Custom large-format setups available (up to 6000mm x 2000mm) |

| Precision | ±0.05mm tolerance (for metals); ±0.1mm tolerance (for non-metals) |

| Customization | – Complex 2D/3D designs (CAD/CAM compatible: DXF, DWG, AI files) |

| | – Low-volume prototypes to high-volume production (1–100,000+ units/month) |

| | – Custom engravings, holes, and notches (down to 0.5mm diameter) |

Whether you need a single prototype or mass-produced parts, our capabilities scale to fit your project—without compromising on quality.

The CNC Laser Cutting Process (Step-by-Step)

Our step-by-step process is designed to ensure accuracy, efficiency, and consistency from start to finish. Each phase is carefully managed to meet your specifications:

- Design Phase: We begin by reviewing your design files (CAD, DXF, etc.) or helping you create a design from scratch. Our team checks for feasibility—ensuring the design works with your chosen material and desired cut quality. This phase is critical to avoid errors later.

- Programming: Once the design is finalized, our engineers convert it into a CNC-compatible program. The program tells the laser cutter where to cut, how fast to move, and which gas assist to use.

- Setup: The material is loaded onto the cutting bed (secured to prevent movement). We calibrate the laser focus, adjust the gas pressure, and run a test cut (on scrap material) to confirm settings.

- Cutting Execution: The CNC system takes over—guiding the laser beam along the programmed path. For thick materials, we may use continuous cutting; for delicate parts, pulse cutting (short bursts of the laser) to avoid damage.

Quality Control: After cutting, each part is inspected. We check dimensions (using calipers and CMMs), edge quality, and adherence to your requirements. Parts that pass move to finishing; those that don’t are reworked (rare, thanks to our precision).

Materials We Work With

CNC Laser Cutting excels at processing a wide range of materials—from common metals to specialty composites. Below is a breakdown of our supported materials, along with ideal uses:

| Material Type | Examples | Key Properties | Ideal Applications |

| Metals | Stainless Steel | Corrosion-resistant, strong | Medical devices, kitchen equipment, automotive parts |

| | Aluminum | Lightweight, heat-conductive | Aerospace components, electronics enclosures |

| | Mild Steel | Affordable, durable | Structural parts, signage, furniture frames |

| Non-Metals | Acrylic | Transparent, easy to shape | Displays, lighting fixtures, art decor |

| | Wood | Natural, versatile | Furniture, craft items, architectural details |

| | Plastic | Lightweight, chemical-resistant | Electronics parts, packaging, toys |

| Composite Materials | Carbon Fiber, Fiberglass | High strength-to-weight ratio | Racing parts, aerospace components, sports equipment |

We also test new materials regularly—if you have a specialty material in mind, contact our team to discuss feasibility!

Surface Treatment & Finishing Options

After cutting, we offer a range of surface treatment and finishing options to enhance the appearance, durability, and functionality of your parts. Our most popular services include:

- Polishing: Creates a smooth, shiny surface (ideal for stainless steel and aluminum parts used in visible applications, like signage or furniture).

- Painting: Applies a durable, color-matched coating (available in matte, gloss, or textured finishes) to protect against rust and wear.

- Anodizing: A chemical process that adds a protective oxide layer to aluminum (improves corrosion resistance and allows for color customization—common in aerospace and electronics).

- Coating: Options include powder coating (thick, durable) and galvanizing (zinc coating for steel parts used outdoors).

- Engraving: Adds text, logos, or designs directly onto the material (precision up to 0.02mm—perfect for branding or part identification).

The table below compares our finishing options by key factors:

| Finishing Option | Durability | Lead Time | Cost (per sq. meter) | Best For |

| Polishing | Medium | 1–2 days | 25–50 | Visible metal parts |

| Painting | High | 2–3 days | 30–60 | Outdoor/industrial parts |

| Anodizing | Very High | 3–4 days | 40–70 | Aluminum electronics/aerospace |

| Coating (Powder) | Very High | 2–3 days | 35–65 | Heavy-duty steel parts |

| Engraving | High | 1 day | 15–30 | Branding/part identification |

Tolerances & Quality Assurance

Tolerances and accuracy are the backbone of our service—we understand that even small deviations can ruin a project. Our precision levels are among the best in the industry, with tolerance ranges tailored to your material and application:

| Material | Standard Tolerance | Tight-Tolerance Option | Measurement Standard Used |

| Stainless Steel | ±0.10mm | ±0.05mm | ISO 9001:2015, ASME Y14.5 |

| Aluminum | ±0.10mm | ±0.05mm | ISO 9001:2015, ASME Y14.5 |

| Mild Steel | ±0.15mm | ±0.08mm | ISO 9001:2015, ASME Y14.5 |

| Acrylic/Wood | ±0.20mm | ±0.10mm | ISO 9001:2015, ASTM D4027 |

| Composites | ±0.15mm | ±0.08mm | ISO 9001:2015, ASTM D3039 |

Our quality assurance process includes:

- Pre-cut material inspection (checking thickness, flatness, and purity).

- In-process checks (using laser measurement tools to verify cuts mid-production).

- Post-cut inspection (100% of parts are measured with calipers, micrometers, or Coordinate Measuring Machines (CMMs)).

Documentation (we provide a quality report with every order, including measurement data and pass/fail results).

Key Advantages of CNC Laser Cutting

Compared to traditional cutting methods (like plasma cutting, waterjet cutting, or sawing), CNC Laser Cutting offers unmatched benefits. Below are its top advantages:

- Precision: As noted earlier, tolerances as tight as ±0.05mm mean parts fit together perfectly—reducing assembly time and waste.

- Speed: Laser cutting is 2–3x faster than plasma cutting for thin materials (e.g., 1mm stainless steel) and 5x faster than manual sawing. For high-volume orders, this translates to shorter lead times.

- Cost-Effectiveness: Minimal waste (laser cuts have narrow kerfs—usually 0.1–0.3mm) reduces material costs. No tool changes (one laser works for all shapes) also cuts labor costs.

- Customization: The CNC system handles complex designs (e.g., intricate patterns for art decor or small holes for electronics) with ease—no extra cost for complexity.

- Minimal Waste: Traditional methods often leave 10–15% waste; laser cutting reduces this to 2–5%—a big savings for expensive materials like stainless steel or carbon fiber.

- Repeatability: Once programmed, the laser produces identical parts every time—critical for mass production (e.g., automotive components).

Versatility: It works on almost any material (metals, non-metals, composites) and thickness—so you can use one service for all your cutting needs.

Industry Applications

CNC Laser Cutting is used across dozens of industries, thanks to its versatility and precision. Here are its most common applications:

| Industry | Common Uses |

| Automotive | Body panels, exhaust components, brackets, interior trim (from mild steel and aluminum) |

| Aerospace | Lightweight aluminum/aerospace-grade steel parts, composite structural components |

| Electronics | Circuit board enclosures, heat sinks, small precision parts (from aluminum and plastic) |

| Medical Devices | Surgical instruments (stainless steel), implant components, device casings |

| Architectural | Decorative metal panels, railings, facade elements (stainless steel, aluminum) |

| Furniture | Table frames, chair parts, decorative wood/acrylic accents |

| Art and Decor | Intricate metal/wood wall art, acrylic displays, custom signage |

For example, in the medical industry, our laser-cut stainless steel parts meet FDA standards for biocompatibility—critical for surgical tools. In aerospace, our lightweight aluminum cuts help reduce fuel consumption for aircraft.

Advanced Manufacturing Techniques

To deliver top-tier results, we use cutting-edge laser cutting techniques and cutting methods. Here are the key ones:

- Beam Focusing: We adjust the laser focus based on material thickness—for thin materials (e.g., 1mm acrylic), the focus is tight (small spot size) for precision; for thick materials (e.g., 20mm mild steel), the focus is slightly wider to ensure full penetration.

- Gas Assist: Different gases serve different purposes:

- Oxygen: Increases cutting speed for mild steel (oxidizes the material, aiding in melting).

- Nitrogen: Prevents oxidation (ideal for stainless steel and aluminum, leaving a clean, rust-free edge).

- Air: A cost-effective option for non-metals (wood, acrylic) and some low-carbon steels.

- Pulse Cutting: Uses short, controlled bursts of the laser (instead of a continuous beam) to cut delicate materials (e.g., thin plastic or wood) without burning or warping.

Continuous Cutting: A steady laser beam for thick, durable materials (e.g., 25mm stainless steel) — ensures fast, efficient cuts with minimal heat distortion.

Case Studies: Success Stories

Our CNC Laser Cutting services have helped clients across industries overcome challenges and achieve their goals. Below are two successful projects:

Case Study 1: Automotive Component Manufacturer

- Challenge: The client needed 10,000 aluminum brackets per month for electric vehicle (EV) batteries—with tight tolerances (±0.08mm) and a 2-week lead time. Their previous supplier used stamping, which caused inconsistent edges and delayed deliveries.

- Solution: We used continuous cutting with nitrogen gas assist (to prevent oxidation) and programmed the CNC system to run 24/7. We also optimized the nesting (arranging parts on the material) to reduce waste.

- Results:

- 100% of parts met the ±0.08mm tolerance.

- Waste reduced from 12% (stamping) to 3% (laser cutting).

- Lead time shortened to 10 days (beating the client’s 2-week requirement).

- Client Testimonial: “The laser-cut brackets fit perfectly into our EV batteries—no more assembly issues. The fast turnaround has helped us keep up with demand.” — Jane L., Production Manager.

Case Study 2: Architectural Firm (Custom Facade Panels)

- Challenge: The firm needed 500 custom stainless steel facade panels with intricate patterns (for a skyscraper). The panels required a polished finish and had to be identical (for a uniform look).

- Solution: We used pulse cutting for the intricate patterns (to avoid burning the stainless steel) and followed with polishing to achieve the desired shine. We also used a CMM to inspect each panel for consistency.

- Results:

- All 500 panels were identical—no visible variations in the pattern or finish.

- The client received the order 3 days ahead of schedule.

- The panels passed wind-load testing (critical for high-rise buildings).

Before and After: The raw stainless steel sheets were plain; after cutting and polishing, they became eye-catching facade elements that enhanced the building’s design.

Why Choose Our CNC Laser Cutting Services?

With so many providers, why pick us? Here’s what sets us apart:

- Expertise: Our engineers have 15+ years of experience in CNC Laser Cutting—they can solve complex problems (e.g., cutting thick composites or designing for tight tolerances) that other providers struggle with.

- Experience: We’ve served 500+ clients across 12 industries (automotive, aerospace, medical, etc.)—so we understand the unique needs of each sector.

- Customer Service: Our team is available 24/7 to answer questions, provide design feedback, and update you on your order. We also offer free samples (so you can test our quality before committing).

- Quality: We’re ISO 9001:2015 certified—our quality assurance process ensures 99.9% of parts meet or exceed your specifications.

- Innovation: We invest in the latest technology (e.g., fiber lasers for faster metal cutting, CO2 lasers for non-metals) to stay ahead of industry trends.

- Cost Savings: Our nesting optimization and minimal waste reduce material costs by 10–15% compared to competitors. We also offer volume discounts (10% off for orders over 5,000 units).

Fast Turnaround: Our 10 laser cutting machines (running 24/7) mean lead times as short as 3 days for prototypes and 1–2 weeks for high-volume orders.