Wenn es um technische Kunststoffe geht, Nur wenige Materialien bieten die gleiche Kombination aus Vielseitigkeit, Haltbarkeit, und Erschwinglichkeit als ABS -Plastik. Kurz für Acrylnitril Butadiene Styrol, ABS hat seinen Ruf als Ruf erworben “hart, hart, starr” Material, das den Anforderungen unzähliger Branchen entspricht. Von Automobilteilen bis hin zu Unterhaltungselektronik, Dieses thermoplastische Polymer spielt eine entscheidende Rolle bei der modernen Fertigung. In diesem Leitfaden, Wir werden untersuchen, was ABS einzigartig macht, seine wichtigsten Eigenschaften, Herstellungsprozesse, Und warum es für Ingenieure und Designer weltweit eine Top -Wahl bleibt.

ABS -Plastik verstehen: Komposition und Kerneigenschaften

ABS -Kunststoff ist eine Copolymermischung aus drei Monomeren, Jeder beiträgt einzigartige Eigenschaften zum endgültigen Material bei:

- Acrylnitril: Bietet chemische Resistenz und Wärmestabilität

- Butadien: Fügt die Schlagkraft und Zähigkeit hinzu

- Styrol: Bietet Starrheit, Verarbeitbarkeit, und eine glatte Oberfläche Finish

Diese Kombination schafft ein Material mit ausgewogenen Eigenschaften, das es für verschiedene Anwendungen geeignet macht. Lassen Sie uns seine wichtigsten Attribute aufschlüsseln:

Allgemeine Leistungsmerkmale

ABS zeichnet sich nach seinen praktischen Alltagseigenschaften aus:

- Dichte: Etwa 1.05 g/cm³, es leicht und doch erheblich machen

- Wasseraufnahme: Niedrig, Typischerweise weniger als 0.2% nach 24 Stunden des Eintauchens

- Bindungsfähigkeiten: Hervorragende Haftung mit anderen Materialien, Einfach drucken lassen, Malerei, und Beschichtung

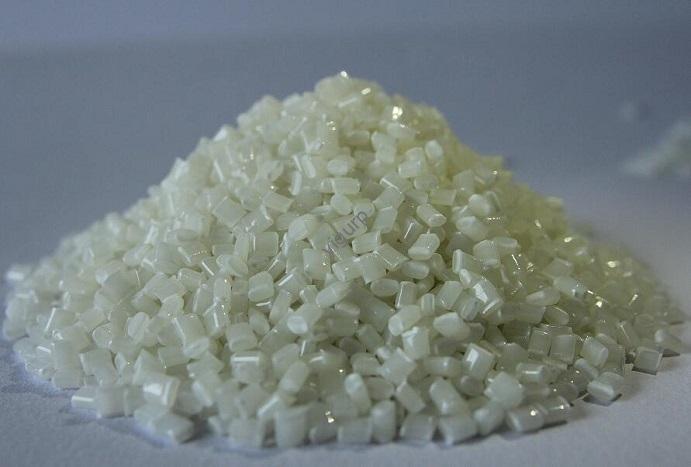

- Farboptionen: In natürlicher Weise erhältlich (Durchscheinender Elfenbein) oder vorfarbene Varianten, mit ausgezeichneter Farbaufbewahrung

Diese allgemeinen Eigenschaften machen es einfach, mit ABS zu arbeiten und sich an verschiedene Produktionsbedürfnisse anzupassen.

Mechanische Festigkeit und Haltbarkeit

Eine der größten Stärken von ABS ist die beeindruckende mechanische Leistung:

- Schlagfestigkeit: Außergewöhnlich, sogar bei niedrigen Temperaturen auf -40 ° C

- Resistenz tragen: Exzellent, Unterstützende Verwendung in Lageranwendungen unter mäßigen Lasten

- Dimensionsstabilität: Behält die Form unter normalen Betriebsbedingungen bei

- Ölwiderstand: Funktioniert gut in Kontakt mit Flüssigkeiten auf Erdölbasis

- Zugfestigkeit: Typischerweise 30–50 MPa, Bereitstellung einer guten strukturellen Integrität

Diese mechanischen Eigenschaften erklären, warum ABS für Teile ausgewählt wird, die den täglichen Gebrauch und gelegentlichen Auswirkungen standhalten müssen, Von Kindernspielzeugen bis hin zu Automobilkomponenten.

Thermienleistung

ABS bietet eine zuverlässige Leistung über ein praktisches Temperaturspektrum:

- Wärmeverformungstemperatur: 93–118 ° C., Dies kann nach dem Tempern um ungefähr 10 ° C zunehmen

- Kontinuierlicher Gebrauchstemperaturbereich: -40° C bis 100 ° C.

- Low-Temperatur-Zähigkeit: Behält eine gewisse Flexibilität auch bei -40 ° C bei

- Schmelzpunkt: Typischerweise 200–240 ° C. (392–464 ° F.)

Obwohl sie nicht für Hochhitzebühnen wie Motorabteilungen geeignet sind, ABS funktioniert in den meisten Verbraucher- und Industrieumgebungen zuverlässig.

Elektrischer und Umgebungswiderstand

ABS bietet praktische Schutz und Stabilität unter verschiedenen Bedingungen:

- Elektrische Isolierung: Gute Isolationseigenschaften, die über Temperatur- und Feuchtigkeitsänderungen konsistent bleiben

- Chemischer Widerstand: Von Wasser nicht betroffen, anorganische Salze, Alkalis, und viele Säuren

- Chemische Empfindlichkeit: Löslich in Ketonen, Aldehyde, und chlorierte Kohlenwasserstoffe; Anfällig für Spannungsrisse durch Gletscher Essigsäure und pflanzliche Öle

- Wetterwiderstand: Schlechte UV -Stabilität - Outdoor -Exposition für sechs Monate kann die Auswirkungsstärke durch verringern 50%

Diese Eigenschaften machen ABS ideal für Innenanwendungen, erfordern jedoch Additive oder Beschichtungen für den längeren Gebrauch im Freien.

Vor- und Nachteile von ABS -Kunststoff

Wie jedes Material, ABS hat unterschiedliche Stärken und Einschränkungen, die Ingenieure während der Materialauswahl berücksichtigen müssen:

Hauptvorteile von ABS

- Schlagfestigkeit: Außergewöhnliche Zähigkeit, die Tropfen und Kollisionen stand, Es ideal für Schutzgehäuse

- Stärke-zu-Gewicht-Verhältnis: Gute strukturelle Festigkeit ohne übermäßiges Gewicht

- Vielseitigkeit verarbeiten: Kompatibel mit zahlreichen Herstellungsmethoden, einschließlich Injektionsformen, 3D Druck, und Bearbeitung

- Oberflächenbeschaffung: Leicht glatt erreicht, Farinbare Oberflächen für Verbraucherprodukte geeignet

- Kosteneffizienz: Die Leistung und den Preis besser ausgleichen als viele technische Kunststoffe

- Farbfähigkeit: Nimmt die Farbenden gut und behält in fertigen Teilen ein konsequentes Erscheinungsbild bei

Hauptnachteile von ABS

- UV -Empfindlichkeit: Verschlechtert sich unter längerer Sonneneinstrahlung, UV -Stabilisatoren für den Außengebrauch benötigen

- Entflammbarkeit: Als brennbar mit geringem Feuerwiderstand eingestuft; Freisetzt giftige Dämpfe beim Verbrennen (Obwohl flammretardante Noten verfügbar sind)

- Begrenzter Wärmewiderstand: Verformt sich bei relativ niedrigen Temperaturen im Vergleich zu Materialien wie Polycarbonat

- Wärmeausdehnung: Ein höherer Wärmeleitungskoeffizient als Metalle, Toleranzen über Temperaturbereiche hinweg herausfordern

Das Verständnis dieser Vor- und Nachteile hilft den Designern, die Vorteile von ABS zu maximieren und gleichzeitig ihre Grenzen zu mildern.

Herstellungsprozesse für ABS -Kunststoffteile

Die Popularität von ABS ergibt sich teilweise auf seine Kompatibilität mit verschiedenen Fertigungsmethoden. Die Auswahl des Prozesses hängt vom Produktionsvolumen ab, Teilkomplexität, und Kostenüberlegungen:

Injektionsformung

Die häufigste Methode für die Produktion mit hohem Volumen-ABS-Produktion:

- Am besten für: 10,000+ Teile mit komplexen Geometrien und engen Toleranzen

- Vorteile: Hohe Effizienz, Hervorragende Wiederholbarkeit, und minimale Nachbearbeitung

- Typische Anwendungen: Unterhaltungselektronikgehäuse, Kfz -Innenkomponenten, Spielzeugteile

- Schlüsselvorteil: Fähigkeit, komplizierte Details und konsistente Wandstärken zu erzeugen

CNC -Bearbeitung

Ideal für die Produktion und Prototyping mit niedriger Volumen:

- Am besten für: 1–100 Teile, die präzise Abmessungen und enge Toleranzen erfordern

- Vorteile: Keine Schimmelpilzkosten, Schnelle Turnaround, und ausgezeichnete dimensionale Genauigkeit

- Typische Anwendungen: Benutzerdefinierte Gehäuse, mechanische Komponenten, Funktionelle Prototypen

- Hauptüberlegung: Mehr Materialabfälle im Vergleich zu Formprozessen

3D Druck

Revolutionieren schnelles Prototyping mit ABS:

- Die häufigste Technologie: Modellierung der Ablagerung (FDM)

- Am besten für: Prototypen, Benutzerdefinierte Teile, und Produktion mit geringem Volumen (1–50 Stücke)

- Vorteile: Designfreiheit für komplexe Geometrien, Keine Werkzeugkosten

- Einschränkungen: Leitungsleitungen müssen möglicherweise eine Nachbearbeitung für glatte Oberflächen erfordern

- ABS-ähnliche Alternativen: Verfügbar für SLA -Drucker, wenn feinere Details benötigt werden

Andere Fertigungsmethoden

Zusätzliche Prozesse, die für bestimmte Anwendungen geeignet sind:

- Extrusion: Erzeugt kontinuierliche Profile wie Röhrchen, Stangen, und Blätter

- Blasenformung: Erstellt hohle Teile wie Behälter und Automobilkomponenten

- Thermoformierung: Formt Abs Blätter in große Teile wie Tabletts, Panels, und Gehäuse

| Fertigungsmethode | Volumenbereich | Vorlaufzeit | Kosten pro Teil (Hochvolumen) | Am besten für |

| Injektionsformung | 10,000+ | 4–8 Wochen (Werkzeug) | Niedrigste | Komplex, Teile mit hohem Volumen |

| CNC -Bearbeitung | 1–100 | 1–5 Tage | Höchste | Prototypen, Benutzerdefinierte Teile |

| 3D Druck | 1–50 | 1–3 Tage | Hoch | Komplexe Prototypen, kleine Teile |

| Extrusion | 100+ | 1–2 Wochen | Niedrig | Blätter, Röhrchen, Profile |

| Thermoformierung | 100–10.000 | 2–4 Wochen | Mäßig | Groß, flache Teile |

Hauptanwendungen von ABS -Kunststoff in der Branche

Die ausgewogenen Eigenschaften von ABS machen es für zahlreiche Sektoren unverzichtbar. Hier wird es am häufigsten verwendet:

Automobilindustrie

Ein großer Verbraucher von ABS -Plastik:

- Innenkomponenten: Dashboards, Instrumententafeln, Türverkleidung, Lenkradabdeckungen

- Außenteile: Grillen, Spiegelgehäuse, Stoßfängerkomponenten, und Lüftungssysteme

- Funktionsteile: Akustikplatten, Türschlösser, und Kabelgehäuse

- Vorteil: Fassen Sie den Kabinentemperaturen und bieten gleichzeitig Aufprallfestigkeit und ästhetische Anziehungskraft

Unterhaltungselektronik

Dominiert in Gerätegehäusen und Komponenten:

- Computer: Laptop- und Desktop -Gehäuse, Tastaturrahmen, Mauskörper

- Mobile Geräte: Telefonkoffer, Tafelabdeckungen, und Accessoire -Gehäuse

- Hauselektronik: TV -Lünetten, Fernbedienungen, Audioausrüstung Gehäuse

- Schlüsseleigenschaften: Elektrische Isolierung, Schlagfestigkeit, und saubere Ästhetik

Haushaltsgeräte

Auf zahlreichen Hausgeräten gefunden:

- Küchengeräte: Mixerbasen, Kaffeemaschinengehäuse, Toaster Äußere

- Reinigungsausrüstung: Staubsaugerkörper, Griffe umgehen

- Klimakontrolle: Klimaanlage, Heizungsgehäuse

- Vorteile: Chemische Resistenz gegen Reinigungsmittel und Haltbarkeit für den täglichen Gebrauch

Spielzeug und Erholung

Ein Grundmaterial in Spielprodukten:

- Kinderspielzeug: Bausteine, Aktionszahlen, Puppenzubehör

- Außenausrüstung: Helmschale,Skateboardkomponenten, Fahrradteile

- Modellherstellung: Flugzeugflügel, Maßstabsmodelle, Hobbykomponenten

- Warum abs?: Sicherheit, Haltbarkeit, und Fähigkeit, in komplizierte Formen geformt zu werden

Medizinprodukte

Verwendet in nicht implantierbaren medizinischen Geräten:

- Instrumentengehäuse: Schutzhülsen für medizinische Geräte

- Laborausrüstung: Probenbehälter, Testapparatkomponenten

- Einwegartikel: Einige Spritzenkomponenten und medizinisches Werkzeuggriffe

- Eigenschaften: Chemischer Widerstand, Leichte Sterilisation, und Haltbarkeit

ABS vs. Ähnliche technische Kunststoffe

Wie ist ABS im Vergleich zu anderen gemeinsamen technischen Kunststoffen im Vergleich? Hier ist ein Leistungsvergleich:

| Eigentum | ABS | Polystyrol (Ps) | Polypropylen (Pp) | Polycarbonat (PC) | Nylon (Pa) |

| Schlagfestigkeit | Exzellent | Arm | Gut | Exzellent | Exzellent |

| Wärmewiderstand | Mäßig (93–118 ° C.) | Niedrig (60–80 ° C.) | Mäßig (100–120 ° C.) | Hoch (120–140 ° C.) | Hoch (150–200 ° C.) |

| Chemischer Widerstand | Gut | Arm | Exzellent | Mäßig | Gut |

| UV -Widerstand | Arm | Arm | Gut | Mäßig | Arm |

| Kosten | Mäßig | Niedrigste | Niedrig | Hoch | Hoch |

| Verarbeitbarkeit | Exzellent | Exzellent | Gut | Gut | Gut |

| Transparenz | Undurchsichtig | Transparent | Durchscheinend | Transparent | Undurchsichtig |

Dieser Vergleich zeigt, warum ABS eine Spitzenauswahl bleibt - er bietet das beste Gleichgewicht zwischen Aufprallfestigkeit, Verarbeitbarkeit, und Kosten für viele Anwendungen.

Tipps zur Arbeit mit ABS -Plastik

Um die besten Ergebnisse beim Entwerfen oder Fertigung mit ABS zu erzielen, Berücksichtigen Sie diese Expertenempfehlungen:

Konstruktionsüberlegungen

- Wandstärke: Halten Sie 1–3 mm für optimale Festigkeit bei; Vermeiden Sie Änderungen der plötzlichen Dicke

- Ecken: Verwenden Sie radiierte Ecken (mindestens 0,5 mm) Stresskonzentrationen reduzieren

- Entwurfswinkel: Fügen Sie 1–2 ° Entwurf für geformte Teile ein, um das einfache Auswurf zu erleichtern

- Rippen und Bosse: Mit Rippen verstärken (Höhe ≤3 × Wandstärke) Umverrückt zu verhindern

Best Practices verarbeiten

- 3D Druck: Verwenden Sie erhitzte Bauplatten (100–110 ° C.) und geschlossene Kammern, um das Warping zu verhindern

- Formen: Halten Sie die Schmelztemperaturen zwischen 220 und 2550 ° C für einen optimalen Fluss

- Bearbeitung: Verwenden Sie scharfe Werkzeuge und mittelschwere Futterraten, um Schmelzen zu vermeiden

- Nachbearbeitung: Akzeptiert leicht Malerei, Überzug, und Bindung mit Cyanoacrylatklebstoffen

Mildernde Einschränkungen

- UV -Exposition: UV -Stabilisatoren hinzufügen oder Schutzbeschichtungen für den Außengebrauch auftragen

- Wärmeempfindlichkeit: Vermeiden Sie Anwendungen mit kontinuierlichen Temperaturen über 80 ° C.

- Entflammbarkeit: Geben Sie flammretardante Noten an (UL94 V0) für elektrische Anwendungen

- Dimensionsstabilität: Design mit thermischer Expansion für Präzisionsanwendungen

Perspektive der Yigu -Technologie

Bei Yigu Technology, Wir erkennen ABS als Grundmaterial bei schnellem Prototyping und Produktion als Grundmaterial an. Sein einzigartiges Gleichgewicht der Stärke, Verarbeitbarkeit, Und die Kosten machen es für die Überbrückungsprototyp und die Produktion unverzichtbar. Wir nutzen ABS in Vakuumform- und CNC -Bearbeitung für funktionelle Prototypen, die die Endprodukte genau simulieren. In Kombination mit geeigneten Konstruktionsüberlegungen, ABS liefert durchweg eine zuverlässige Leistung in den anspruchsvollsten Anwendungen unserer Kunden.

FAQ

1. Ist ABS plastische Lebensmittelsicherheit?

Während allgemeiner Bauch, Spezifische ABS-Formulierungen für Lebensmittelqualität sind verfügbar. Diese erfüllen die FDA -Standards für Lebensmittelkontakt, Obwohl sie weniger verbreitet sind als von Lebensmitteln und sicheren Alternativen wie PP oder HDPE. Überprüfen Sie immer die Zertifizierung für Lebensmittelanwendungen.

2. Kann ABS -Kunststoff recycelt werden?

Ja, ABS ist technisch recycelbar ( Harzidentifikationscode #7). Jedoch, Es ist nicht so weit verbreitet wie PET oder PP. Viele Industrieanlagen akzeptieren postindustrielle ABS-Schrott, Verbraucherrecyclingprogramme variieren jedoch je nach Standort. Recycelte ABs können leicht reduzierte mechanische Eigenschaften aufweisen.

3. Wie hält sich ABS in Anwendungen im Freien an?

Unmodifizierte ABS leistet aufgrund des UV -Abbaues schlecht im Freien.. Jedoch, Das Hinzufügen von UV -Stabilisatoren oder das Aufbringen von Schutzbeschichtungen kann die Lebensdauer im Freien auf 1–3 Jahre verlängern. Für einen längeren Gebrauch im Freien, Betrachten Sie mehr UV-resistente Materialien wie PP oder PC, die mit ABS gemischt werden.