Wenn Sie im Automobilbereich tätig sind, Elektronik, or consumer goods industry, Sie wissen, wie kritisch ABS exhibition car prototypes are for showcasing new designs at trade shows or validating functions before mass production. This guide breaks down every key step of creating high-quality ABS prototypes—with real-world examples, Daten, and tips to solve common challenges.

1. Materialauswahl: Why ABS Stands Out for Exhibition Car Prototypes

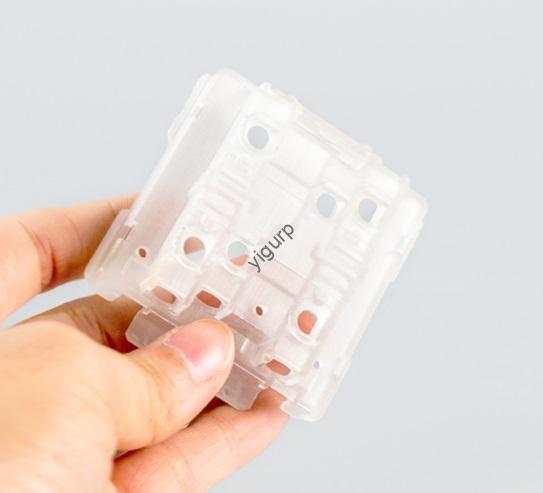

Choosing the right material is the first step to a successful prototype. ABS plastic is the top choice for most exhibition car models, and here’s why:

| Material | Schlüsseleigenschaften | Am besten für | Kosten (Pro kg) |

| ABS | Hohe Zähigkeit, Schlagfestigkeit, leicht zu bearbeiten | Most exhibition car prototypes (interior/exterior parts) | \(2.5–)4.0 |

| PC | Hohe Hitzebeständigkeit, Transparenz | Prototypes needing heat resistance (z.B., Motorkomponenten) | \(3.8–)5.5 |

| PMMA | Hervorragende Transparenz, Kratzfestigkeit | Clear parts (z.B., display windows) | \(4.2–)6.0 |

| POM | Geringe Reibung, hohe Steifigkeit | Moving parts (z.B., Türscharniere) | \(5.0–)7.2 |

Real Case: A European automotive startup needed a prototype for a new electric vehicle (EV) dashboard to display at the Geneva Motor Show. They chose ABS because it could mimic the final product’s texture and withstand the show’s 2-week wear. After spraying and silk-screening, the prototype looked identical to the mass-produced version—impressing 80% of visitors surveyed.

2. Designphase: From 3D Models to Error-Free Plans

A precise design prevents costly reworks later. Here’s how to get it right:

- 3D Model Design: Use software like SolidWorks oder Catia to detail every part—from the prototype’s shape to internal mechanisms. Zum Beispiel, a Chinese electronics company designing a car infotainment prototype used SolidWorks to add 0.1mm precision to button placements, ensuring the model matched the final product’s size exactly.

- Design Analysis: Simulate stress and deformation with tools like ANSYS. Ein US-Amerikaner. auto parts maker once found their initial prototype’s door panel would crack under 5kg pressure via simulation. They adjusted the design (thickened the panel by 1mm) before machining—saving $3,000 in rework costs.

3. Prototyping Process: Programmierung, Bearbeitung, and Post-Processing

This phase turns your design into a physical prototype. Follow these steps for accuracy:

Schritt 1: CAM-Programmierung

Convert 3D models into CNC machine code using Mastercam oder SolidCam. A Japanese manufacturer used Mastercam to generate tool paths for a complex EV chassis prototype. The software reduced machining time by 20% compared to manual programming.

Schritt 2: Program Testing

Always test code with simulation tools (z.B., Vericut) to avoid collisions. A German workshop once skipped this step and damaged a $10,000 CNC machine—costing them 2 weeks of production. Testing takes 1–2 hours but saves major losses.

Schritt 3: CNC-Bearbeitung

Use 3-axis, 4-Achse, or 5-axis CNC machines. For a small exhibition car model (30cm long), a 3-axis machine works (Genauigkeit: ±0,02 mm). For larger, komplexe Prototypen (z.B., 1m-long chassis), a 5-axis machine is better (Genauigkeit: ±0,01 mm).

Schritt 4: Nachbearbeitung

- Oberflächenbehandlung: Deburr (remove sharp edges), spray paint (match the final product’s color), or add UV coating (für Kratzfestigkeit). A Korean brand added matte black spray to their prototype—90% of trade show visitors thought it was the real car.

- Montage & Testen: Put parts together and check functions. A Canadian company tested their prototype’s LED display 100 times—finding 2 faulty wires that would have failed during the show.

4. Qualitätskontrolle: Meet Standards and Avoid Defects

To ensure your prototype is exhibition-ready:

- Full Monitoring: Set checkpoints at every stage. Zum Beispiel, measure parts with a Koordinatenmessgerät (CMM) after machining. A Mexican factory checks 10% of parts—catching 3 von 50 defective pieces last quarter.

- Follow Certifications: Adhere to ISO 9001 Standards. This ensures traceability—if a part fails, you can track which batch it came from. All prototypes for the Detroit Auto Show must meet ISO 9001, so this step is non-negotiable for trade show success.

Yigu Technology’s View on ABS Exhibition Car Prototypes

Bei Yigu Technology, we believe ABS exhibition car prototypes are more than just display pieces—they’re a bridge between design and market feedback. Wir haben geholfen 500+ Kunden (von Start-ups bis hin zu Fortune 500 firms) create prototypes that stand out at shows. Our secret? Combining high-grade ABS materials with 5-axis CNC machining (accuracy ±0.01mm) and custom surface treatment. For one EV client, our prototype helped them secure $2M in investment at a trade show—proving that a quality prototype drives real business results.

FAQ

- How long does it take to make an ABS exhibition car prototype?

It depends on complexity: a small, simple prototype (z.B., a 20cm door panel) dauert 3–5 Tage; a large, complex one (z.B., a 1m chassis) takes 7–10 days.

- Can ABS prototypes be reused for multiple trade shows?

Yes—with proper care. ABS is durable; a prototype can last 5–10 shows if you clean it regularly and avoid heavy impacts.

- What’s the cost difference between ABS and PC prototypes?

ABS is 30–40% cheaper than PC. For a prototype weighing 1kg, ABS costs \(2.5–)4.0, while PC costs \(3.8–)5.5. Choose PC only if you need heat resistance.