In der Welt der additiven Fertigung, 3D Druckpolymermaterialien drucken sind das Rückgrat der Innovation, Mit schnellem Prototypen bis hin zu lebensrettenden medizinischen Geräten mit Strom versorgen. Im Gegensatz zu Metallen oder Keramik, Polymere bieten eine einzigartige Mischung aus Flexibilität, Erschwinglichkeit, und Vielseitigkeit - sie ideal für verschiedene Anwendungen machen, Von Luft- und Raumfahrtkomponenten bis hin zu Verbrauchergeräten. Whether you’re a product engineer sourcing materials for a new design, a procurement professional looking to balance cost and performance, or an enthusiast exploring 3D printing hobbies, Verständnis 3D Druckpolymermaterialien drucken is key to success. Dieser Leitfaden bricht ihre Typen zusammen, Anwendungen, cutting-edge innovations, Herausforderungen, and real-world examples—all to help you make informed decisions and unlock the full potential of polymer 3D printing.

Classification of 3D Printing Polymer Materials: Thermoplastics vs. Thermosets

3D Druckpolymermaterialien drucken fall into two main categories, each with distinct properties that dictate their use cases. Wenn Sie den Unterschied zwischen ihnen kennen, können Sie das richtige Material für Ihr Projekt auswählen.

1. Thermoplastik: Recycelbar und vielseitig

Thermoplastik sind die häufigsten 3D Druckpolymermaterialien drucken- Sie können erhitzt werden, geschmolzen, und wiederholt abgekühlt, ohne ihre chemische Struktur zu ändern. Dies macht sie leicht zu drucken, recyceln, und wiederverwenden, sie zu einem Favoriten für Hobbyisten und Branchen machen.

- Schlüsseleigenschaften:

- Recycelbar: Schrott oder fehlgeschlagene Drucke können niedergeschlagen und in neue Filamente aufgestellt werden.

- Niedrige Schmelzpunkte (im Vergleich zu Thermosets): Die meisten schmelzen zwischen 180 ° C - 2550 ° C., kompatibel mit Standard -FDM -Druckern.

- Breites Spektrum an Härte und Flexibilität: Von starrer Pla bis zu elastischer TPU.

- Gemeinsame Typen und Verwendungen:

| Thermoplastischer Typ | Schlüsselmerkmale | Ideale Anwendungen | Beispiel Anwendungsfall |

| PLA (Polylactsäure) | Biologisch abbaubar, niedriger Schmelzpunkt (190° C - 210 ° C.), einfach zu drucken | Hobbyprojekte, Prototypen, Einwegartikel | Ein Schüler druckt Pla -Pflanzen -Töpfe für einen Schulgarten - sie sind erschwinglich und brechen nach einem Jahr auf natürliche Weise zusammen. |

| ABS (Acrylnitril Butadiene Styrol) | Starr, wirkungsbeständig, hitzebeständig (bis zu 80 ° C.) | Funktionsteile, Automobilkomponenten, Spielzeug | Ein Automobillieferant druckt ABS -Sensorgehäuse für Motorbuchten - sie halten Vibrationen und hohen Temperaturen wider. |

| HAUSTIER (Polyethylen Terephthalat) | Wasserfest, stark, Essenssicher | Lebensmittelbehälter, Wasserflaschen, Außenausrüstung | Ein Startup druckt Haustierwasserflaschenkappen mit benutzerdefinierten Designs-sie sind bpa-frei und langlebig genug für den wiederholten Gebrauch. |

- Beispiel für reale Welt: Eine Möbelmarke verwendet recycelte Haustierfilamente, um Stuhlbeine zu drucken. Die Filamente bestehen aus alten Plastikflaschen, Materialkosten durch Schneiden durch 30% Im Vergleich zu Virgin Pet. Die Stuhlbeine sind stark genug, um 150 kg zu halten, und Kunden schätzen den umweltfreundlichen Ansatz-die Verkäufe der Stühle erhöht sich um durch 25% im ersten Jahr.

2. Thermosets: Hitzestabil und dauerhaft

Im Gegensatz zu Thermoplastik, Thermosets unterziehen sich beim Erhitzen einer chemischen Veränderung - sie härten zu einer festen Struktur, die nicht geschmolzen oder umgeformt werden kann. Dies macht sie in Hochtemperatur- oder Stressumgebungen unglaublich stabil, obwohl sie im Verbraucher -3D -Druck seltener sind.

- Schlüsseleigenschaften:

- Wärmewiderstand: Kann Temperaturen bis zu 200 ° C - 300 ° C standhalten (Ideal für Motoreile oder Industriewerkzeuge).

- Chemischer Widerstand: Ölen widerstehen, Lösungsmittel, und harte Chemikalien.

- Dauerhafte Form: Einmal geheilt, Sie werden nicht erweichen oder deform-kritisch für lang anhaltende funktionelle Teile.

- Gemeinsame Typen und Verwendungen:

- Epoxidharze: Wird im industriellen 3D-Druck für hochfeste Teile wie Luft- und Raumfahrtklammern verwendet.

- Phenolharze: Verwendet in elektrischen Komponenten (Sie sind nicht leitend und hitzebeständig).

- Beispiel für reale Welt: Eine schwere Maschinenfirma verwendet 3D -gedruckte Epoxidharzgänge für ihre Bagger. Die Zahnräder arbeiten in der Nähe heißer Motoren (Temperaturen bis zu 220 ° C) und widerstehen Sie Ölschäden - sie halten 2x länger als herkömmliche Plastik Zahnrad, Reduzierung der Wartungskosten um $40,000 jährlich.

Anwendungsbereiche von 3D -Druckpolymermaterialien: Wo sie leuchten

3D Druckpolymermaterialien drucken werden in zwei Hauptsektoren verwendet, Lösen von einzigartigen Herausforderungen und Antriebseffizienz. Jede Anwendung nutzt die einzigartigen Eigenschaften der Materialien, um bessere zu schaffen, kostengünstigere Produkte.

1. Industrielle Anwendungen: Beschleunigung von Produktion und Innovation

In industriellen Umgebungen, 3D Druckpolymermaterialien drucken sind ein Game-Changer für Prototyping und Produktion mit niedrigem Volumen. Sie lassen die Hersteller in Tagen digitale Designs in physische Teile verwandeln (keine Wochen) und Ideen ohne teure Werkzeuge testen.

- Prototyping: Ein Tech -Startup verwendet PLA, um Prototypen ihrer neuen drahtlosen Ohrhörer zu drucken. Sie iterieren weiter 5 verschiedene Designs in 2 Wochen - etwas, das dauern würde 2 Monate mit traditionellem Formen. Die PLA -Prototypen sind billig ($5 jede) und lassen Sie den Teamtest und Ergonomie vor der Massenproduktion eingehen.

- Endprodukte: Ein Luft- und Raumfahrtunternehmen druckt Abs -Klammern für kleine Flugzeugkomponenten. Die Klammern sind leicht (Reduzierung des Kraftstoffverbrauchs) und stark genug, um die Sicherheitsstandards der Luftfahrt zu erfüllen. 3D Drucken können sie produzieren 100 Klammern pro Monat, ohne in zu investieren $10,000 Formen.

- Datenpunkt: Eine Übersicht über 500 Industriehersteller stellten fest, dass dies verwendet wird 3D Druckpolymermaterialien drucken Für Prototyping Cut -Produktentwicklungszeit von 45% und reduzierte Werkzeugkosten durch 70%.

2. Medizinische Anwendungen: Verbesserung der Patientenversorgung mit Anpassung

Im Gesundheitswesen, 3D Druckpolymermaterialien drucken revolutionieren die Patientenversorgung, indem sie personalisiert ermöglichen, Biokompatible Produkte. Von der Prothetik bis zum Gewebegerüst, Diese Materialien sind sicher für den menschlichen Körper und können auf die Bedürfnisse jedes Patienten zugeschnitten werden.

- Prothetik und Orthesen: Ein Krankenhaus verwendet PETG, um benutzerdefinierte Knöchelspangen für Patienten mit Sportverletzungen zu drucken. Jede Klammer ist aus einem 3D -Scan des Fußfußes entworfen, eine perfekte Passform gewährleisten. PETGs Flexibilität macht die Zahnspangen für den ganzen Tag bequem, und Patienten melden a 50% Schmerzverringerung innerhalb 2 Wochen.

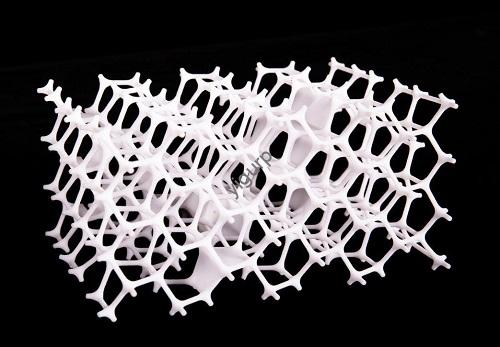

- Tissue-Engineer-Gerüste: Forscher verwenden Hydrogele (eine Art Polymer) 3D -Gerüste für die Regeneration der Gewebee drucken. Die Hydrogele sind biokompatibel (sicher für den Körper) und porös - um Zellen zu wachsen und neues Gewebe zu bilden. Eine Studie ergab, dass diese Gerüste dazu beigetragen haben, Hautwunden schneller als herkömmliche Behandlungen zu heilen.

- Beispiel für reale Welt: Eine Zahnklinik verwendet 3D -gedruckte Harzkronen. Das Harz ist biokompatibel (Wird kein Zahnfleisch irritieren) und entspricht der Farbe der natürlichen Zähne des Patienten. Die Kronen werden in gedruckt 2 Std., Die Patienten müssen also keine Wochen auf eine von Labern hergestellte Krone warten-die Patientenzufriedenheitswerte stiegen von von gestiegen 70% Zu 95%.

Technologische Innovationen in 3D -Druckpolymermaterialien: Was ist neu

Forscher und Hersteller überschreiten ständig die Grenzen von 3D Druckpolymermaterialien drucken, Entwicklung neuer Typen und Methoden, die ihre Fähigkeiten erweitern. Zwei jüngste Innovationen sind für ihr Potenzial, die Industrien zu verändern:

1. Silikonelastomere: Präzision für Hochleistungsprodukte

Silikonelastomere sind eine Art flexibler Polymer, das schwer zu 3D -Druck ist - bis jetzt bis jetzt. Eine neue 3D -Druckmethode verwendet PDMS (Polydimethylsiloxan) als Substrat zum präzise drucken, Komplexe Silikonstrukturen.

- Wie es funktioniert: Der Drucker legt flüssiges Silikon auf eine PDMS -Basis ab, Das hält das Silikon an Ort und Stelle, während es heilt (verhärtet). Dadurch können Ingenieure winzig kreieren, komplizierte Designs (Wie 0,1 mm dicke Dichtungen) das waren mit traditionellen Silikonformung unmöglich.

- Anwendungen:

- Medizinprodukte: Die Biokompatibilität von Silicon macht es ideal für chirurgische Werkzeuge (Wie Katheter) das muss sich biegen, ohne zu brechen.

- Unterhaltungselektronik: Silikondichtungen für Smartphones und Laptops-sie sind wasserresistent und schützen innere Komponenten vor Staub.

- Beispiel für reale Welt: Eine Marke Consumer Electronics verwendet 3D -gedruckte Silikondichtungen für ihre wasserdichten Smartphones. Die Dichtungen haben winzige Rillen, die eine enge Versiegelung um die Ports des Telefons erzeugen - sie haben IP68 -Wasserwiderstandstests bestanden (überleben 2 Meter Wasser für 30 Minuten), etwas traditionelle Dichtungen kämpften zu erreichen.

2. Hydrogele: Vorrückung von Tissue Engineering und regenerative Medizin

Hydrogels are water-based polymers with a texture similar to human tissue—they’re 90% Wasser, making them biocompatible and ideal for 3D bioprinting.

- Schlüsseleigenschaften:

- Biokompatibel: Safe to implant in the body—no risk of rejection.

- Porös: Allow nutrients and oxygen to reach cells, supporting tissue growth.

- Anpassbar: Can be mixed with cells (like stem cells) to print living tissue.

- Anwendungen:

- Blood vessel replicas: Researchers print hydrogel blood vessels to test new heart disease drugs—they mimic the structure of real blood vessels, giving accurate results.

- Skin grafts: Eine Verbrennungsklinik verwendet 3D -gedruckte Hydrogelhauttransplantate. Die Transplantate werden mit den eigenen Hautzellen des Patienten gedruckt, Reduzierung des Risikos einer Abstoßung und Heilung Verbrennungen 2x schneller als herkömmliche Transplantate.

- Beispiel für reale Welt: Ein Forschungslabor in den USA. druckte eine Hydrogelleber „Organoid“ (Ein kleines, funktionelles Stück Lebergewebe). Das Organoid kann Toxine wie eine echte Leber filtern - Doktoren verwenden es, um zu testen, wie sich neue Medikamente auf die Leber auswirken, Reduzierung des Bedarfs an Tierversuchen. Dies hat die Zeit der Arzneimittelentwicklung durch die Zeit gesenkt 30% und machte neue Behandlungen für Patienten sicherer.

Herausforderungen und Zukunftsaussichten von 3D -Druckpolymermaterialien

Während 3D Druckpolymermaterialien drucken einen langen Weg zurückgelegt haben, Sie stehen immer noch vor drei wichtigen Herausforderungen. Die gute Nachricht ist, dass fortlaufende Forschung und Innovation den Weg für Lösungen ebnen:

1. Herausforderung: Leistungsverbesserung

In vielen 3D -gedruckten Polymerteilen fehlt immer noch die Stärke, Wärmewiderstand, oder Haltbarkeit traditioneller Materialien. Zum Beispiel, PLA -Teile können hohe Temperaturen nicht widerstehen (Sie weicher über 60 ° C), Einschränkung ihrer Verwendung in industriellen Umgebungen einschränken.

- Zukünftige Lösung: Forscher entwickeln „verstärkte Polymere“ durch Hinzufügen von Fasern (wie Kohlefaser oder Glasfaser) zu Thermoplastik. Diese Verbundwerkstoffe sind 3x stärker als reine Polymere und können höhere Temperaturen bewältigen. Ein Unternehmen in Deutschland verkauft bereits mit Kohlefasern verstärkte Bauchmuskeln-zum Drucken von Drohnenrahmen, die leicht und stark genug sind, um Unfälle zu widerstehen.

2. Herausforderung: Kostensenkung

Die aktuellen Kosten von 3D Druckpolymermaterialien drucken ist immer noch hoch - Virgin -Filamente können kosten. \(20- )50 pro kg, und Spezialmaterialien (Wie Hydrogele medizinische Qualität) kann kosten $100+ pro kg. Dies begrenzt ihre Verwendung in der Produktion mit hoher Volumen.

- Zukünftige Lösung: Recycelte Polymermaterialien werden immer häufiger. Unternehmen drehen Plastikabfälle (wie alte Wasserflaschen oder Verpackung) In 3D -Druckfilamente, Die Kosten um 30–50% senken. Ein in den USA ansässiger Startup verkauft recyceltes Haustierfilament für $15 pro kg-schößerlicher als Virgin Pet und umweltfreundlich.

3. Herausforderung: Standardisierungsentwicklung

Mit so vielen Arten von 3D Druckpolymermaterialien drucken (jeweils mit unterschiedlichen Eigenschaften), Es gibt einen Mangel an Branchenstandards für Qualitätsqualität, Sicherheit, und Leistung. Dies macht es den Herstellern schwierig, Materialien zu vergleichen oder eine Konsistenz sicherzustellen.

- Zukünftige Lösung: Organisationen wie ASTM International entwickeln Standards für 3D -Druckpolymere. Zum Beispiel, Ein neuer Standard für Polymere für medizinische Qualität wird sicherstellen, dass sie biokompatibel sind und die Sicherheitsanforderungen erfüllen. Dies erleichtert es Krankenhäusern und Unternehmen für medizinische Geräte, Materialien mit Zuversicht zu wählen.

Sicht der Yigu -Technologie zu 3D -Druckpolymermaterialien

Bei Yigu Technology, Wir sehen 3D Druckpolymermaterialien drucken als Grundlage für zugänglich, innovative Fertigung. Wir helfen Kunden in allen Branchen - von Startups bis zu Krankenhäusern - die richtigen Materialien: Beratung eines Spielzeugherstellers, PLA für Prototypen zu verwenden, und eine medizinische Klinik zur Auswahl biokompatibler Hydrogele für die Patientenversorgung. Wir beziehen auch kostengünstige recycelte Filamente, Helfen Sie Unternehmen, die Kosten und deren Umweltauswirkungen zu senken. Als Innovationen wie verstärkte Polymere und standardisierte Materialien entstehen, Wir freuen uns, Kunden dabei zu helfen, neue Möglichkeiten freizuschalten. Unser Ziel ist es zu machen 3D Druckpolymermaterialien drucken einfach zu bedienen und zugänglich, Jedes Projekt - ob industriell oder medizinisch - kann also von ihrer Flexibilität und Effizienz profitieren.

FAQ:

- Q: Sind 3D -Druckpolymermaterialien für Lebensmittelkontakt sicher?

A: Ja-einige Polymere sind mit Lebensmitteln sicher. PLA, HAUSTIER, und bestimmte Arten von ABS sind für Lebensmittelkontakt zugelassen (Suchen Sie nach "von der FDA zugelassenen" oder "Food-Grade" -Pliketten). Zum Beispiel, Ein Hausbäcker verwendet Food-Grade-PLA, um benutzerdefinierte Keksschneider zu drucken-sie sind sicher mit Teig und einfach zu reinigen. Vermeiden Sie Polymere ohne Food-Qualität (Wie einige billige Bauchmuskeln) Da können sie Chemikalien auswehren.

- Q: Können 3D -Druckpolymermaterialien im Freien verwendet werden?

A: Es hängt vom Material ab. PET und ABS sind UV-resistent und können Regen- und Temperaturänderungen standhalten (Ideal für Outdoor -Ausrüstung wie Pflanzgefäße oder Vogelfuttermittel). PLA ist biologisch abbaubar und wird innerhalb von 1 bis 2 Jahren in Sonnenlicht und Regen zusammenbrechen - einiger für den Innenbereich. Für Außenteile, Wählen Sie PET oder ABS und fügen Sie eine UV-resistente Beschichtung hinzu, um die Lebensdauer zu verlängern.

- Q: Wie wähle ich zwischen Thermoplastik und Thermosets für mein Projekt?

A: Verwenden Sie Thermoplastik, wenn Sie recycelbar benötigen, leicht zu bedruckte Teile (Z.B., Prototypen, Konsumgüter) oder wenn Sie möglicherweise den Teil später neu gestalten müssen. Verwenden Sie Thermosets, wenn Sie hitzebeständige benötigen, Permanente Teile (Z.B., Motorkomponenten, Industriewerkzeuge) Das wird unter hohen Temperaturen nicht erweichen. Zum Beispiel, Ein Autoteil in der Nähe des Motors sollte einen Thermoset verwenden, Während ein Prototyp -Telefongehäuse ein Thermoplastik wie PLA verwenden kann.