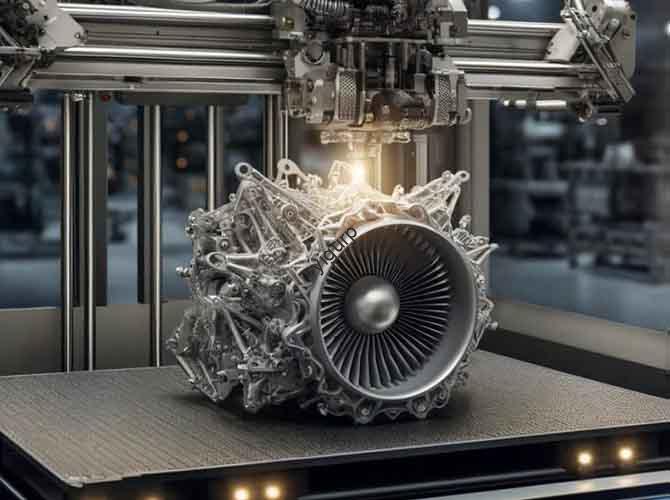

Flugzeugmotoren erfordern höchste Präzision, Haltbarkeit, und Effizienz – Anforderungen, die die traditionelle Fertigung oft nur schwer erfüllen kann, insbesondere für komplexe Bauteile. 3D Drucken von Flugzeugmotoren Technologie hat sich als transformative Lösung herausgestellt, Dies ermöglicht die Herstellung komplexer Teile bei gleichzeitiger Kosten- und Gewichtsreduzierung. Aber wie überwindet es traditionelle Einschränkungen?? Was sind die realen Anwendungen?? Und wie können Sie die aktuellen Herausforderungen bewältigen?? Dieser Leitfaden beantwortet diese Fragen, um Ihnen bei der Nutzung zu helfen 3D-Druck für Flugzeugtriebwerksprojekte.

1. Technische Vorteile des 3D-Drucks für Flugzeugtriebwerke

3Der D-Druck übertrifft die traditionelle Fertigung (wie Guss und Mehrprozessbearbeitung) in drei kritischen Bereichen für Flugzeugtriebwerke. Die folgende Tabelle hebt die wichtigsten Vorteile anhand konkreter Beispiele hervor:

| Vorteilskategorie | 3D Druckleistung | Traditionelle Herstellungsmängel | Auswirkungen auf Flugzeugtriebwerke |

| Herstellung komplexer Strukturen | Produziert präzise Teile mit komplizierten internen Merkmalen (Z.B., Kühlkanäle, komplexe Turbinenschaufelgeometrien) ohne Schimmel | Erfordert teuer, kundenspezifische Formen für komplexe Teile; Mehrprozessbearbeitung erhöht das Fehlerrisiko | Reduziert die Anzahl der Teile (Z.B., GE LEAP-1A-Kraftstoffdüsen gingen von 20+ zusammengebaute Teile zu 1 3D-gedrucktes Teil) |

| Leichtbau-Realisierung | Erzeugt Hohlräume, Gitter, oder topologieoptimierte Strukturen – reduziert das Gewicht um 20–25 % bei gleichbleibender Festigkeit | Schwierigkeiten, Leichtbau zu produzieren, hochfeste Designs ohne Kompromisse bei der Haltbarkeit | Verbessert die Kraftstoffeffizienz (A 20% Gewichtsreduzierung bei Triebwerksteilen senkt den Treibstoffverbrauch des Flugzeugs um ca. 5 %) |

| Hohe Materialnutzung | Fügt Material nur dort hinzu, wo es benötigt wird – Materialverschwendung nur 5–10 % | Subtraktive Prozesse (Z.B., Bearbeitung) erzeugen 70–80 % Materialabfall | Reduziert die Kosten für teure Luft- und Raumfahrtmaterialien (Z.B., Titan, Superalloys auf Nickelbasis) |

Beispiel: Das GE9X-Triebwerk von GE verwendet 3D-gedruckte Niederdruckturbinenschaufeln aus einer TiAl-Legierung. Im Vergleich zu herkömmlichen Klingen aus Superlegierung auf Nickelbasis, Diese 3D-gedruckten Teile reduzieren das Gewicht der Niederdruckturbine um 20 % und steigern so direkt das Schub-Gewichts-Verhältnis des Triebwerks.

2. Anwendungen in der Praxis: 3D-gedruckte Flugzeugtriebwerkskomponenten

Große Luft- und Raumfahrthersteller haben den 3D-Druck bereits in die Produktion von Flugzeugtriebwerken integriert, mit zertifiziert, Hochleistungs-Teile. Nachfolgend finden Sie die wichtigsten Anwendungsfälle:

2.1 Wichtige Hersteller & Ihre 3D-gedruckten Motorteile

| Hersteller | Flugzeugmotormodell | 3D-gedruckte Komponente | Leistungsverbesserungen | Zertifizierungsstatus |

| Safran | eAPU60 (Hilfsaggregat) | Düse (Kernkomponente) | Zuverlässiger Betrieb im Hubschrauber Leonardo AW189 | Zertifiziert durch die Europäische Agentur für Flugsicherheit (Easa) |

| Rolls-Royce | Nur Trent-97 (Airbus A350-1000) | Vorderes Lagergehäuse (1.5m Durchmesser, 0.5m dick, 48 innere Flügel) | Vereinfacht die Produktion (ersetzt 10+ Traditionelle Teile) | Geplant für die Serienproduktion |

| General Electric (GE) | GE90-94B | T25-Sensorgehäuse | Erstes FAA-zertifiziertes 3D-gedrucktes Flugzeugteil aus Metall | Installiert in 400+ Motoren |

| GE | LEAP-1A | Kraftstoffdüse | 25% Gewichtsreduzierung; 5x Erhöhung der Haltbarkeit | FAA-zertifiziert; weit verbreitet in Verkehrsflugzeugen |

| GE | GE9X | 304 3D-gedruckte Teile (Kraftstoffdüsen, Niederdruckturbinenschaufeln, Brennkammermischer, usw.) | Verbessert die Motoreffizienz um 10% vs. frühere GE-Motoren | Treibt Boeing 777X an; FAA-zertifiziert |

2.2 Warum diese Komponenten ideal für den 3D-Druck sind

- Kraftstoffdüsen: Benötigen Sie komplizierte interne Kanäle für die Kraftstoff-Luft-Mischung – durch 3D-Druck werden diese in einem Stück hergestellt, Eliminierung von Leckagerisiken bei montierten Teilen.

- Turbinenklingen: Erfordern komplexe Kühlkanäle, um Temperaturen von über 1.000 °C standzuhalten – der 3D-Druck optimiert das Kanaldesign für eine bessere Wärmeableitung.

- Lagergehäuse: Groß, dicke Komponenten mit internen Merkmalen (Z.B., Rolls-Royce’s 48 Flügel)—3D-Druck vermeidet Formkosten und verkürzt die Bearbeitungszeit.

3. Wichtigste Herausforderungen beim 3D-Druck von Flugzeugtriebwerken & Wie man sie lösen

Dabei bietet der 3D-Druck enorme Vorteile, Bei Anwendungen in Flugzeugtriebwerken stößt es immer noch auf Hürden. Nachfolgend finden Sie eine Aufschlüsselung der Herausforderungen und praktischen Lösungen:

3.1 Hohe Kosten: Reduzieren Sie Ihre Ausgaben ohne Abstriche bei der Qualität

| Herausforderungsaspekt | Grundursache | Lösung |

| Maschine & Materialkosten | 3D-Druckmaschinen (insbesondere SLS/EBM aus Metall) kosten \(500k– )2M; Spezialmaterialien (TiAl, Nickellegierungen) kosten \(50- )100 pro kg | 1. Für die Produktion kleiner Batch: Nutzen Sie gemeinsame Produktionsanlagen, um Kosten für den Maschinenkauf zu vermeiden. 2. Für Großserienteile: Verhandeln Sie Mengenrabatte mit Lieferanten (senkt die Materialkosten um 15–20 %). |

| Geringe Kosteneffizienz für kleine Chargen | Einrichtungskosten (Programmierung, Kalibrierung) Teileeinsparungen überwiegen <100 Teile | 1. Gruppieren Sie Kleinserienbestellungen (Z.B., Kombinieren Sie 3–5 verschiedene Sensorgehäusebestellungen) um die Einrichtungskosten zu verteilen. 2. Nutzen Sie kostengünstige FDM-Maschinen für unkritische Prototypen, bevor Sie auf den 3D-Metalldruck umsteigen. |

3.2 Langsame Druckgeschwindigkeit: Halten Sie Produktionsfristen ein

- Problem: 3D Drucken großer Teile (Z.B., GE9X-Turbinenschaufeln) dauert 12–24 Stunden pro Teil – langsamer als herkömmliches Gießen (was produziert 10+ Klingen pro Stunde).

- Lösungen:

- Verwenden Sie Multi-Laser-3D-Drucker (Z.B., Maschinen mit 4–8 Lasern) um die Druckgeschwindigkeit zu verdoppeln oder zu verdreifachen.

- Priorisieren Sie den 3D-Druck für hochwertige Produkte, Teile mit niedrigem Volumen (Z.B., GEs 304 GE9X-Teile) und nutzen Sie die traditionelle Fertigung für Großserien, einfache Teile (Z.B., grundlegende Motorhalterungen).

- Druckparameter optimieren (Z.B., Schichtdicke, Laserkraft) to reduce time—test with prototypes first to avoid quality issues.

3.3 Schwierige Qualitätskontrolle: Gewährleistung von Flugsicherheitsstandards

Aviation engine parts must meet strict FAA/EASA standards—3D printing’s layer-by-layer process creates unique quality risks. Here’s how to mitigate them:

Schritt 1: Druckparameter steuern

- Monitor key variables: Laserleistung (± 5%), Scangeschwindigkeit (±10 %), Schichtdicke (± 0,01 mm)—use AI-driven software to auto-adjust parameters if deviations occur.

- Beispiel: GE uses real-time sensors to track temperature during GE9X blade printing—if temperature drops by >20°C, the software increases laser power to prevent layer adhesion issues.

Schritt 2: Implementieren Sie Post-Print-Tests

- Mandatory tests for 3D-printed aircraft engine parts:

- CT Scanning: Schecks auf interne Defekte (Porosität, Risse) with 0.001mm resolution.

- Tensile Strength Testing: Ensures parts meet material standards (Z.B., TiAl blades must withstand 800 MPA von Stress).

- Heat Resistance Testing: Exposes parts to engine-like temperatures (1,000° C+) to verify durability.

Schritt 3: Befolgen Sie die Industriestandards

- Adhere to guidelines like ISO/ASTM 52900 (3D printing terminology) Und FAA AC 20-168 (additive manufacturing for aircraft parts) Einhaltung der Einhaltung sicherstellen.

4. Perspektive der Yigu -Technologie

Bei Yigu Technology, we believe 3D printing is reshaping aircraft engine manufacturing by solving traditional complexity and weight issues. Many clients struggle with cost and speed—our advice is to start with high-impact parts (Z.B., Kraftstoffdüsen) to demonstrate ROI, then scale. We’re developing AI tools to optimize print parameters for aerospace materials (Z.B., TiAl), cutting print time by 25% and defect rates by 30%. As 3D printing machines become more affordable and materials more accessible, it will become the standard for aircraft engine production—and we’re committed to supporting this shift with practical, scalable solutions.

5. FAQ: Antworten auf häufig gestellte Fragen

Q1: Sind 3D-gedruckte Flugzeugtriebwerksteile genauso langlebig wie traditionell hergestellte Teile??

A1: Yes—when properly tested. 3D-gedruckte Teile (Z.B., GE’s LEAP-1A fuel nozzles) often exceed traditional parts in durability (5x increase for the LEAP-1A nozzle) because they have fewer seams and optimized geometries. Strict post-print testing (CT Scans, Wärmewiderstandstests) ensures they meet aviation standards.

Q2: Kann der 3D-Druck für die Produktion von Flugzeugtriebwerken in großem Maßstab eingesetzt werden? (1,000+ Teile pro Jahr)?

A2: It depends on the part. Für komplex, hochwertige Teile (Z.B., Turbinenklingen), yes—GE produces 10,000+ 3D-printed fuel nozzles yearly. Für einfach, Teile mit hohem Volumen (Z.B., Klammern), traditional manufacturing is still cheaper. The best approach is a hybrid model: 3D printing for complex parts, traditional methods for simple ones.

Q3: Wie lange ist die Vorlaufzeit für 3D-gedruckte Flugzeugtriebwerksteile??

A3: Für Prototypen, 1–2 Wochen (einschließlich Design, Drucken, und Tests). For production parts, 4–6 Wochen (bulk printing + Zertifizierung). This is faster than traditional manufacturing (8–12 weeks for custom mold-based parts) because 3D printing eliminates mold development time.