3D -Druck erleichtert es einfach, benutzerdefinierte Teile zu erstellen - aber zu oft zu oft, Benutzer haben fragile Komponenten, die die Projektanforderungen unter Verwendung knacken oder nicht erfüllen können. Das Problem ist nicht nur die materielle Wahl: Auch hochwertige Polymere oder Metalle brauchen intelligent, Optimierte Druckeinstellungen, und gezielte Nachbearbeitung, um ihr volles Potenzial auszuschöpfen. Egal, ob Sie eine Kunststoffhalterung für einen Roboter oder eine Metallkomponente für eine Drohne drucken, Diese Anleitung zeigt, wie Sie grundlegende 3D -gedruckte Teile in stark machen, Zuverlässige. Wir werden umsetzbare Techniken mit Beispielen in der realen Welt aufschlüsseln, Sie können also häufige Fehler vermeiden und Teile bekommen, die funktionieren.

Warum 3D -gedruckte Teilstärke wichtig sind (Und gemeinsame Fehler)

Vor dem Tauchen in Lösungen, Lassen Sie uns klarstellen, warum Stärke nicht verhandelbar ist-und was passiert, wenn sie fehlt.

3D -gedruckten Teile scheitern am häufigsten wegen vonLayer -Adhäsionsprobleme (Schichten schälen auseinander) oderSchwaches geometrisches Design (Scharfe Ecken knacken unter Druck). Zum Beispiel:

- Ein Hobbyist druckte einen PLA -Griff für ein Werkzeug mit scharfen Ecken und 20% Dichte füllen. Der Griff schnappte danach 3 Verwendung.

- Ein kleines Unternehmen machte SLA -Harzklammer für ein Regal ohne Rippen - die Klammern, die unter dem Gewicht der Bücher gebeugt sind.

Diese Fehler sind nicht nur frustrierend - sie kosten Zeit und Geld. Das Fixieren beginnt mit drei wichtigen Schritten: Teilgeometrie optimieren, Tuning -Druckeinstellungen, und Verwendung nach der Verarbeitung.

Schritt 1: Optimieren Sie die Teilgeometrie für maximale Festigkeit

Die Form Ihres Teils ist die Grundlage seiner Stärke. Selbst die besten Materialien können ein Design nicht reparieren, das grundlegende strukturelle Regeln ignoriert. Im Folgenden finden Sie die wirkungsvollsten Geometrie -Optimierungen, mit Beispielen.

1. Filets verwenden & Chamfers (Keine scharfen Ecken mehr)

Scharfe Ecken wirken wie "Stresskonzentratoren" - sie beginnen die Risse.Filets (abgerundete Ecken) UndChamfers (abgewinkelte Kanten) Stress gleichmäßig auf dem Teil verteilen.

- Faustregel: Für FDM/FFF -Teile, Machen Sie Filets mindestens 1,5x den Düsendurchmesser (Z.B., 1.5 mm für a 1 MM Düse). Für SLA/SLS -Teile, 0.5–1 mm Filets funktionieren am besten.

- Bonusvorteil: Filets verhindern, dass die Düse des 3D -Druckers während des Druckens empfindliche Teile trifft und Druckfehler reduzieren.

Wirkliches Beispiel: Ein gedrucktes ABS -Telefon steht mit scharfen Ecken. 30% von Ständen an der Basis geknackt. Hinzufügen 2 MM -Filets haben Risse vollständig beseitigt, und der Kundendienst zurückgefallen auf 0%.

2. Rippen hinzufügen & Eckplatten (Strukturelle Unterstützung)

Rippen sind dünn, Erhöhte Streifen, die Wände verstärken, ohne übermäßiges Gewicht zu erzielen.Eckplatten (dreieckige Stützen an Gelenken) Verbindungen zwischen Teilen stärken.

- Schlüsselregeln für Rippen:

- Rippendicke = ½ Die Dicke der Wand, die sie verstärkt (Z.B., 1 mm Rippe für a 2 Mm Wand).

- Rippenabstand = mindestens 2x die Wandstärke (Z.B., 4 mm Abstand für a 2 Mm Wand).

- Vermeiden Sie groß, breite Rippen - verwenden stattdessen mehrere kleine Rippen (Hohe Rippen verziehen sich während des Abkühlens).

Fallstudie: Ein Möbelhersteller gedruckter PLA -Stuhlbeine ohne Rippen. Die Beine bogen unter 50 kg Gewicht. Drei hinzuzufügen 1 mm dicke Rippen (Abstand 4 mm voneinander entfernt) Lassen Sie die Beine halten 120 kg - mehr als genug für den täglichen Gebrauch.

3. Vermeiden Sie Überhänge (Oder unterstützen Sie sie ordnungsgemäß)

Überhänge (Teile, die über die unten hinausgende Schicht erstrecken) Teile schwächen, weil sie sich auf dünn verlassen, nicht unterstütztes Material.

- Fix: Für Überhänge steiler als 45 °, Fügen Sie Unterstützungsstrukturen hinzu. Für FDM -Teile, Verwenden Sie "Baumträger" (Sie sind leichter zu entfernen und weniger Rückstände zu lassen). Für SLA -Teile, Verwenden Sie lösliche Unterstützungen (Kein manuelles Schleifen benötigt).

Schritt 2: Stellen Sie die 3D -Druckeinstellungen für Stärke ab

Selbst ein gut gestalteter Teil schlägt fehl, wenn Ihre Druckeinstellungen falsch sind. Konzentrieren Sie sich auf diese vier kritischen Einstellungen, um die Stärke zu steigern:

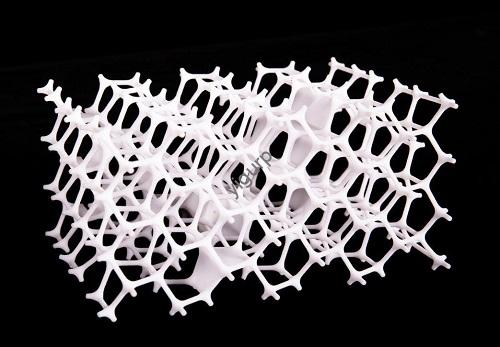

1. Dichte füllen & Muster (Die innere Struktur ist wichtig)

Dichte füllen ist der Prozentsatz des Materials innerhalb des Teils (0% = hohl, 100% = solide). Füllen Sie das Muster aus ist die interne Struktur (Z.B., Bienenwabe, dreieckig).

| Dichte füllen | Am besten für | Empfohlenes Muster | Kraftnotizen |

|---|---|---|---|

| 20–30 % | Dekorative Teile (Z.B., Figuren) | Bienenwabe | Leicht, Minimale Stärke |

| 40–60 % | Funktionsteile (Z.B., Klammern, Griffe) | Wabe oder Dreieck | Ausgewogene Festigkeit/Gewicht |

| 70–100% | Hochstress-Teile (Z.B., Getriebe, Last tragende Komponenten) | Rechteckig oder konzentrisch | Maximale Stärke (Rechteckige Muster erreichen 100% Dichte leicht) |

- Für die Spitze: Wabenmuster haben das beste Verhältnis von Stärke zu Gewicht-verwenden Sie sie für Teile, in denen Gewicht wichtig ist (Z.B., Drohnenrahmen). Rechteckige Muster sind stärker, aber schwerer - ideal für Teile, die nicht leicht sein müssen.

Beispiel: Ein Robotik -Team gedruckt PLA -Ausrüstung mit 30% Wabenfüllung. Die Zahnräder wurden danach ausgezogen 100 Rotationen. Zunehmende Füllung zu 70% mit einem rechteckigen Muster die Zahnräder laufen lassen 1,000+ Rotationen ohne Schaden.

2. Teilorientierung (Nutzen Sie die Schichtbindung)

3D bedruckte Teile sindstärker in der X-Y-Ebene (parallel zur Bauplatte) als in der Z-Achse (Vertikale). Dies liegt daran, dass die molekulare Bindung zwischen Schichten in der X-Y-Ebene viel stärker ist als die Adhäsion zwischen gestapelten Schichten.

- Regel: Teile ausrichten, damit die Hauptlast auf der X-Y-Ebene trägt. Zum Beispiel:

- Drucken Sie eine Halterung aus, damit sich die Montagehöcher in der X-Y-Ebene befinden (nicht vertikal).

- Drucken Sie einen Strahl horizontal aus (X-y-Achse) statt vertikal (Z-Achse)- Es wird 2–3x mehr Gewicht halten.

Testergebnis: Ein Labor wurde zwei identische PETG -Strahlen getestet: einer horizontal gedruckt (Röntgen- und) und eine vertikal (Z). Der horizontale Strahl hielt 80 kg vor dem Brechen; Der vertikale brach an 30 kg.

3. Schalendicke (Außenschutz)

DerHülse ist die äußere Wand des Teils. Eine dickere Hülle verleiht Stärke und verhindert Risse.

- FDM -Empfehlung: Für tragende Teile, Stellen Sie die Schalendicke auf 3–4x den Düsendurchmesser ein (Z.B., 3 MM -Schale für a 1 MM Düse). Für nicht kritische Teile, 2x Der Düsendurchmesser ist genug.

- SLA/SLS -Note: Die meisten Drucker auf Harz/ Pulverbasis verwenden ein Minimum 1 MM Shell. Der Anstieg von 1,5 bis 2 mm erhöht die Wirkung des Aufprallwiderstandes durch 40%.

4. Schichthöhe (Kleiner = stärker)

Schichthöhe ist die Dicke jeder gedruckten Schicht. Kleinere Schichten bedeuten mehr Schichten - und eine bessere Haftung zwischen ihnen.

- Am besten für Stärke: Verwenden Sie Schichthöhen von 0,15–0,2 mm für FDM (mit a 0.4 MM Düse). Für SLA, 0.05–0,1 mm Schichten verbessern Oberflächenfinish und Stärke.

- Abtausch: Es dauert länger, dass kleinere Schichten drucken.

Schritt 3: Nachbearbeitung, um die Stärke zu steigern & Haltbarkeit

Nachbearbeitung verwandelt „gute“ 3D-gedruckte Teile in „großartige“. Diese vier Techniken verleihen Stärke, Oberflächenbeschaffung verbessern, und sogar Metalleigenschaften imitieren.

1. Glühen (Innenstress lindern)

Glühen Erhitzt den Teil knapp unter seinem Schmelzpunkt, Dann lass es langsam abkühlen. Dies lindert interne Stress (verursacht durch ungleiche Kühlung während des Drucks) und macht den Teil steifer.

- Geeignete Materialien: PLA, HAUSTIER, Pa 12 (Nylon), ABS. Vermeiden Sie flexible Materialien wie TPU. (Sie verlieren Elastizität).

- Wie es geht: Für pla, auf 60–70 ° C erhitzen für 30 Minuten, Dann kühlen Sie die Raumtemperatur über 2 Std.. Für pa 12, auf 120–130 ° C erhitzen für 1 Stunde.

Ergebnis: Ein Ingenieur geglühte PLA -Zahnräder. Die Zugfestigkeit der Zahnräder nahm um 25%, Und sie verzogen sich nicht mehr in warmen Umgebungen.

2. Elektroplierend (Fügen Sie metallähnliche Stärke hinzu)

Elektroplierend taucht den Teil in eine Metallsalzlösung ab (Z.B., Nickel, Kupfer) und verwendet Elektrizität, um es mit einer dünnen Metallschicht zu beschichten.

- Vorteile: Fügt Kraft hinzu, verbessert die Leitfähigkeit, und gibt dem Teil einen metallischen Look. Es ist billiger als Metall 3D -Druck (Z.B., DMLs) für nicht kritische Metallteile.

- Schlüsselnotiz: Der Kern des Teils ist immer noch plastisch-verwenden Sie nicht plattierte Teile in Umgebungen mit hoher Hitze (über den Enthärtungspunkt des Plastiks).

- Vorbereitungsschritt: Der Teil braucht einen leitenden Primer (Normalerweise Graphit) Vor dem Übernehmen.

Beispiel: Ein Tech -Unternehmen hat SLA -Harz -USB -Steckverbinder mit Kupfer plattiert. Die plattierten Anschlüsse hatten die gleiche Leitfähigkeit wie Metallanschlüsse, aber Kosten 60% weniger zu machen.

3. Harzbeschichtung (Haltbarkeit hinzufügen)

Epoxid oderPolyesterharz beschichtet den Teil, Lücken füllen und hart hinzufügen, Schutzschicht.

- Epoxid: Am besten für Teile, die maximale Haltbarkeit benötigen (Z.B., Werkzeuggriffe). Es ist wasserdicht und resistent gegen Chemikalien. Vermeiden Sie es für Teile, die scharfe Kanten benötigen (Epoxy glättet Details).

- Polyesterharz: Dünner als Epoxid. Es härtet ein 5 Minuten und trocknet vollständig in 24 Std..

Anwendungsfall: Ein marinen Hobbyist gedrucktes ABS -Bootspropeller. Die Propeller rissen in Salzwasser. Beschichten Sie sie mit Epoxid 6 Monate ohne Schaden.

4. Kohlefaserverstärkung (Extreme Stärke)

HinzufügenKohlefaser (oder Glasfaser) Zu 3D-gedruckten Teilen erzeugt ein Verbundmaterial mit außergewöhnlicher Verhältnis von Festigkeit zu Gewicht.

- Zwei Methoden:

- Kurze Faserverstärkung: Gehackte Kohlefaser in Thermoplastik mischen (Z.B., Cf-pla, Cf-nylon) Vor dem Drucken. Diese Materialien sind 30–50% stärker als normale Kunststoffe.

- Kontinuierliche Faserverstärkung: Verwenden Sie einen Dual-Nozzle-Drucker, um während des Druckens kontinuierliche Kohlefaserstränge zu legen. Dies ist am besten für Teile mit hohem Stress (Z.B., Drohnenarme, Fahrradrahmen).

Fallstudie: Eine Fahrradfirma druckte CF-Nylon-Lenker mit kontinuierlicher Faserverstärkung. Der Lenker gehalten 300 kg Kraft - same als Aluminium -Lenker - aber gewogen 40% weniger.

Perspektive der Yigu -Technologie auf 3D -gedruckte Teile

Bei Yigu Technology, Wir glauben3D Druckteile Erreichen Sie ihr volles Potenzial beim Design, Einstellungen, und nach der Verarbeitung zusammenarbeiten. Zu viele Kunden konzentrieren sich nur auf die materielle Auswahl, Fehlende einfache Korrekturen wie das Hinzufügen von Rippen oder Tempern. Wir haben einem Medizinprodukthersteller bei der Boost PA geholfen 12 Teilstärke durch 35% mit einfachen Filet Ergänzungen, und eine Drohnenfirma schneidet das Gewicht durch 20% Verwendung von Kohlefaserverstärkung. Egal, ob Sie Kunststoffprototypen oder funktionelle Metallteile drucken, Kleine Änderungen machen einen großen Unterschied. Wir arbeiten mit Kunden zusammen, um Lösungen von Geometriekontrollen bis nach Nachbearbeitung anzupassen, um sicherzustellen.

FAQ

- Kann ich PLA-Teile stark genug für den laden tragenden Gebrauch machen lassen??

Ja! Mit den richtigen Änderungen: Fügen Sie 2–3 mm Filets hinzu, Verwenden Sie 60–70% rechteckige Füllung, einstellen a 3 MM Shell (für a 0.4 MM Düse), und den Teil anglauben. Ein ordnungsgemäß optimiertes PLA -Teil kann 50–100 kg aufnehmen - genug für die meisten Verbraucheranwendungen (Z.B., Stuhlbeine, Regale). - Elektriert besser als Metall 3D -Druck für 3D -Druckteile?

Es hängt von Ihren Bedürfnissen ab. Die Elektroplatte ist billiger (30–50% weniger Kosten) und schneller für Teile, die keine Vollmetallkerne benötigen (Z.B., Dekorative Teile, Niedrige Stressanschlüsse). Metall 3D -Druck (DMLs) ist besser für Hochstress-Metallteile (Z.B., Motorkomponenten) Wo der gesamte Teil Metall sein muss. - Wie viel wirkt sich die Fülldichte auf die Stärke aus?

Viel - laufend von 20% Zu 70% Fülldichte kann die Stärke eines Teils verdoppeln oder verdreifachen. Zum Beispiel, eine Pla -Klammer mit 20% Füllung hält 10 kg; die gleiche Halterung mit 70% Füllung hält 35 kg. Aber übertreiben Sie es nicht - 100% Füllung fügt Gewicht und Druckzeit ohne große Stärke hinzu (70–80% reichen oft für Teile mit hohem Stress aus).