إذا كنت قد استخدمت جسرًا قويًا من قبل, محور سيارة موثوق, أو شعاع بناء متين, من المحتمل أنك تفاعلت معالفولاذ المطاوع. على عكس الصلب المصبوب (التي يتم سكبها في القوالب وعرضة العيوب), يتشكل الفولاذ المطاوع من خلال عمليات ميكانيكية مثل التدحرج أو التزوير - إنشاء كثيفة, مادة قوية تتفوق في القوة والمرونة. في هذا الدليل, سنقوم بتفكيك خصائصها الرئيسية, استخدامات العالم الحقيقي, كيف صنعت, وكيف تقارن بالمواد الأخرى. سواء كنت تقوم بتصميم المكونات الهيكلية أو الأجزاء الميكانيكية, سيساعدك هذا الدليل على الاستفادة من مزايا Steel Lucked Lucked For Long, مشاريع عالية الأداء.

1. خصائص المواد من الصلب المطاوع

السمة المميزة لـ Lucked Steel هيعمل (شكل) بناء- العمليات الميكانيكية مثل التدحرج أو تزوير صقل الحبوب, القضاء على الفراغات وتعزيز القوة. تختلف خصائصه قليلاً عن طريق التكوين الأساسي (الكربون أو السبائك), لكن جميع المتغيرات تشترك في نقاط القوة الأساسية.

التكوين الكيميائي

يعتمد تركيب الفولاذ المطاوع على استخدامه المقصود, لكن العناصر الشائعة تشمل:

- الكربون (ج): 0.05 - 1.00% – Controls hardness and strength; كربون منخفض (≤0.25 ٪) للمرونة (على سبيل المثال, الحزم الهيكلية), عالية الكربون (≥0.60 ٪) لارتداء المقاومة (على سبيل المثال, التروس).

- المنغنيز (MN): 0.30 - 1.50% – Enhances hardenability and reduces brittleness, حاسم لأجزاء الحمل مثل المحاور.

- السيليكون (و): 0.10 - 0.50% – Acts as a deoxidizer (يزيل فقاعات الأكسجين من الصلب المنصهر) ويضيف قوة بسيطة دون تقليل القابلية للتشكيل.

- الفسفور (ص): ≤0.04 ٪ – Minimized to avoid “cold brittleness” (تكسير في درجات الحرارة المنخفضة), ضروري للمكونات الخارجية.

- الكبريت (ق): ≤0.05 ٪ - أبقى منخفضًا للحفاظ على المتانة; كميات صغيرة في المتغيرات "الحرة المشي" تعمل على تحسين سهولة القطع.

- عناصر السبائك (للاستخدامات المتخصصة):

- الكروم (كر): 0.50 - 18.00% – Boosts corrosion resistance (المتغيرات المصنوعة من الفولاذ المقاوم للصدأ) وارتداء المقاومة (على سبيل المثال, المحامل).

- النيكل (في): 0.50 - 5.00% – Enhances impact toughness, مثالي للبيئات الباردة (على سبيل المثال, بناء القطب الشمالي).

- الموليبدينوم (شهر): 0.10 - 1.00% – Improves high-temperature strength (على سبيل المثال, مهاوي المحرك).

- الفاناديوم (الخامس): 0.05 - 0.50% - صقل بنية الحبوب, جعل الصلب أقوى وأكثر متانة.

- التنغستن (ث): 1.00 - 18.00% – Used in high-speed steel wrought parts (على سبيل المثال, أدوات القطع) لمقاومة الحرارة الشديدة.

الخصائص الفيزيائية

هذه السمات تضمن الاتساق في استخدام العالم الحقيقي, من التغيرات في درجة الحرارة إلى التحميل الهيكلي:

| ملكية | القيمة النموذجية | لماذا يهم الهندسة |

|---|---|---|

| كثافة | ~ 7.85 جم/سم | مثل معظم الفولاذ, لكن المعالجة المطاوعة تقضي على الفراغات - لذا فإن الأجزاء أقوى لوزنها. |

| نقطة الانصهار | ~ 1450 - 1550 درجة مئوية | عالية بما يكفي لتحمل اللحام, الآلات, والمعالجة الحرارية دون تشوه. |

| الموصلية الحرارية | ~ 35 - 45 ث/(م · ك) | تبدد الحرارة بشكل جيد - تحدد الحرارة في الأجزاء الميكانيكية مثل التروس أو المحامل. |

| معامل التمدد الحراري | ~ 11 × 10⁻⁶/درجة مئوية | التوسع المنخفض يعني أن الأجزاء تحتفظ بالشكل في تقلبات درجة الحرارة (على سبيل المثال, عوارض الجسر في الصيف/الشتاء). |

| الخصائص المغناطيسية | المغناطيسية (باستثناء المتغيرات الفولاذ المقاوم للصدأ) | من السهل التعامل مع الأدوات المغناطيسية (على سبيل المثال, رفع لوحات الصلب المطاوع) أو استخدم في أجهزة الاستشعار المغناطيسية. |

الخصائص الميكانيكية

تحول المعالجة المطاوع الفولاذ الأساسي إلى مادة عالية الأداء-هنا كيف تؤدي:

- صلابة عالية: 150 - 650 HB (برينيل) أو 20 - 65 HRC (روكويل) - من الصعب مقاومة التآكل في التروس (50-60 HRC) أو مرنة بما يكفي للعوارض (20-30 HRC).

- قوة شد عالية: 500 - 2000 MPA - يمكن التعامل مع الأحمال المتطرفة (على سبيل المثال, جسر فولاذي مطاوج يدعم شاحنات 100 طن).

- قوة العائد عالية: 300 - 1800 MPA - ينحني فقط تحت الضغط الشديد, ثم يعود إلى الشكل (حاسمة للسلامة في الأجزاء الهيكلية).

- صلابة عالية التأثير: 40 - 150 J/cm² - يمتص الصدمات (على سبيل المثال, محور سيارة يضرب حفرة) دون كسر, على عكس الفولاذ المصبوب الهش.

- مقاومة التعب عالية: يقاوم التوتر المتكرر (على سبيل المثال, رمح دوار) 2-3x أطول من الصلب المصبوب - يحمل تكاليف الصيانة.

- مقاومة عالية التآكل: بنية الحبوب الكثيفة يقاوم التآكل (على سبيل المثال, المحامل في الآلات الصناعية) أفضل من الفولاذ أو الفولاذ الخام.

خصائص أخرى

- قابلية جيدة: من السهل الحفر, مطحنة, أو طحن مع أدوات قياسية-حتى المتغيرات المليئة بالارتياح (على سبيل المثال, أداة الصلب) اعمل بشكل جيد مع بت كربيد.

- قابلية اللحام الجيدة: اللحامات بقوة مع التقنية المناسبة (التسخين لأجزاء سميكة) - حاسم للانضمام إلى المكونات الهيكلية مثل الحزم.

- قابلية تشكيل جيدة: المعالجة المطاوعة نفسها هي طريقة تشكيل - يمكن تشكيل أقراص في تصاميم معقدة (على سبيل المثال, العناصر المعمارية المنحنية) دون تكسير.

- استجابة المعالجة الحرارية: ممتاز - يصلب بالتساوي مع التبريد/التهدئة, السماح للمصنعين بتصميم خصائص (على سبيل المثال, تروس الصلب للارتداء, تخفيف الحزم للمرونة).

- مقاومة التآكل: يختلف عن طريق التكوين - أجزاء مصنوعة من الفولاذ بدون تخطي (مع الكروم) هي مقاومة للصدأ, في حين أن أجزاء الصلب الكربوني تحتاج إلى الطلاء (الجلفنة) للحماية.

2. تطبيقات الصلب المطاوع

قوة الصلب المطاوع, المرونة, والمتانة تجعل من الضروري للصناعات التي تكون الموثوقية غير قابلة للتفاوض. فيما يلي استخداماتها الأكثر شيوعًا:

المكونات الهيكلية

يعتمد البناء على الفولاذ المطاوع للمستقر, تأطير طويل الأمد:

- عوارض & الأعمدة: دعم المباني, الجسور, والملاعب - قوة الشد العالية تتعامل مع الأحمال الثقيلة, بينما تقاوم المرونة نشاط الرياح أو الزلزالية.

- حديد التسليح (تعزيز الصلب): مدمج في الخرسانة لإضافة قوة الشد (الخرسانة ضعيفة في التوتر) - روابط السطح الخشنة للحديد.

- العناصر المعمارية: القضبان المنحنية, لوحات زخرفية, أو الجملات - تتيح القابلية الجيدة للمصممين إنشاء مجمع, الأشكال الجمالية.

المكونات الميكانيكية

تستخدم الآلات الفولاذ المطاوع لتحريك الأجزاء أو الحمل:

- مهاوي ومحاور: نقل الطاقة في المحركات, السيارات, أو المعدات الصناعية - تعامل مقاومة التعب عالية الدوران المتكرر.

- التروس: وجدت في الإرسال, أنظمة النقل, أو التوربينات - مقاومة التآكل العالية تضمن التشغيل السلس لسنوات.

- المحامل: السباقات الداخلية/الخارجية للأجزاء الدوارة (على سبيل المثال, محركات المعجبين) - هيكل كثيف يقاوم ارتداء أفضل من الفولاذ المصبوب.

السحابات

قوتها وقابليتها للآلات تجعلها مثالية لتأمين الأجزاء:

- البراغي, المكسرات, & مسامير: تستخدم في البناء (تأمين الحزم) والآلات (إرفاق المكونات) - قوة العائد العالية تتجنب التجريد تحت عزم الدوران.

- المسامير: انضم إلى ألواح الصلب في الجسور أو السفن - يضمن ليونة المسامير المطاوع ضيقة, رابطة دائمة.

تطبيقات الهندسة العامة

الفولاذ المطاوع هو العنصر الرئيسي في الأجزاء المخصصة أو عالية الأداء:

- الأسطوانات الهيدروليكية: رفع الأحمال الثقيلة (على سبيل المثال, دلاء حفارة) - قوة الشد العالية تمنع الانفجار تحت الضغط.

- شفرات الأدوات: أدوات قطع مثل المقصات أو الشفرات - صلابة عالية (من المعالجة الحرارية) يحتفظ حواف حادة.

- الأنابيب والأنابيب: الأنابيب ذات الضغط العالي للزيوت/الغاز أو الماء-تعادل المعالجة المطاوعة للتسربات, على عكس الأنابيب المصبوب.

3. تقنيات التصنيع للصلب المطاوع

يتكون الفولاذ المطاوع عن طريق تشكيل الصلب المنصهر من خلال العمليات الميكانيكية - لا قوالب صب. إليك عملية خطوة بخطوة:

1. الذوبان والصب (مسبقًا)

- عملية: أولاً, base steel is melted in an فرن القوس الكهربائي (EAF) أو فرن الأكسجين الأساسي (bof). عناصر السبائك (الكروم, النيكل) تضاف للوصول إلى التكوين المطلوب. The molten steel is cast into سبائك (كتل كبيرة) أو بليتس (أشرطة أصغر)- المادة الخام للمعالجة المطاوع.

- الهدف الرئيسي: إنشاء نقي, الصلب الموحد بدون شوائب (حاسم لتجنب العيوب في تشكيل لاحق).

2. العمل الساخن (العمليات الأساسية)

العمل الساخن ينعم الصلب بالحرارة, مما يجعل من السهل شكله:

- المتداول الساخن: سبائك ساخنة/بيليتس (1100-1250 درجة مئوية) يتم تمريرها عبر بكرات لإنشاء أوراق, لوحات, الحانات, أو العوارض. هذه هي العملية الأكثر شيوعًا - المستخدمة للصلب الهيكلي أو الأنابيب.

- تزوير حار: يتم تسخين الصلب الساخن أو الضغط عليه في الأشكال (على سبيل المثال, محاور, التروس). تزوير صقل بنية الحبوب, تعزيز القوة-مثالي للأجزاء عالية التوتر.

3. العمل البارد (للدقة)

يشكل العمل البارد الصلب في درجة حرارة الغرفة, تحسين الدقة والصلابة:

- المتداول البارد: يتم تمرير الفولاذ المولود البارد عبر بكرات لإنشاء رقيقة, صفائح ناعمة (على سبيل المثال, أغلفة الأجهزة) أو قضبان التحمل الضيقة. إنه أصعب من الفولاذ المولود الساخن ولديه نهاية سطح أفضل.

- تزوير بارد: أشكال الضغط العالي الصلب إلى صغير, أجزاء دقيقة (على سبيل المثال, السحابات, تحمل السباقات). لا توجد حاجة للتدفئة - طاقة الحجارة ويحسن دقة الأبعاد.

4. المعالجة الحرارية

خصائص خياطة لاستخدامات محددة:

- الصلب: تسخين إلى 800-900 درجة مئوية, تبريد ببطء - يخفف الصلب للآلات (على سبيل المثال, حفر ثقوب في الحزم).

- تصلب: تسخين إلى 750-950 درجة مئوية, مربى في الزيت/الماء - يزيد من الصلابة (على سبيل المثال, التروس ل 55 HRC) لارتداء المقاومة.

- تقع: إعادة تسخين بعد التصلب (200-600 درجة مئوية) - يقلل من الهشاشة مع الحفاظ على الصلابة, حاسمة للسلامة.

- التطبيع: تسخين إلى 900-1000 درجة مئوية, تبريد في الهواء - صقل بنية الحبوب من أجل قوة موحدة (على سبيل المثال, الحزم الهيكلية).

5. الآلات

- عملية: تم تصنيع الصلب المطاوع للأبعاد النهائية باستخدام:

- تحول: أشكال الأجزاء الأسطوانية (مهاوي, البراغي) على مخرطة.

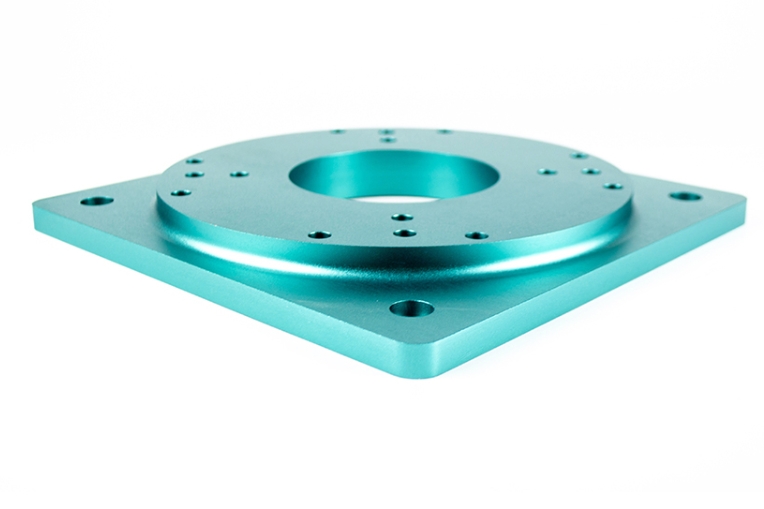

- الطحن: يخلق التروس, فتحات, أو الأسطح المسطحة (على سبيل المثال, تحمل العلب).

- طحن: يلقح الأسطح للتسامح الضيق (على سبيل المثال, مهاوي الدقة للمحركات).

- فائدة رئيسية: الهيكل الكثيف لـ Lucked Steel يضمن نظافة, التخفيضات المتسقة - عيوب لائحة من الفولاذ المصبوب.

6. اللحام

- طُرق: لحام القوس (أنا/تيج) هو الأكثر شيوعا. للأجزاء المطاوعة السميكة (>10 mm), سخن إلى 150-300 درجة مئوية لتجنب التكسير.

- نصيحة رئيسية: استخدام أقطاب هيدروجين منخفضة (E7018) بالنسبة للحامات الهيكلية-تعادل هشاشة في أجزاء الحمل.

7. المعالجة السطحية

يحمي من التآكل وارتداء:

- الجلفنة: تراجع في الزنك المنصهر - يحمي الأجزاء المصنوعة من الصلب الكربوني (على سبيل المثال, حديد التسليح, السحابات) من الصدأ.

- الطلاء/طلاء مسحوق: يضيف مقاومة اللون والتآكل (على سبيل المثال, الحزم المعمارية, أجزاء الآلات).

- نيترنج: الحرارة في غاز الأمونيا - يخلق طبقة سطح صلبة (على سبيل المثال, التروس) لارتداء المقاومة.

- طلاء الكروم: للأجزاء الزخرفية أو عالية الارتداد (على سبيل المثال, قضبان الأسطوانة الهيدروليكية).

8. مراقبة الجودة والتفتيش

- التفتيش البصري: يتحقق من الشقوق السطحية, الخدوش, أو الأشكال غير المتكافئة.

- اختبار غير التدمير (NDT):

- اختبار الموجات فوق الصوتية: يكتشف العيوب الداخلية (الفراغات) في الأجزاء المطاورة سميكة (على سبيل المثال, عوارض الجسر).

- اختبار الشد: يقيس القوة (500-2000 ميجا باسكال) لتأكيد الامتثال للمعايير.

- اختبار الصلابة: يستخدم اختبار Brinell/Rockwell للتحقق من نتائج المعالجة الحرارية (على سبيل المثال, 30 HRC لحزم).

- التحليل الكيميائي: يؤكد تكوين السبائك (على سبيل المثال, مستويات الكروم في أجزاء من الفولاذ المقاوم للصدأ).

4. دراسات الحالة: الفولاذ المطاوع في العمل

توضح أمثلة في العالم الحقيقي كيف يحل المصنوع من الصلب التحديات الهندسية. فيما يلي ثلاث حالات رئيسية:

دراسة حالة 1: عوارض جسر الصلب المطاوع

مدينة تحتاجها لاستبدال جسر عمره 50 عامًا بعوارض الصلب المصبوب-كانوا يتشققون تحت حركة مرور شاحنات ثقيلة.

حل: مثبتة عوارض الفولاذ المطاوع ساخنة (0.25% ج, مع الفاناديوم), رسمت لحماية التآكل.

نتائج:

- زادت قوة الشعاع 40% مقابل. الصلب المصبوب-تم التعامل معه 120 طنًا دون الانحناء.

- العمر المتوقع ل 100 سنين (مضاعفة عوارض الصلب المصبوب) - بنية كثيفة يقاوم التعب.

- تكاليف الصيانة انخفضت ب 70% - لا تشققات أو تآكل بعد 5 سنين.

لماذا نجحت: المصنوع من الصلبقوة شد عالية (650 MPA) ومقاومة التعب تم التعامل مع أحمال الشاحنات المتكررة, بينما عززت الفاناديوم المتانة.

دراسة حالة 2: تروس الفولاذ المطاوع لآلات النقل

مصنع التصنيع يحتوي على تروس فولاذية يلقي كل ما ارتدى 6 أشهر-كانوا بحاجة إلى حل أطول من أجلهم 24/7 نظام النقل.

حل: تحول إلى التروس الفولاذ المطاوع الساخنة (0.45% ج, مع الكروم), معالجة الحرارة ل 55 HRC و Nitride.

نتائج:

- امتدت حياة العتاد إلى 3 سنين (6x أطول من الصلب المصبوب) - مقاومة عالية التآكل من التزوير والنيترينغ.

- توقف الوقت عن طريق 90% - أقل بدائل التروس تعني المزيد من وقت الإنتاج.

- التكلفة لكل وحدة تم إنتاجها بواسطة 15% -التروس طويلة الأمد توفر تكاليف الصيانة.

لماذا نجحت: أضيفت بنية الحبوب الكثيفة والكروم المكثفةارتداء المقاومة, بينما عززت المعالجة الحرارية صلابة.

دراسة حالة 3: مثبتات الفولاذ المطاوع للبناء

تستخدم شركة بناء براغي مصبوب تم تجريدها من عزم الدوران العالي - مشاريع البناء.

حل: التحول إلى مسامير الفولاذ المطاوع بالبرد (0.30% ج), مع طلاء الزنك.

نتائج:

- انخفاض تجريد الترباس بواسطة 95% - قوة العائد عالية (500 MPA) عزم الدوران المقاوم.

- مقطع وقت التثبيت بواسطة 30% - لا إعادة صياغة من البراغي المجتر.

- ارتفع رضا العملاء عن طريق 80% - انتهت المشاريع في الجدول الزمني.

لماذا نجحت: تحسن التزوير البارد من البراغيقوة العائد ودقة الأبعاد, جعلها أكثر موثوقية من البراغي المصبوب.

5. الفولاذ المطاوع مقابل. مواد أخرى

يمنح هيكل العمل الذي قام به Lucked Steel مزايا على الفولاذ المصبوب أو الخام - ولكن من المهم اختيار المادة المناسبة لمشروعك. إليك كيفية مقارنة:

الفولاذ المطاوع مقابل. يلقي الصلب

| عامل | الفولاذ المطاوع | يلقي الصلب |

|---|---|---|

| بنية الحبوب | كثيفة, صقل (لا فراغ) | مسامي, خشن (قد يكون لها الفراغات) |

| قوة الشد | 500-2000 ميجا باسكال | 400-800 ميجا باسكال |

| تأثير المتانة | 40-150 د/سمبع | 20-60 J/cm² |

| قابلية التشكيل | ممتاز (يمكن لفها/مزورة) | فقير (شكل القالب ثابت) |

| يكلف | أعلى ($7- 25 دولار/كجم) | أدنى ($5- 12 دولار/كجم) |

| الأفضل ل | أجزاء الحمل, مكونات الدقة | الأجزاء غير الحرجة (أغطية, قوسين) |

الفولاذ المطاوع مقابل. المتغيرات الصلب الكربونية

| عامل | الفولاذ المطاوع (الكربون) | الصلب الكربون المنخفض | الصلب الكربون المتوسط | الصلب الكربوني العالي |

|---|---|---|---|---|

| قوة الشد | 500-1200 ميجا باسكال | 300-500 ميجا باسكال | 500-900 ميجا باسكال | 800-1800 ميجا باسكال |

| تأثير المتانة | 40-120 د/سم² | 60-100 د/سم² | 40-70 د/سمبع | 20-50 D/cm² |

| ارتداء المقاومة | عالي | قليل | معتدل | عالي |

| قابلية التشكيل | ممتاز | ممتاز | جيد | فقير |

| يكلف | معتدل ($7- 15 دولار/كجم) | قليل ($4- 6 دولارات/كجم) | معتدل ($6- 8 دولارات/كجم) | معتدل ($8- 12 دولار/كجم) |

| الأفضل ل | عوارض, التروس, محاور | لوحات, الأنابيب | مهاوي, السحابات | أدوات القطع, الينابيع |