إذا كنت تتعامل مع البناء, السيارات, أو مشاريع خطوط الأنابيب وتحتاج إلى فولاذ يمزج القوة العالية, صلابة, وقابلية اللحام -الصلب الفاناديوم الهيكلي هو تغيير اللعبة. هذا الدليل يكسر سماته الرئيسية, تطبيقات العالم الحقيقي, وكيف يتفوق على المواد الأخرى, لذلك يمكنك اتخاذ خيارات واثقة لمشاريع الحمل والتوتر العالي.

1. خصائص المواد الأساسية للفولاذ الهيكلي الفاناديوم

قيمةالصلب الفاناديوم الهيكلي تكمن في قدرة الفاناديوم الفريدة على تعزيز القوة دون التضحية بالقدرة على التشغيل. أدناه تفصيل مفصل لخصائصها:

1.1 التكوين الكيميائي

الفاناديوم هو النجم المضافة, تحسين بنية الحبوب وتعزيز الأداء الميكانيكي. عاديالتكوين الكيميائي يشمل:

- الفاناديوم (الخامس): 0.05-0.15 ٪ (سبيكة رئيسية - قوة الشد, قوة العائد, ومقاومة التعب)

- الكربون (ج): 0.12-0.25 ٪ (قوة قاعدة; أبقى معتدل لموازنة القوة وقابلية اللحام)

- المنغنيز (MN): 0.80-1.50 ٪ (يحسن القابلية للتشكيل)

- السيليكون (و): 0.15-0.50 ٪ (الإيدز إزالة الأكسدة أثناء صناعة الصلب ويضيف قوة بسيطة)

- الفسفور (ص): <0.045% (تم تقليله لمنع هشاشة البرد)

- الكبريت (ق): <0.035% (أبقى منخفضًا لتحسين قابلية اللحام والصلابة)

- الكروم (كر): 0.10-0.50 ٪ (اختياري - تعزيز مقاومة التآكل للاستخدام البحري أو الساحلي)

- النيكل (في): 0.10-0.30 ٪ (اختياري-يضعف الصلابة في درجة الحرارة المنخفضة)

- الموليبدينوم (شهر): 0.05-0.20 ٪ (اختياري-القوة عالية درجة الحرارة لخط الأنابيب أو الاستخدام الصناعي)

- عناصر السبائك الأخرى: تتبع كميات من النيوبيوم (مزيد من صقل بنية الحبوب لصالح صلابة إضافية).

1.2 الخصائص الفيزيائية

هذه السمات متسقة عبر معظم درجات الفولاذ الهيكلية الفاناديوم (الاختلافات البسيطة بواسطة سبيكة):

| الممتلكات المادية | القيمة النموذجية |

|---|---|

| كثافة | 7.85 ز/سم |

| نقطة الانصهار | 1450-1510 درجة مئوية |

| الموصلية الحرارية | 44-48 ث/(م · ك) (20درجة مئوية) |

| معامل التمدد الحراري | 11.4 × 10⁻⁶/درجة مئوية (20-100 درجة مئوية) |

| المقاومة الكهربائية | 0.21-0.24 ω · mm²/m |

1.3 الخصائص الميكانيكية

إضافة الفاناديوم تجعل هذا الصلب أقوى بكثير من الصلب الكربوني العادي-وهو أمر محظور لتطبيقات الحمل:

| خاصية ميكانيكية | الصلب الفاناديوم الهيكلي (عادي) | الصلب الكربوني العادي (A36, للمقارنة) |

|---|---|---|

| قوة الشد | 550-750 ميجا باسكال | 400-550 ميجا باسكال |

| قوة العائد | 400-600 ميجا باسكال | ≥250 ميجا باسكال |

| صلابة | 160-220 HB (برينيل) | 110-130 HB (برينيل) |

| تأثير المتانة | 45-80 ي (Charpy V-Notch, -40درجة مئوية) | 27 ي (Charpy V-Notch, -20درجة مئوية) |

| استطالة | 18-25 ٪ | ≥20 ٪ |

| مقاومة التعب | 280-380 ميجا باسكال | 200-280 ميجا باسكال |

أبرز المعالم الرئيسية:

- قوة عالية: قوتها العائد أعلى من 60-140 ٪ من الصلب الكربوني العادي, حتى تتمكن من استخدام أقسام أرق (تقليل الوزن والتكلفة).

- صلابة: يحتفظ بالمرونة حتى في -40 درجة مئوية, مما يجعلها مثالية للجسور المناخية الباردة أو أجزاء السيارات.

- مقاومة التعب: يتعامل مع الإجهاد المتكرر (على سبيل المثال, تعليق السيارة, دورات ضغط خط الأنابيب) أفضل من معظم الفولاذ المنخفضة.

1.4 خصائص أخرى

- قابلية لحام ممتازة: انخفاض الكبريت ومحتوى الكربون المتحكم فيه يعني الحد الأدنى من التكسير أثناء اللحام (لا حاجة للتسخين لأقسام تحت 20 ملم سمك).

- قابلية التشكيل: من السهل التنقل إلى العوارض/الأعمدة أو الشكل البارد في أجزاء الهيكل-فاناديوم لا يجعل الصلب هشًا.

- مقاومة التآكل: أفضل من الصلب الكربوني العادي; إضافة كروم تعزيز مقاومة البيئات البحرية أو الصناعية.

- قوة درجة الحرارة العالية: مع إضافات الموليبدينوم, يحتفظ بالقوة عند 500-600 درجة مئوية (مناسبة لأنابيب درجات الحرارة العالية أو المعدات الصناعية).

2. التطبيقات الرئيسية للصلب الهيكلي الفاناديوم

نسبة قوتها إلى وزنهاالصلب الفاناديوم الهيكلي مثالي للمشاريع التي لا يمكن للخطر فيها الأداء. فيما يلي أهم التطبيقات مع دراسات الحالة:

2.1 بناء

يعتمد البناء على ذلك للمكونات الحاملة التي تحتاج إلى قوة ومتانة:

- مكونات الصلب الهيكلي: I-beams, H العمود, وأعضاء الجمالون (يدعم المباني الشاهقة أو الجسور الطويلة).

- الجسور: لوحات سطح السفينة ودعم الرصيف (يتعامل مع حركة المرور الكثيفة, طقس, ودرجات الحرارة الباردة).

- بناء إطارات: الهياكل العظمية للملاعب أو المرافق الصناعية (يقاوم الرياح, القوى الزلزالية, والأحمال الثقيلة).

دراسة حالة: استخدمت شركة بناء أوروبية الصلب الهيكلي للفاناديوم لجسر الطرق السريعة طوله 600 متر في منطقة باردة. سمحت قوة العائد المرتفعة للصلب باستخدام 15% عوارض أرق من الصلب الكربوني العادي, خفض تكاليف المواد 12%. بعد 5 سنين, لم يظهر الجسر أي علامات على التعب أو هشاشة البرد -حتى في فصول الشتاء -30 درجة مئوية.

2.2 السيارات

تستخدمها السيارات لتقليل الوزن مع الحفاظ على السلامة:

- إطارات المركبات: هيكل الشاحنة وسيارات الدفع الرباعي (يدعم الحمولات الثقيلة دون إضافة الوزن).

- مكونات التعليق: السيطرة على الأسلحة وقضبان التأثير (يتعامل مع صدمات الطريق والإجهاد المتكرر).

- التروس والأعمدة: تروس الإرسال (يقاوم التآكل والتعب من الاستخدام المستمر).

دراسة حالة: انتقلت الشركة المصنعة للشاحنات الثقيلة إلى الفولاذ الهيكلي للفاناديوم لهيكلها. كان الهيكل الجديد 18% أخف من نسخة الصلب الكربوني السابق ولكن يمكن أن تحمل 25% المزيد من البضائع - تحدد كفاءة استهلاك الوقود بواسطة 7% وزيادة إيرادات النقل.

2.3 الهندسة الميكانيكية

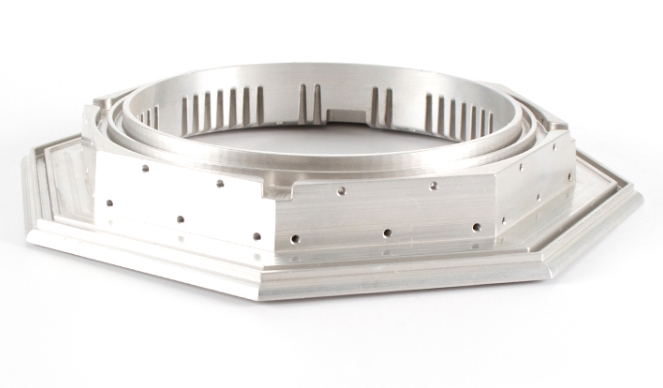

تحتاج الآلات الصناعية إلى أجزاء تحمل إجهادًا مستمرًا:

- أجزاء الآلة: علب التروس, بكرات النقل, وضغط الأطر (مقاومة التآكل والاهتزاز).

- المعدات الصناعية: طفرات الرافعة وآلات التعدين (يتعامل مع الأحمال الثقيلة وظروف العمل القاسية).

2.4 خط أنابيب

تتطلب خطوط أنابيب النفط والغاز الصلب الذي يتعامل مع الضغط والتآكل:

- خطوط أنابيب النفط والغاز: أنابيب قطر كبيرة (يحمل سوائل الضغط العالي على مسافات طويلة; يقاوم التآكل من الهيدروكربونات والتربة).

دراسة حالة: تستخدم شركة نفط الفولاذ الهيكلي للفاناديوم-موليبدينوم لخط أنابيب يبلغ طوله 300 كيلومتر في حار, المنطقة القاحلة. تمنع قوة الفولاذ عالية درجة الحرارة التشوه تحت 550 درجة مئوية زيت خام, ومقاومة التآكل لا تعني أي صدأ داخلي - من خلال الأداء المتساوي خطوط أنابيب الصلب الكربوني العادي التي تحتاج إلى إصلاحات بعد ذلك 2 سنين.

2.5 البحرية & الآلات الزراعية

- البحرية: هياكل السفينة (لوحات بدن, الحاجز) و المنصات الخارجية (دعم أرجل - مقاهي تآكل المياه المالحة وتأثيرات الموجة).

- الآلات الزراعية: إطارات الجرار, المحاريث, و Harrows (صعبة بما يكفي للآثار الميدانية, مقاومة الصدأ من رطوبة التربة).

دراسة حالة: استخدم صانع المعدات الزراعية الصلب الهيكلي للفاناديوم لشفرات المحراث. جعلتها صلابة الشفرات العالية ومقاومة التآكل تدوم 3x أطول من شفرات الصلب الكربوني - مما يؤدي إلى تقليل تكاليف الاستبدال للمزارعين.

3. تقنيات التصنيع للفولاذ الهيكلي الفاناديوم

لفتح إمكاناتها الكاملة, الصلب الفاناديوم الهيكلي يتطلب خطوات تصنيع دقيقة:

3.1 عمليات صناعة الصلب

- فرن الأكسجين الأساسي (bof): الأكثر شيوعا للإنتاج على نطاق واسع. ضربات الأكسجين في الحديد المنصهر لإزالة الشوائب, ثم يضيف الفاناديوم والسبائك الأخرى (فعال من حيث التكلفة للدرجات ذات الحجم الكبير).

- فرن القوس الكهربائي (EAF): يذوب الخردة الصلب ويضيف عناصر الفاناديوم/السبائك. مثالي للدرجات الصغيرة أو المخصصة (على سبيل المثال, خط أنابيب الصلب مع الموليبدينوم).

3.2 المعالجة الحرارية

المعالجة الحرارية تقوم بتحسين قوتها وصبغتها:

- التطبيع: الحرارة إلى 850-950 درجة مئوية, بارد في الهواء. يحسن التوحيد وقوة الشد (تستخدم لحزم البناء).

- تبريد وتهدئة: الحرارة إلى 900-950 درجة مئوية, إخماد في الماء/الزيت, ثم التغلب عند 500-600 درجة مئوية. يعزز القوة والصلابة (لتروس السيارات أو أجزاء خطوط الأنابيب).

- الصلب: الحرارة إلى 750-800 درجة مئوية, يبرد ببطء. يخفف الفولاذ لتوليد البرد (تستخدم لقطع أجزاء هيكل دقيقة).

3.3 تشكيل العمليات

إنه مرن بما يكفي لتشكيله في مكونات متنوعة:

- المتداول الساخن: يسخن الصلب إلى 1100-1200 درجة مئوية ولفه في عوارض, لوحات, أو الأنابيب (الأكثر شيوعا لقطع غيار البناء وخطوط الأنابيب).

- المتداول البارد: لفات في درجة حرارة الغرفة لتصنع رقيقة, أوراق دقيقة (لأجزاء هيكل السيارات أو مكونات الماكينة الصغيرة).

- تزوير: المطارق أو الضغط على الفولاذ الساخن في أشكال معقدة (مثل الفراغات العتاد أو طفرات الرافعة).

- البثق: يدفع الصلب من خلال الموت لصنع أقسام جوفاء (لأنابيب خطوط الأنابيب أو الأنابيب الهيكلية).

- ختم: يضغط على الصلب إلى أجزاء مسطحة (مثل أقواس السيارات).

3.4 المعالجة السطحية

تعزز العلاجات السطحية المتانة ومقاومة التآكل:

- الجلفنة: ينخفض الصلب في الزنك المنصهر (مثالي لأجزاء في الهواء الطلق مثل عوارض الجسر - تحدد الصدأ من أجل 20+ سنين).

- تلوين: يطبق الطلاء الايبوكسي أو الأكريليك (لبناء إطارات - ألوان المدمرة وحماية إضافية).

- إطلاق النار: ينفجر السطح بالكرات المعدنية (يزيل الصدأ/المقياس قبل الطلاء, ضمان الالتصاق).

- طلاء: الطلاء الغني بالزنك أو البولي يوريثان (بالنسبة للأجزاء البحرية - تعزيز مقاومة تآكل المياه المالحة).

4. كيف يقارن الفولاذ الهيكلي الفاناديوم بالمواد الأخرى

الاختيارالصلب الفاناديوم الهيكلي يعني فهم كيفية تراكم البدائل. أدناه مقارنة واضحة:

| فئة المواد | نقاط المقارنة الرئيسية |

|---|---|

| فولاذ الكربون (على سبيل المثال, A36) | – قوة: الصلب الفاناديوم أقوى 60-140 ٪ (قوة العائد 400-600 ميجا باسكال مقابل. 250 MPA). – وزن: يستخدم Vanadium Steel مادة أقل بنسبة 10-20 ٪ لنفس الحمل. – يكلف: الصلب الفاناديوم أكثر تكلفة بنسبة 15 ٪ ولكنه يحفظ على التثبيت (أجزاء أخف). |

| الفولاذ المنخفضة سبيكة (على سبيل المثال, A572) | – قوة: الصلب الفاناديوم أقوى بنسبة 20-30 ٪; كلاهما لديهما لحام جيد. – مقاومة التعب: الفاناديوم الصلب هو 30% أكثر مقاومة (أفضل للتعليق/خطوط الأنابيب). – استخدام الحالة: A572 للأحمال المعتدلة; الصلب الفاناديوم للمشاريع ذات الإجهاد العالي. |

| فولاذ من جميع الفولاذ (على سبيل المثال, Inconel) | – قوة: الفولاذ المرتفع أقوى في درجات الحرارة القصوى (>800درجة مئوية); الصلب الفاناديوم أفضل للحرارة المعتدلة. – يكلف: الصلب الفاناديوم أرخص 50-60 ٪. – استخدام الحالة: كل شيء عالي للمحركات النفاثة; الصلب الفاناديوم للجسور/خطوط الأنابيب. |

| فولاذ مقاوم للصدأ (على سبيل المثال, 316ل) | – مقاومة التآكل: الفولاذ المقاوم للصدأ أفضل (لا صدأ في المياه المالحة/المواد الكيميائية); يحتاج فاناديوم الصلب إلى طلاء. – قوة: الفاناديوم الصلب هو 30% أقوى (أفضل للحمل). – يكلف: الفاناديوم الصلب هو 40% أرخص (مثالي لمشاريع البناء الكبيرة). |

| سبائك الألومنيوم (على سبيل المثال, 6061) | – وزن: الألومنيوم أخف وزنا 3x; الصلب الفاناديوم أقوى 2.5x. – متانة: يقاوم الفولاذ الصلب ارتداء أفضل (حياة أطول للآلات). – استخدام الحالة: الألومنيوم للأجزاء الخفيفة الوزن; الصلب الفاناديوم لمكونات الحمل الثقيل. |

5. منظور Yigu Technology حول الفولاذ الهيكلي الفاناديوم

في Yigu Technology, نوصيالصلب الفاناديوم الهيكلي للعملاء إعطاء الأولوية للقوة, وفورات الوزن, والمتانة على المدى الطويل. إنه خيارنا الأفضل لجسور المناخ البارد, هيكل الشاحنة الشاقة, وخطوط أنابيب عالية الضغط-نقاط ألم في حل مثل الوزن الزائد, فشل التعب, أو هشاشة البرد. غالبًا ما نقترن به مع الجلفنة للاستخدام في الهواء الطلق لخفض تكاليف الصيانة. في حين أنها أغلى قليلاً من الصلب الكربوني العادي, مدخرات المواد (أقسام أرق) وحياة خدمة أطول تجعلها استثمارًا فعالًا من حيث التكلفة للمشاريع ذات الإجهاد العالي.

الأسئلة الشائعة حول الفولاذ الهيكلي الفاناديوم

- يمكن استخدام الفولاذ الهيكلي الفاناديوم في المناخات الباردة?

نعم - من الصلابة الممتازة التأثير (45-80 J عند -40 درجة مئوية) يمنع هشاشة البرد. يستخدم عادة للجسور, بناء إطارات, وخطوط الأنابيب في المناطق ذات الشتاء القاسي. - هل من الصعب لحام الفولاذ الهيكلي في الموقع?

لا - يسهل محتوى الكبريت المنخفض ومحتوى الكربون الذي يتم التحكم فيه أنه من السهل اللحام بالأقطاب الكهربائية القياسية. للأقسام السميكة (>20mm), التسخين إلى 100-150 درجة مئوية يساعد على تجنب التكسير, لكن معظم اللحام في الموقع (على سبيل المثال, جسر المفاصل, اتصالات خط الأنابيب) لا يتطلب أي معدات خاصة. - كيف تقارن الفولاذ الهيكلي للفاناديوم مع الصلب HSLA في التكلفة?

الفولاذ الهيكلي الفاناديوم هو حوالي 10 ٪ من الفولاذ HSLA القياسي (على سبيل المثال, A572), لكنه يوفر قوة عائد أعلى من 20 إلى 30 ٪. للمشاريع التي يهم الوزن أو المدخرات المادية (على سبيل المثال, الجسور الطويلة, هيكل الشاحنة), يتم تعويض التكلفة الإضافية عن طريق انخفاض استخدام المواد وأداء أفضل.