إذا كنت في تصميم المنتج, هندسة, أو تصنيع الدفعة الصغيرة, ربما سمعت المصطلح صب فراغ ألقيت حولها. لكن ماذا يعني في الواقع? هل هو الخيار الصحيح للنماذج الأولية أو الأجزاء المنخفضة الحجم?

في هذا الدليل, سنقوم بتفكيك ماهية صب الفراغ بالضبط, المشي من خلال عملية خطوة بخطوة, تسليط الضوء على فوائدها الرئيسية, ومشاركة أمثلة في العالم الحقيقي. هدفنا هو مساعدتك.

1. ماذا يعني صب الفراغ بالضبط?

في جوهرها, صب فراغ (وتسمى أيضا تكرار الفراغ) هي عملية تصنيع تستخدم بيئة فراغ لإنتاج نماذج أولية عالية الدقة أو دفعات صغيرة من الأجزاء البلاستيكية. على عكس الطرق التقليدية مثل صب الحقن (مما يتطلب باهظة الثمن, قوالب المعادن المستهلكة للوقت), يعتمد صب الفراغ على قوالب السيليكون المرنة لتكرار التفاصيل من النموذج الأولي الرئيسي.

إليك الفكرة الرئيسية: عن طريق إزالة الهواء من العملية (عبر فراغ), يمكنك القضاء على الفقاعات في كل من القالب والجزء الأخير - اربط تفاصيل واضحة, أسطح ناعمة, وجودة متسقة. يستخدم بشكل شائع في المراحل المبكرة من تصميم المنتج عندما تحتاج إلى اختبار التصميمات المعقدة بسرعة, بدون تكلفة أو تأخير الأدوات التقليدية.

حقيقة سريعة: Vacuum casting is ideal for batches of 10–100 parts. For larger volumes (500+), injection molding becomes more cost-effective—but vacuum casting shines for prototyping and small runs.

2. The Step-by-Step Vacuum Casting Process

Vacuum casting follows a straightforward, 4-step workflow. Each step is critical to achieving accurate, high-quality parts. Let’s break them down with details (like time and materials) to make it actionable:

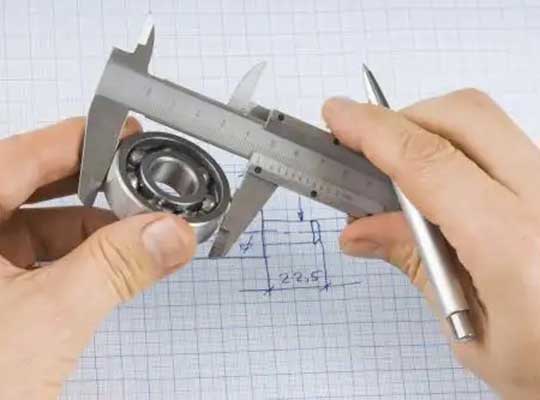

خطوة 1: Create the Master Prototype

أولاً, you need a “template” (called a النموذج الأولي الرئيسي) that matches your desired final part. يتم صنع هذا النموذج الأولي باستخدام طرق دقيقة مثل:

- تصنيع CNC: الأفضل للصلابة, أجزاء عالية الدقة (على سبيل المثال, مكونات معدنية أو بلاستيكية صلبة).

- SLA 3D الطباعة: مثالي للأشكال المعقدة مع التفاصيل الدقيقة (على سبيل المثال, علب الالكترونيات المعقدة).

- اليدين: نادر اليوم, لكن تستخدم للبسيط, أجزاء منخفضة الدقة (على سبيل المثال, مكونات لعبة أساسية).

للنصيحة: يجب أن يكون النموذج الأولي الرئيسي نظيفًا وسلسًا - أي خدوش أو غبار سيظهر في الأجزاء النهائية. امسحه بقطعة قماش خالية من الوبر قبل الانتقال إلى الخطوة التالية.

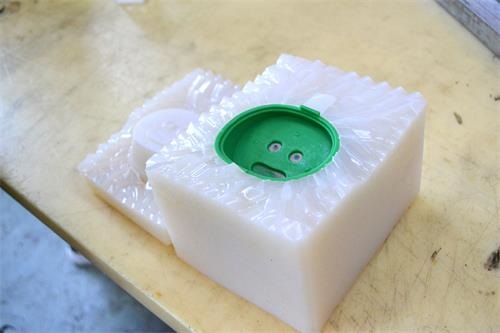

خطوة 2: اصنع قالب السيليكون (تحت فراغ)

التالي, يمكنك إنشاء مرنة قالب السيليكون من النموذج الأولي الرئيسي. إليكم كيف:

- ضع النموذج الأولي الرئيسي في إطار القالب المقاوم للتسرب (عادة البلاستيك أو الألومنيوم).

- امزج المطاط السيليكون السائل (سيليكون الإضافة هو الأفضل للانكماش المنخفض, <1%) مع وكيل علاج (عادة 10:1 نسبة).

- صب السيليكون في الإطار -داخل غرفة فراغ (ضغط: -0.095MPA إلى -0.1MPA). يزيل الفراغ فقاعات الهواء التي من شأنها أن تدمر تفاصيل القالب.

- دع السيليكون علاج. في درجة حرارة الغرفة (20-25 درجة مئوية), هذا يستغرق 8-12 ساعة; مع الحرارة (30-35 درجة مئوية), تقتصر إلى 4-6 ساعات.

مثال: استخدمت شركة ناشئة تصنع سلة ساعة ذكية نموذجًا رئيسيًا مطبوعًا ثلاثي الأبعاد SLA. سكبوا السيليكون الإضافة في إطار بلاستيكي, تفريغه ل 2 دقائق, وعالجته عند 22 درجة مئوية بين عشية وضحاها. كانت النتيجة عبارة عن قالب استحوذ على كل تفاصيل أزرار الساعة والملمس.

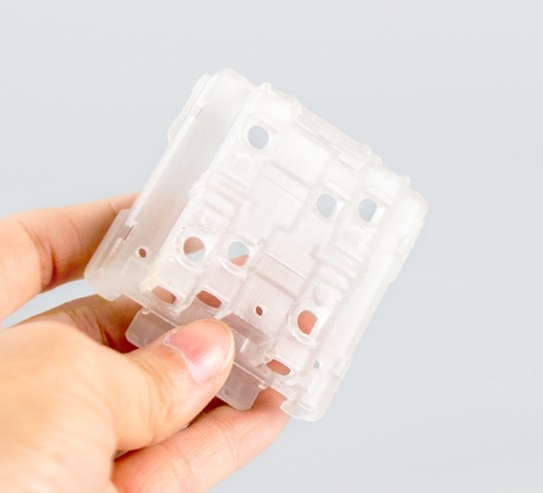

خطوة 3: يلقي الأجزاء النهائية (تحت فراغ)

بمجرد علاج قالب السيليكون, يمكنك إزالة النموذج الأولي الرئيسي (يحتوي القالب الآن على تجويف يطابق النموذج الأولي). ثم:

- امزج مادة الصب التي اخترتها (على سبيل المثال, راتنج بو, القيمة المطلقة, أو الكمبيوتر الشخصي - أكثر في هذا لاحقًا).

- صب المادة السائلة في قالب السيليكون -مرة أخرى, تحت فراغ (هذا يمنع الفقاعات في الجزء الأخير).

- دع ما يعالج المادة. يعتمد وقت المعالجة على المادة:

- راتنج بو: 2-4 ساعات في درجة حرارة الغرفة.

- القيمة المطلقة: 4-6 ساعات (قد تحتاج إلى حرارة خفيفة, 40-50 درجة مئوية).

خطوة 4: Demold والانتهاء (إذا لزم الأمر)

أخيراً, قشر بلطف قالب السيليكون بعيدًا عن الجزء المعالج. معظم الأجزاء جاهزة للاستخدام على الفور, ولكن يمكنك إضافة تشطيبات صغيرة مثل:

- الصنفرة: حواف خشنة ناعمة (استخدم ورق الصنفرة 400-600).

- تلوين: تطابق ألوان العلامة التجارية (استخدم طلاء الرش المصمم للبلاستيك).

- حفر: أضف ثقوبًا صغيرة للمسامير أو الموصلات.

3. المزايا الرئيسية لالتقاط الفراغ (مقابل. الطرق التقليدية)

لماذا تختار صب الفراغ على صب الحقن أو الطباعة ثلاثية الأبعاد? دعنا نقارنها ببديلين مشتركين باستخدام جدول - مع البيانات الصلبة لدعم الفوائد:

| ميزة | صب فراغ | صب الحقن | 3د الطباعة (FDM/SLA) |

| يكلف | قليل (\(500- )2,000 لكل قالب) | عالي (\(10,000- )50,000 لكل قالب) | واسطة (\(100- )500 لكل جزء) |

| مهلة | سريع (3-5 أيام المجموع) | بطيئة (2-4 أسابيع للعفن) | سريع جدا (1-2 أيام لكل جزء) |

| حجم الدُفعة | مثالي ل 10-100 أجزاء | مثالي ل 500+ أجزاء | مثالي لأجزاء 1-10 |

| دقة | عالي (± 0.1mm - ± 0.2mm) | عالية جدا (± 0.05mm) | واسطة (± 0.1mm - ± 0.3mm) |

| التقاط التفاصيل | ممتاز (يلتقط القوام/الشعارات) | ممتاز | جيد (SLA) / عدل (FDM) |

الوجبات الرئيسية: يضرب صب الفراغ "بقعة حلوة" للنماذج الأولية والدفعات الصغيرة - إنها أرخص من صب الحقن, أكثر اتساقًا من الطباعة ثلاثية الأبعاد لأجزاء متعددة, وبسرعة كافية للحفاظ على الجدول الزمني لتصميمك على المسار الصحيح.

4. المواد الشائعة المستخدمة في صب الفراغ

يعتمد اختيار مواد الصب على غرض الجزء الخاص بك (على سبيل المثال, المرونة, مقاومة الحرارة). فيما يلي الخيارات الأكثر شعبية, مع استخداماتها وخصائصها:

| مادة | الخصائص الرئيسية | الأفضل ل | مثال الأجزاء |

| راتنج بو | مرن (شاطئ 30-90), تكلفة منخفضة | العلب, قبضة, مكونات ناعمة | حالات الهاتف, عناصر التحكم عن بُعد |

| القيمة المطلقة | جامد, مقاوم التأثير | الأجزاء الهيكلية, الإلكترونيات | إطارات الكمبيوتر المحمول, مكونات لعبة |

| الكمبيوتر الشخصي (البولي) | مقاوم للحرارة (ما يصل إلى 130 درجة مئوية), شفاف | أجزاء درجة الحرارة العالية, مكونات واضحة | أغطية الضوء, أجزاء الأجهزة الطبية |

| السلطة الفلسطينية (نايلون) | مقاومة للارتداء, مقاوم للمواد الكيميائية | التروس, السحابات | التروس الصغيرة, حاملي المسمار |

للنصيحة: لمعظم النماذج الأولية, PU Resin هو أفضل نقطة انطلاق - إنها بأسعار معقولة, من السهل العمل مع, ويأتي في مجموعة من المرونة.

5. دراسة حالة العالم الحقيقي: تصبغ الفراغ في العمل

دعونا نلقي نظرة على كيفية استخدام شركة إلكترونيات صغيرة في التصوير الفراغي لاختبار تصميم سماعات أذن لاسلكية جديدة:

هدف المشروع

يخلق 50 النماذج الأولية لسماح الأذن الوظيفي لاختبار الملاءمة, جودة الصوت, وراحة المستخدم.

عملية

- النموذج الأولي الرئيسي: تستخدم طباعة SLA ثلاثية الأبعاد لعمل نموذج أولي لخطوط الأذن مفصلة (شملت ميناء المتحدث وموانئ الشحن).

- قالب السيليكون: سكب السيليكون في إطار القالب, فراغ ل 2 دقائق, شفي في 22 درجة مئوية ل 10 ساعات.

- صب: تستخدم راتنج PU المرن (الشاطئ أ 50) ل 50 أجزاء - تم تصوير كل صب لتجنب الفقاعات, شفي ل 3 ساعات.

- الانتهاء: حواف خشنة صغيرة ذات رملية وأضفت طلاء غير لامع لتتناسب مع تصميم العلامة التجارية.

نتيجة

- الجميع 50 كانت النماذج الأولية متسقة (لا فقاعات أو عيوب).

- اختبرت الشركة النماذج الأولية 100 أدى المستخدمون - الإثارة إلى تعديل صغير في شكل سماعات الأذن.

- التكلفة الإجمالية: \(1,200 (مقابل. \)15,000 لقالب الحقن).

- الوقت للإنهاء: 4 أيام (مقابل. 3 أسابيع لقولبة الحقن).

6. منظور Yigu Technology حول صب الفراغ

في Yigu Technology, لقد دعمنا 400 العملاء (من الشركات الناشئة إلى العلامات التجارية للسيارات) مع مشاريع صب الفراغ. من تجربتنا, يعد صب الفراغ الطريقة الأكثر موثوقية لتحويل تصميمات النموذج الأولي إلى أجزاء مادية بسرعة. نوصي دائمًا باستخدام السيليكون الإضافي للعفن (إنه يقلل من الانكماش <1%) وراتنج PU لمعظم النماذج الأولية (إنه يوازن بين التكلفة والأداء). للعملاء الذين يحتاجون إلى قطع غيار عالية الحرارة, نقترح مواد الكمبيوتر أو السلطة الفلسطينية. أكبر خطأ نراه? تخطي خطوة الفراغ - وهذا يؤدي إلى فقاعات وأجزاء ضائعة. صب الفراغ ليس مجرد "حل سريع"; إنها أداة استراتيجية للتحقق من صحة التصميمات قبل الاستثمار في أدوات الإنتاج باهظة الثمن.

7. (التعليمات)

س 1: يمكن استخدام صب الفراغ في الأجزاء المعدنية?

لا - تم تصميم صب Vacuum لأجزاء البلاستيك والراتنج. للنماذج الأولية المعدنية, ستحتاج إلى طرق مثل الاستثمار أو تصنيع CNC. لكن, يمكنك استخدام الأجزاء الفراغية كقوالب لالتقاط المعادن (على سبيل المثال, صنع قالب سيليكون من جزء من البلاستيك لاستخدامه في صب الاستثمار).

Q2: كم من الوقت يستمر قالب السيليكون في صب الفراغ?

يستمر قالب السيليكون عالي الجودة من السيليكون 15-25 يستخدم مع الرعاية المناسبة. لتمديد حياتها: قم بتنظيفه بالماء الدافئ بعد كل استخدام, قم بتخزينه مسطحًا في حقيبة مختومة, وتجنب استخدام المواد الكيميائية القاسية (على سبيل المثال, مذيبات قوية) التي تحطم السيليكون.

س 3: هو صب الفراغ دقيق بما يكفي للأجهزة الطبية?

نعم - إذا كنت تستخدم المواد والعملية المناسبة. النماذج الأولية للجهاز الطبي (على سبيل المثال, أجزاء المحقنة) غالبًا ما استخدم جهاز الكمبيوتر أو راتنجات PU الطبية, مع صبر الفراغ الدقة ± 0.1mm. فقط تأكد من تلبية المواد المعايير الطبية (على سبيل المثال, ISO 10993 للتوافق الحيوي).