إذا كنت قد سئمت من الأدوات هذه, كسر, أو تفشل تحت تأثير مفاجئ -S7 الصدمة الصلب الصلب هو الحل الذي تحتاجه. مصمم لمهام العمل الباردة عالية التأثير مثل الختم والقص, توفر هذه السبائك صلابة لا مثيل لها دون التضحية بالصلابة الأساسية. في هذا الدليل, سنقوم بتفكيك خصائصها الرئيسية, استخدامات العالم الحقيقي, خطوات التصنيع, وكيف تقارن بالمواد الأخرى - لذلك يمكنك بناء أدوات تحمل الاستخدام الكثيف وتقليل وقت التوقف.

1. خصائص المواد من الصلب المقاوم للصدمة S7

سمعة S7 كصلب مقاوم للصدمات من الدرجة الأولى يأتي من تكوينه المتوازن بعناية وخصائص ميكانيكية بارزة. دعنا نستكشف هذه بالتفصيل:

1.1 التكوين الكيميائي

تعمل العناصر في S7 معًا لتعزيز المتانة, مقاومة الصدمة, والمتانة-التي تم نقلها للتطبيقات عالية التأثير. فيما يلي تكوينه القياسي (وفقًا لمعايير AISI):

| عنصر | نطاق المحتوى (%) | دور رئيسي |

|---|---|---|

| الكربون (ج) | 0.45 - 0.55 | يوفر صلابة معتدلة مع الحفاظ على المرونة لامتصاص الصدمات. |

| المنغنيز (MN) | 0.20 - 0.50 | يحسن الصلابة ويقلل من هشاشة أثناء المعالجة الحرارية. |

| السيليكون (و) | 0.20 - 0.45 | يعزز القوة والمقاومة للأكسدة في بيئات العمل الباردة. |

| الكروم (كر) | 3.00 - 3.50 | يعززارتداء المقاومة والتصلب; يدعم المتانة عن طريق تحسين بنية الحبوب. |

| الموليبدينوم (شهر) | 1.30 - 1.80 | عنصر أساسي لمقاومة الصدمة - تحديثات التكسير تحت التأثير; يحسن استقرار درجة الحرارة العالية. |

| الفاناديوم (الخامس) | 0.10 - 0.30 | صقل بنية الحبوب, تعزيز قوة التعب والاستقرار الأبعاد. |

| الكبريت (ق) | ≤ 0.030 | تم تقليلها لتجنب إضعاف الصلب وتقليل صلابة التأثير. |

| الفسفور (ص) | ≤ 0.030 | أبقى منخفضًا لمنع الهشاشة, خاصة في الظروف الباردة أو عالية التوتر. |

1.2 الخصائص الفيزيائية

تحدد هذه الخصائص كيف يتصرف S7 أثناء التصنيع والاستخدام - مثل نقل الحرارة والاحتفاظ بالشكل. يتم قياس جميع القيم في درجة حرارة الغرفة ما لم يلاحظ:

- كثافة: 7.85 ز/سم (تمشيا مع معظم فولاذ الأدوات, مما يجعل من السهل حساب أوزان الأداة).

- نقطة الانصهار: 1450 - 1500 درجة مئوية (عالية بما يكفي لتحمل التزوير والمعالجة الحرارية دون تشوه).

- الموصلية الحرارية: 28 ث/(م · ك) (نقل الحرارة الجيد, المساعدة في تبديد حرارة الاحتكاك أثناء العمل البارد).

- معامل التمدد الحراري: 12.0 × 10⁻⁶/درجة مئوية (من 20 ل 600 درجة مئوية; انخفاض التوسع يقلل من تزييف في المعالجة الحرارية).

- سعة حرارة محددة: 460 j/(كجم · ك) (كفاءة في امتصاص الحرارة, مفيد لعمليات التهدئة التي تسيطر عليها).

1.3 الخصائص الميكانيكية

يتم تحسين الخواص الميكانيكية لـ S7 لمقاومة الصدمات - ذات أول شيء إلى الصلابة مع الحفاظ على صلابة كافية لمقاومة التآكل. فيما يلي قيم نموذجية بعد المعالجة الحرارية القياسية (التبريد + تهدئة في 450 درجة مئوية):

| ملكية | القيمة النموذجية | اختبار معيار | لماذا يهم |

|---|---|---|---|

| صلابة (HRC) | 45 - 50 | ASTM E18 | صلابة متوازنة - بما يكفي لامتصاص الصدمات, من الصعب بما فيه الكفاية ليموت ختم وأدوات القص. |

| قوة الشد | ≥ 1800 MPA | ASTM A370 | يتعامل مع القوى ذات التأثير العالي دون كسر - من أجل البثق البارد. |

| قوة العائد | ≥ 1600 MPA | ASTM A370 | يقاوم تشوه دائم, إبقاء الأدوات مستقرة الأبعاد. |

| استطالة | ≥ 15% | ASTM A370 | ليونة عالية, السماح للصلب بالانحناء (لا تصدع) تحت التأثير. |

| تأثير المتانة (Charpy V-Notch) | ≥ 120 ي (في 20 درجة مئوية) | ASTM A370 | استثنائي - أعلى من معظم الفولاذ الأدوات; يمنع التقطيع في المهام عالية التأثير. |

| قوة التعب | ~ 750 ميجا باسكال (10⁷ دورات) | ASTM E466 | يقاوم الفشل من التأثير المتكرر (مفتاح للدورة العاليةأدوات تشكيل البرد). |

1.4 خصائص أخرى

- مقاومة التآكل: معتدل. يوفر محتوى الكروم الحماية الأساسية ضد الصدأ في ورش العمل الجافة; تجنب التعرض لفترة طويلة من الرطوبة.

- ارتداء المقاومة: جيد. مناسبة لمعظم تطبيقات العمل الباردة; للمهام عالية الارتداد, أضف طبقة سطح نيترايد.

- القابلية للآلات: عدل. الصلب (التدفئة إلى 800-850 درجة مئوية, التبريد البطيء) يخففه إلى HRC 22-26, جعل الآلات المسبقة للتصلب مع أدوات كربيد.

- الصلابة: ممتاز. إنه يصلب بالتساوي عبر أقسام سميكة (حتى 80 مم), so large tools like يموت البثق البارد لها أداء ثابت.

- مقاومة الصدمة: متميز. تتيح لها صلابة عالية التأثير أن تمتص القوى المفاجئة (على سبيل المثال, ضربات ختم) دون تكسير - تحديد الممتلكات.

- الاستقرار الأبعاد: جيد جدًا. التوسع الحراري المنخفض وتصلب موحد يمنعون تزييف الأداة أثناء المعالجة الحرارية أو الاستخدام.

2. تطبيقات الصلب المقاوم للصدمة S7

إن مقاومة الصدمات والصلابة في S7 تجعلها لا غنى عنها لمهام العمل الباردة عالية التأثير. فيما يلي استخداماتها الأكثر شيوعًا, مع أمثلة حقيقية:

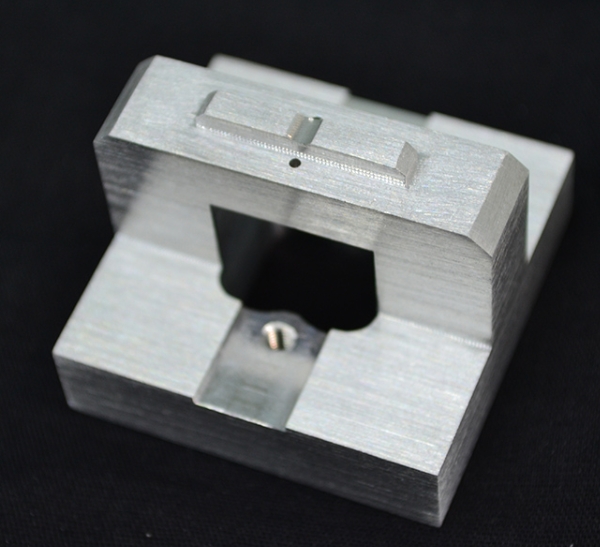

2.1 يموت ختم

- أمثلة: يموت لختم أجزاء فولاذية عالية القوة مثل أقواس السيارات, الاتصالات الكهربائية, أو غسالات معدنية.

- لماذا يعمل: مقاومة الصدمة تتعامل مع ضربات الختم المتكررة, بينما تقاوم الصلابة ارتداء. الولايات المتحدة. مورد السيارات المستخدمة S7 ختم الموت - زيادة حياة 300% مقابل. الصلب الكربوني.

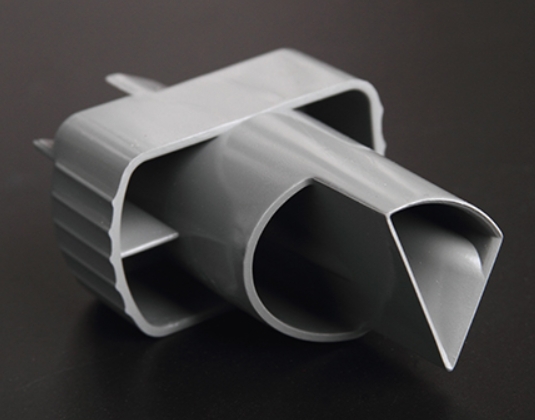

2.2 أدوات القص الباردة

- أمثلة: شفرات القص لقطع ملاءات معدنية سميكة (حتى 10 مم) أو الحانات في التصنيع الصناعي.

- لماذا يعمل: يمنع ليونة عالية من تقطيع الشفرة عند قطع المعادن الصلبة. مصنوع من المعادن الألمانية تستخدم شفرات القص S7 - تردد بديل بديل تم إسقاطه بواسطة 70%.

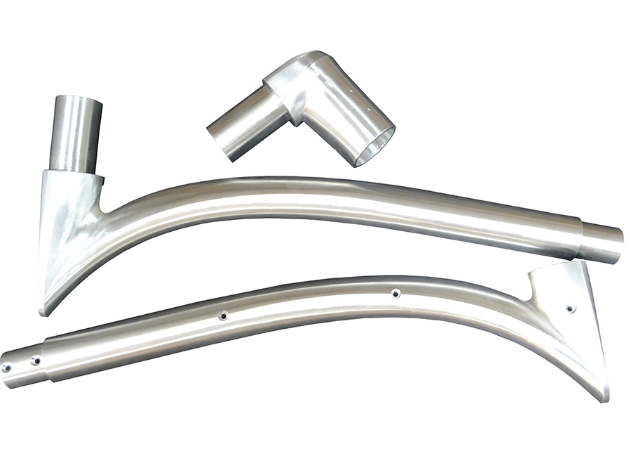

2.3 أدوات البثق البارد

- أمثلة: أدوات لقرية المعادن في أشكال مثل البراغي, المكسرات, أو أنابيب الألومنيوم (تم في درجة حرارة الغرفة).

- لماذا يعمل: قوة الشد تعالج ضغط البثق, بينما تمتص مقاومة الصدمة طفرات تحميل مفاجئة. تستخدم شركة تصنيع صينية أدوات البثق S7 - انخفضت معدلات العيب 40%.

2.4 اللكمات ويموت عالية التأثير

- أمثلة: اللكمات لإنشاء ثقوب في الأجزاء المعدنية, أو يموت لتشكيل أشكال معقدة في العمل البارد.

- لماذا يعمل: التأثير المتانة يمنع الكسر لكمة, بينما يضمن الاستقرار الأبعاد أحجام ثقب متسقة. يستخدم صانع قطع غيار الدقة اليابانية S7 Punches - Punch Life مضاعفة مقابل. سبيكة الصلب.

3. تقنيات التصنيع لـ S7 SHICK TOOL Steel

يتطلب تحويل S7 إلى أدوات عالية الأداء معالجة دقيقة للحفاظ على مقاومة الصدمة. إليك انهيار خطوة بخطوة:

- ذوبان: يتم إذابة المواد الخام في فرن القوس الكهربائي (1550-1650 درجة مئوية) لخلط العناصر الموحدة - حرجة لصياغة ثابتة.

- صب: يتم سكب الصلب المنصهر في قوالب السندات أو العجلات المستمرة. التبريد البطيء (20-30 درجة مئوية/ساعة) يمنع العيوب الداخلية وتكثيف بنية الحبوب.

- تزوير: يتم تسخين سباقات السبكات إلى 1100-1200 درجة مئوية وضغطها/المطرقة في فراغات الأدوات (على سبيل المثال, 500x500x200 مم للموت الكبير ختم). تزوير يحسن الصلابة عن طريق محاذاة بنية الحبوب.

- المعالجة الحرارية: الدورة القياسية لزيادة مقاومة الصدمة:

- الصلب: 800-850 درجة مئوية, عقد 2-4 ساعات, بطيء بارد. يخفف الصلب للآلات.

- التبريد: 900-950 درجة مئوية, عقد 1-2 ساعات, إخماد في الزيت. يصلب الصلب إلى HRC 55-58.

- تقع: إعادة تسخين إلى 400-500 درجة مئوية, عقد 2-3 ساعات, رائع. يقلل من الهشاشة ويحدد الصلابة النهائية (HRC 45-50)- حرجة لموازنة المتانة وارتداء المقاومة.

- الآلات: معظم تشكيل (الطحن, حفر) يتم بعد الانحراف. ينصح أدوات كربيد للحصول على أفضل النتائج; تجنب ارتفاع درجة الحرارة, والتي يمكن أن تقلل من المتانة.

- طحن: بعد المعالجة الحرارية, الأدوات أرضية لأبعاد دقيقة (± 0.005 مم) لإزالة العيوب السطحية وضمان حواف حادة.

- المعالجة السطحية (خياري):

- نيترنج: يخلق طبقة سطحية صلبة (HRC 60-65) لتعزيز مقاومة التآكل للأدوات عالية الارتداد.

- الطلاء الكهربائي: يضيف طلاء الكروم لتحسين مقاومة التآكل للأدوات المعرضة للرطوبة.

4. دراسة حالة: S7 في قوس السيارات يموت ختم

واجهت شركة تصنيع قطع غيار السيارات الكورية أزمة: تم وفاة ختم الصلب من سبائك لأقواس المحرك بعد ذلك 50,000 دورات بسبب التأثير المتكرر. تحولوا إلى S7, وهنا ما حدث:

- عملية: تم وفاة, صلب (HRC 24), تشكيله لختم الهندسة, مغوّل (920 درجة مئوية), خفف (450 درجة مئوية), والأرضية للدقة.

- نتائج:

- ارتفعت الحياة إلى 250,000 دورات (400% تحسين) بفضل مقاومة صدمة S7.

- تم القضاء على تكسير-لا توجد بدائل متوسطة الإنتاج في منتصف الإنتاج.

- ظلت تكاليف الإنتاج تنافسية - مواجهات S7 استمرت في التصنيع منخفضة.

- لماذا يعمل: منعت الموليبدينوم في S7 انتشار الكراك عندما ضرب القوس المعدني, بينما حافظ الكروم على مقاومة ارتداء كافية للتعامل مع الصلب عالي القوة.

5. S7 مقابل. مواد أخرى

كيف تقارن S7 بالبدائل المشتركة للعمل البارد عالي التأثير? دعنا نقيم الخصائص الرئيسية:

| مادة | صلابة (HRC) | تأثير المتانة (ي) | مقاومة الصدمة | يكلف (مقابل. S7) | الأفضل ل |

|---|---|---|---|---|---|

| S7 فولاذ مقاوم للصدمة | 45 - 50 | ≥ 120 | متميز | 100% | يموت ختم, أدوات القص, البثق البارد |

| الصلب الكربوني (1095) | 55 - 60 | ≥ 10 | فقير جدا | 40% | أدوات منخفضة التأثير (على سبيل المثال, اللكمات البسيطة) |

| سبيكة الصلب (4140) | 30 - 35 | ≥ 50 | فقير | 60% | الأجزاء الهيكلية (لا أدوات عالية التأثير) |

| S50C الصلب | 20 - 25 | ≥ 60 | عدل | 50% | عمل بارد منخفض الإجهاد (على سبيل المثال, ختم الضوء) |

| فولاذ عالي السرعة (HSS) | 60 - 65 | ≥ 15 | فقير جدا | 250% | أدوات القطع (ليس عالي التأثير) |

| الفولاذ المقاوم للصدأ (304) | 20 - 25 | ≥ 100 | عدل | 180% | الأجزاء المعرضة للتآكل (لا أدوات عالية التأثير) |

الوجبات الرئيسية: S7 هي المادة الوحيدة التي تجمع بين مقاومة الصدمة العالية مع صلابة كافية للعمل البارد. إنه أكثر متانة من الصلب الكربوني أو السبائك وأكثر ملاءمة للمهام عالية التأثير من HSS أو الفولاذ المقاوم للصدأ.

عرض Yigu Technology على S7 Froof Tool Steel

في Yigu Technology, S7 هي توصيتنا العليا للعملاء الذين يواجهون فشل الأداة عالي التأثير-مثل متاجر ختم السيارات أو تصنيع المعادن. مقاومة الصدمة التي لا مثيل لها تحل أكبر نقطة ألم: مكلف, بدائل الأدوات المتكررة. غالبًا ما نقترن S7 مع دقة التزوير والتهدئة لزيادة صلابة إلى الحد الأقصى, مساعدة العملاء على تمديد عمر الأدوات بنسبة 200 إلى 400 ٪. للشركات التي تركز على الإنتاجية والموثوقية, S7 ليست مجرد مادة - إنها وسيلة لتقليل وقت التوقف وتقديم متسقة, أجزاء عالية الجودة.

الأسئلة الشائعة حول الصلب المقاوم للصدمة S7

1. هل يمكن استخدام S7 لتطبيقات العمل الساخنة (على سبيل المثال, يموت التزوير الساخن)?

لا, تم تصميم S7 للعمل البارد (درجات الحرارة ≤ 400 درجة مئوية). إنه يفتقر إلى قوة درجات الحرارة العالية اللازمة للتطبيقات الساخنة. للعمل الساخن, اختر فولاذ أداة العمل الساخنة مثل H13.

2. ما هي أفضل درجة حرارة خفيفة لـ S7 إذا كنت بحاجة إلى أقصى قدر من مقاومة الصدمة?

للحصول على أقصى مقاومة للصدمة, مزاج S7 في 450-500 درجة مئوية. هذا يقلل من الصلابة قليلا (إلى HRC 45-48) لكن يعزز التأثير على الصلابة على ≥ 130 J-مثيل للمهام عالية التأثير مثل الختم الثقيل.

3. هل S7 أغلى من الصلب الكربوني, وهل يستحق التكلفة الإضافية?

نعم, S7 تكاليف حول 150% أكثر من الصلب الكربوني (على سبيل المثال, 1095). لكن الأمر يستحق ذلك: تدوم أدوات S7 من 3 إلى 5 مرات, تقليل وقت التوقف عن فشل الأداة, وتتطلب عددًا أقل, خاصة بالنسبة للإنتاج ذو الحجم العالي.