معالجة النموذج الأولي هي جسر حاسم بين مفاهيم التصميم والإنتاج الضخم, حيث يمكن أن تؤدي الرقابة الصغيرة إلى تأخير مكلف أو نتائج معيبة. سواء كنت تقوم بإنشاء نموذج مفهوم بسيط أو نموذج أولي وظيفي معقد, إن معرفة ما يجب التركيز عليه أثناء مرحلة المعالجة يمكن أن يحدث فرقًا كبيرًا في تحقيق نتائج عالية الجودة تمثل بدقة منتجك النهائي. يحدد هذا الدليل الشامل الاعتبارات الرئيسية وأفضل الممارسات التي كل مطور منتج, مهندس, ويجب أن يضع المصمم في الاعتبار طوال رحلة معالجة النموذج الأولي.

الأساس: إعداد مسبق المعالجة للتنفيذ السلس

قبل أن يبدأ أي تصنيع مادي, تحضير شامل للمعالجة المسبقة يضع الأساس للنجاح. يعد التسرع في معالجة النموذج الأولي دون التخطيط السليم خطأً شائعًا يمكن أن يضر الجودة, تمديد الجداول الزمنية, وزيادة التكاليف. إن قضاء بعض الوقت في إعداده بدقة يساعد على تجنب هذه المزالق ويمهد الطريق لعملية إنتاج سلسة.

العناصر الرئيسية للتحضير الفعال

يتضمن التحضير الفعال عدة خطوات حرجة:

- مراجعة التصميم والتحقق من الصحة: قم بإجراء مراجعة شاملة لنماذجك ثلاثية الأبعاد ورسومات ثنائية الأبعاد لتحديد المشكلات المحتملة قبل بدء المعالجة. ابحث عن ميزات التصميم التي قد تكون صعبة أو باهظة الثمن في إنتاجها, مثل الجدران الرقيقة المفرطة, تقف معقدة, أو التحمل غير الواقعية.

- تخطيط اختيار المواد: البحث واختيار المواد التي تتماشى مع استخدام النموذج الأولي المقصود. النظر ليس فقط الخصائص الميكانيكية مثل القوة والمتانة ولكن أيضا كيف تتصرف المادة أثناء الآلات, الانتهاء, والاختبار.

- اختيار العملية: تحديد طريقة التصنيع الأنسب للنموذج الأولي الخاص بك (ما إذا كانت الآلات CNC, 3د الطباعة, صب الحقن, أو تقنية أخرى) بناءً على متطلبات التصميم الخاصة بك, اختيار المواد, وقيود الميزانية.

- تطوير الجدول الزمني: Create a realistic schedule that accounts for design finalization, مصادر المواد, الآلات, ما بعد المعالجة, وفحص الجودة. بناء في وقت مخزن مؤقت للقضايا غير المتوقعة التي قد تنشأ.

تكلفة عدم كفاية التحضير

تشير الإحصاءات إلى أن عدم كفاية التحضير هو سبب رئيسي لفشل معالجة النموذج الأولي. وجدت دراسة أجراها مستشارو تطوير المنتجات أن المشاريع ذات التخطيط الشامل لتبادل المعالجة هي 37% أكثر عرضة لتحقيق أهداف عالية الجودة و 28% أكثر عرضة للبقاء في الموعد المحدد مقارنة مع أولئك الذين لديهم التحضير السريع. في نهاية المطاف ، يوفر وقت الاستثمار في التخطيط مقدمًا الوقت والمال عن طريق تقليل الحاجة إلى إعادة صياغة وتعديلات في وقت لاحق من هذه العملية.

التواصل الواضح والاتفاق: مواءمة التوقعات مع الشركات المصنعة

تعتمد معالجة النموذج الأولي الناجح بشكل كبير التواصل الواضح والاتفاقات الرسمية بينك وبين شريكك في التصنيع. بدون فهم مشترك للمتطلبات والتوقعات, حتى أفضل التصميمات يمكن أن تؤدي إلى نماذج أولية تفوت العلامة.

إنشاء قنوات اتصال فعالة

من الاستشارة الأولية إلى التسليم النهائي, الحفاظ على اتصال مفتوح ومتسق مع الشركة المصنعة. تشمل نقاط اتصال الاتصال الرئيسية:

- مناقشة المتطلبات الأولية: من الواضح أن غرض النموذج الأولي الخاص بك, توقعات الأداء, وأي ميزات أو تشطيبات محددة مهمة لمشروعك.

- تسليم التصميم: توفير ملفات تصميم شاملة (ويفضل أن يكون ذلك في تنسيقات معايير الصناعة مثل الخطوة أو IGES) وتوضيح أي غموض في الرسومات قبل بدء المعالجة.

- تحديثات التقدم: اطلب تحديثات منتظمة خلال دورة المعالجة لمعالجة أي مشكلات على الفور واتخاذ قرارات مستنيرة إذا كانت التغييرات ضرورية.

- معايير التفتيش النهائي: اتفق على كيفية تقييم النموذج الأولي النهائي مقابل متطلباتك, بما في ذلك قياسات محددة, الاختبارات, أو المعايير البصرية.

أهمية الاتفاقات الرسمية

قم دائمًا بإضفاء الطابع الرسمي على الترتيب الخاص بك من خلال اتفاقية معالجة مكتوبة تتضمن:

- المواصفات الفنية التفصيلية ومعايير الجودة

– الجدول الزمني للتسليم الصريح مع المعالم البارزة

- هيكل التسعير وشروط الدفع

- إجراءات التعامل مع التعديلات أو إعادة صياغة

- مسؤوليات مصادر المواد والتخلص من النفايات

تعمل هذه الاتفاقية كنقطة مرجعية لكلا الطرفين وتساعد على منع سوء الفهم الذي قد يؤدي إلى التأخير أو النزاعات. وجدت دراسة استقصائية لمطوري المنتجات أن المشاريع ذات الخبرة في اتفاقيات التصنيع الرسمية 40% عدد أقل من النزاعات و 25% دقة أسرع للقضايا عندما تنشأ.

الدقة في التصميم: الالتزام بمتطلبات الرسم

معالجة النموذج الأولي هي ترجمة رسومات التصميم إلى كائنات مادية, تحضير الالتزام الصارم بمتطلبات الرسم غير قابل للتفاوض. كل بعد, تسامح, يؤثر الانتهاء من السطح المحدد في رسوماتك بشكل مباشر على وظائف النموذج الأولي ودقتها.

مواصفات الرسم الحاسمة لفرضها

إيلاء اهتمام خاص لهذه المواصفات الرئيسية أثناء المعالجة:

- الأبعاد والتسامح: تأكد من الحفاظ على جميع الأبعاد الحرجة ضمن التحمل المحدد, التي تتراوح عادة من ± 0.01 مم للمكونات عالية الدقة إلى 0.1 مم لميزات أقل أهمية. استخدم الأبعاد الهندسية والتسامح (GD&ر) عند الاقتضاء لتجنب الغموض.

- خشونة السطح: حدد والتحقق من قيم خشونة السطح (عادة ما تقاس في RA) لضمان تلبية النموذج الأولي المتطلبات الوظيفية. على سبيل المثال, قد تتطلب الأسطح الانزلاقية الانتهاء أكثر سلاسة (RA 0.8μm أو أقل) من الأسطح غير الوظيفية (RA 3.2μm أو أعلى).

- مواقع الميزة: تحقق من أن الثقوب, فتحات, يتم وضع الميزات الحرجة الأخرى بدقة بالنسبة لبعضها البعض, خاصة بالنسبة للنماذج الأولية التي تحتاج إلى التجميع مع مكونات أخرى.

حساب العمليات الثانوية

تذكر أن العمليات الثانوية مثل الرسم, تصفيح, أو يمكن أن يؤثر الطلاء على الأبعاد النهائية. على سبيل المثال, عادة ما يضيف طلاء المسحوق 0.02-0.05 مم إلى سمك السطح, بينما يضيف الأنود 0.01-0.03 مم. اضبط أبعاد التصميم الخاصة بك وفقًا لذلك أو حدد أن الأسطح الحرجة يجب أن يتم إخفاءها أثناء التشطيب للحفاظ على الدقة.

| نوع المواصفات | نطاق التسامح النموذجي | تأثير الجهل | طريقة التحقق |

| الأبعاد الخطية | ± 0.01mm إلى ± 0.1mm | نوبة سيئة, قضايا التجميع | الفرجار, ميكرومتر, CMM |

| خشونة السطح | RA 0.8μm إلى RA 6.3μm | زيادة الاحتكاك, جماليات رديئة | اختبار خشونة السطح |

| وضع ثقب | ± 0.02mm إلى ± 0.05mm | اختلال في التجمعات | تنسيق آلة القياس |

| سمك الجدار | ± 0.1mm إلى ± 0.2mm | الضعف الهيكلي أو الوزن الزائد | مقياس سماكة الموجات فوق الصوتية |

التصميم الذكي للتصنيع: تحسين عمليات التكوين

التصميم مع التصنيع في الاعتبار من البداية يمنع تغييرات تصميم العمليات المتوسطة المكلفة ويضمن إنتاج النموذج الأولي بكفاءة. غالبًا ما تكشف معالجة النموذج الأولي عن ميزات تصميم صعبة أو باهظة الثمن - القضايا التي يتم معالجتها بشكل أفضل خلال مرحلة التصميم, ليس منتصف الإنتاج.

التصميم الرئيسي لمبادئ التصنيع

دمج هذه المبادئ في التصميم الخاص بك لتحسين عملية التشكيل:

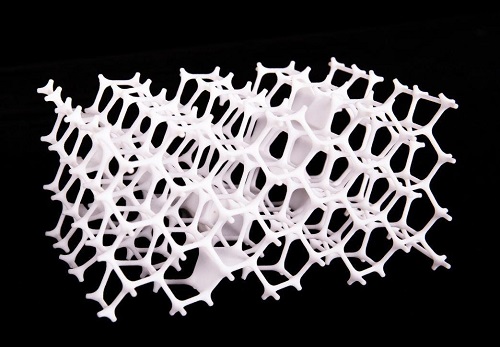

- تبسيط الميزات المعقدة: تجنب التعقيد غير الضروري الذي لا يضيف قيمة. على سبيل المثال, قد يبدو نمط شعرية مزخرفة مثيرًا للإعجاب ولكنه قد يزيد بشكل كبير من وقت المعالجة ونفايات المواد.

- تصميم العملية المحددة: تخصيص تصميمك على طريقة التصنيع الخاصة بك. تستفيد الأجزاء المصنوعة من CNC من شرائح وقطر السخي, في حين أن الأجزاء المطبوعة ثلاثية الأبعاد تتطلب النظر في زوايا التراكيب وهياكل الدعم.

- توحيد حيثما أمكن: استخدم الأحجام القياسية لميزات مثل الثقوب والمواضيع لتقليل الحاجة إلى الأدوات المتخصصة.

- النظر في خصائص المواد: ميزات التصميم التي تعمل مع نقاط القوة والقيود في المواد المختارة الخاصة بك. على سبيل المثال, المواد الهشة تتطلب جدران أكثر سمكا من مواد الدكتايل.

تجنب تغييرات تصميم العمليات المتوسطة

يمكن أن تؤدي تغييرات تصميم العمليات المتوسطة إلى إعصار الجدول الزمني الخاص بك وزيادة التكاليف بشكل كبير. وجدت دراسة أجرتها مستشارو التصنيع أن تغييرات التصميم المطلوبة بعد بدء المعالجة يمكن أن تزيد التكاليف 50-200% مقارنة بالتغيرات التي تم إجراؤها خلال مرحلة التصميم. من خلال التحقق من صحة التصميم الخاص بك في المقدمة - من خلال التقنيات مثل مراجعات التصميم, دراسات الجدوى, والمحاكاة الرقمية - يمكنك تجنب هذه الاضطرابات المكلفة.

اختيار المواد الاستراتيجية: مطابقة المواد مع المتطلبات

المواد التي تختارها لنموذجك الأولي لها تأثير عميق على أدائها, مظهر, والتكلفة. اختيار المواد الاستراتيجية بناءً على الاستخدام المقصود للنموذج الأولي ، يضمن أنه سيتصرف كما هو متوقع أثناء الاختبار والتقييم.

الاعتبارات الرئيسية في اختيار المواد

عند اختيار مواد للنموذج الأولي الخاص بك, تقييم هذه العوامل:

- المتطلبات الوظيفية: النظر في الخصائص الميكانيكية مثل القوة, المرونة, مقاومة الحرارة, والمقاومة الكيميائية التي يحتاجها النموذج الأولي إلى إظهارها.

- احتياجات المظهر: إذا كان الجاذبية البصرية مهمة, حدد المواد ذات اللون المناسب, نَسِيج, وإنهاء القدرات.

- معالجة التوافق: تأكد من أن المادة التي اخترتها تعمل بشكل جيد مع عملية التصنيع المحددة.

- اعتبارات التكلفة: توازن احتياجات الأداء مع قيود الميزانية, يحتمل استخدام مواد أكثر تكلفة فقط للنماذج الأولية.

مواد النموذج الأولي المشترك وتطبيقاتها

| نوع المواد | الخصائص الرئيسية | التطبيقات النموذجية | اعتبارات معالجة |

| ABS البلاستيك | مقاوم التأثير, الاستقرار الأبعاد الجيدة | نماذج المنتج المستهلك, حاويات | سهل الجهاز والطلاء, عرضة للتشويه بالحرارة |

| سبيكة الألومنيوم | خفيف الوزن, قوي, الموصلية الحرارية الجيدة | مكونات الفضاء, أحواض الحرارة | قابلية ممتازة, الأنود جيد لحماية السطح |

| الفولاذ المقاوم للصدأ | مقاوم للتآكل, قوة عالية | الأجهزة الطبية, المكونات الصناعية | من الصعب الجهاز من الألمنيوم, يتطلب أدوات متخصصة |

| البولي | شفاف, مقاوم التأثير | أغطية الضوء, العدسات | عرضة للخدش, يتطلب معالجة دقيقة |

| نايلون | مرن, مقاومة للارتداء | التروس, مفصلات, أجزاء متحركة | يمتص الرطوبة, التي يمكن أن تؤثر على الأبعاد |

يمنع تحديد المادة المناسبة من البداية الحاجة إلى إعادة معالجة النموذج الأولي الخاص بك بمواد مختلفة لاحقًا, توفير كل من الوقت والمال.

دقة اللون: تحقيق مطابقة ألوان متسقة ودقيقة

للنماذج الأولية حيث يهم المظهر, دقة اللون هو اعتبار حاسم يتطلب اهتمامًا دقيقًا خلال مراحل المعالجة والتشطيب. يمكن للألوان غير المتطابقة تحريف منتجك النهائي وتقويض ثقة أصحاب المصلحة.

ضمان اتساق اللون

اتبع أفضل الممارسات لتحقيق مطابقة ألوان دقيقة:

- توفير مواصفات ألوان واضحة: استخدم أنظمة الألوان القياسية للصناعة مثل بانتون, رال, أو قيم CMYK لتحديد الألوان بدقة, تجنب الأوصاف الذاتية مثل "Sky Blue" أو "Forest Green".

- اختبار عينات الألوان أولا: اطلب حوامل الألوان أو عينات الاختبار قبل معالجة النموذج الأولي الكامل للتحقق من أن الشركة المصنعة يمكنها تحقيق لونك المطلوب.

- النظر في تأثير المواد: تعرف على أن صيغة اللون نفسها يمكن أن تظهر مختلفة في مواد مختلفة. قد يبدو الطلاء الأحمر الذي يبدو مثاليًا على البلاستيك ABS أغمق أو أكثر إشراقًا على البولي كربونات.

- حساب شروط الإضاءة: تظهر الألوان بشكل مختلف في ظل ظروف الإضاءة المختلفة. حدد معيار الإضاءة (مثل D65 ضوء النهار أو TL84 إضاءة المكتب) بموجب ما يجب إجراء تقييمات الألوان.

- وثيقة موافقة اللون: إضفاء الطابع الرسمي على موافقة اللون مع عينة موقعة لتجنب النزاعات لاحقًا.

تحديات مطابقة الألوان والحلول

تشمل التحديات الشائعة في مطابقة الألوان اختلافات الدُفعات في المواد, العوامل البيئية أثناء المعالجة أو التجفيف, والاختلافات في نسيج السطح الذي يؤثر على انعكاس الضوء. العمل مع الشركات المصنعة الذين يستخدمون قياس الطيف لقياس اللون الدقيق (بدقة تصل إلى ΔE < 1, حيث تشير القيم المنخفضة إلى مطابقة أفضل) يمكن أن تحسن بشكل كبير من اتساق اللون.

التحقق الهيكلي: ضمان جدوى التصميم من خلال الاختبار

بعد المعالجة, التحقق الهيكلي الشامل من الضروري تأكيد أن النموذج الأولي الخاص بك يعمل على النحو المقصود وأن تصميمك ممكن للإنتاج. تحدد هذه الخطوة المشكلات المحتملة قبل المضي قدمًا مع الأدوات باهظة الثمن أو الإنتاج الضخم.

العناصر الرئيسية للتحقق الهيكلي

تتضمن عملية التحقق الشاملة:

- التفتيش الأبعاد: استخدم أدوات قياس الدقة للتحقق من أن جميع الأبعاد الحرجة تلبي مواصفات الرسم. للنماذج الأولية المعقدة, النظر في استخدام آلة قياس الإحداثي (CMM) لقياس ثلاثي الأبعاد مفصل.

- اختبار التجميع: إذا كان النموذج الأولي الخاص بك يتكون من أجزاء متعددة, تجميعها للتحقق من الملاءمة والوظيفة. غالبًا ما يكشف هذا عن قضايا مثل الثقوب غير المحسوبة, نوبات ضيقة, أو التداخل بين المكونات غير الظاهرة من قياسات الأجزاء الفردية.

- اختبار وظيفي: تخضع للنموذج الأولي للظروف التي سيواجهها قيد الاستخدام, مثل اختبار التحميل, دراجات درجة الحرارة, أو اختبار التأثير, اعتمادًا على تطبيقه المقصود.

- التفتيش البصري: تحقق من وجود عيوب السطح, قضايا التجميل, أو التناقضات التي قد تؤثر على المظهر أو الأداء.

معالجة القضايا على الفور

إذا كان التحقق يكشف عن المشاكل, قم بتوثيقها بوضوح والعمل مع شريكك في التصنيع لتحديد السبب الجذري. ما إذا كانت القضية تنبع من التصميم, اختيار المواد, أو المعالجة, يمنع معالجته على الفور نفس المشكلات من التكرار في النماذج الأولية اللاحقة. تشير الدراسات إلى أن النماذج الأولية التي تخضع للتحقق الهيكلي الرسمي لها أ 60% ارتفاع معدل النجاح في مراحل الإنتاج اللاحقة مقارنة بتلك التي تخطي هذه الخطوة.

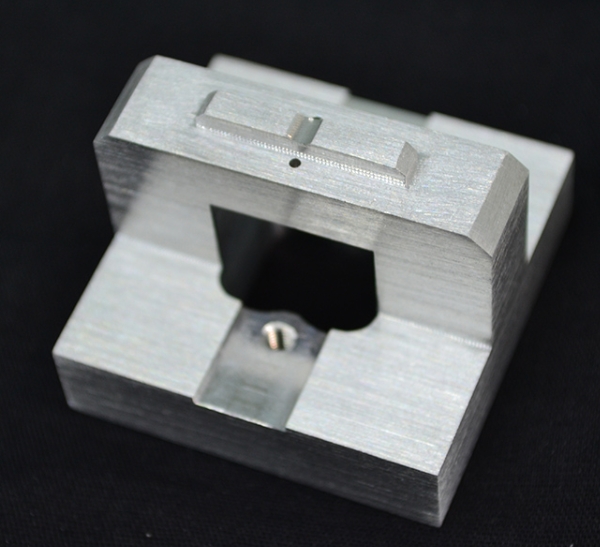

السيطرة على الدقة: الحفاظ على الدقة في تصنيع النموذج الأولي CNC

للنماذج الأولية CNC, السيطرة على الدقة أمر بالغ الأهمية لتحقيق التحمل الضيق والأبعاد الدقيقة المطلوبة للاختبار الوظيفي. توفر Machining CNC دقة استثنائية عند التحكم فيها بشكل صحيح, جعلها مثالية للنماذج الأولية التي تحتاج إلى إظهار الملاءمة الدقيقة والوظيفة.

العوامل الحاسمة في السيطرة على دقة CNC

للحفاظ على الدقة في تصنيع النموذج الأولي CNC:

- معايرة المعدات بانتظام: تأكد من معايرة آلات CNC للحفاظ على الدقة في حدود 0.001 مم أو أفضل, مع شيكات منتظمة للتحقق من الأداء.

- تحسين مسارات الأدوات: استخدم برنامج CAM المتقدم لإنشاء مسارات أدوات فعالة تقلل من الاهتزاز وانحراف الأدوات, التي يمكن أن تسوية الدقة.

- حدد معلمات القطع المناسبة: تطابق سرعات قطع, تغذية, والأعماق للمادة والأدوات الخاصة بك للحفاظ على الاستقرار الأبعاد والتشطيب السطحي.

- السيطرة على العوامل البيئية: تقلبات درجة الحرارة, اهتزاز, والرطوبة يمكن أن تؤثر على دقة الآلات. تشمل الظروف المثالية بيئة تسيطر عليها درجة الحرارة (20-22درجة مئوية) وعزل الاهتزاز للعمل عالي الدقة.

المصادر الشائعة لأخطاء تصنيع CNC

تعود معظم أخطاء تصنيع CNC إلى مشكلات التصميم أو مشاكل الإعداد بدلاً من قيود المعدات. الجناة المشتركة تشمل:

- عدم كفاية التثبيت المسبب لحركة جزء أثناء الآلات

- اختيار الأدوات غير السليم للمواد أو الميزة

- ميزات التصميم التي تخلق تحديات الوصول إلى الأدوات

- بدلات غير كافية لانكماش المواد أو ارتداء الأدوات

من خلال معالجة هذه العوامل بشكل استباقي, يمكنك الاستفادة من إمكانات CNC Machining لإنتاج نماذج أولية بدقة استثنائية.

تحسين الكفاءة: تبسيط العمليات لتوفير الوقت والتكاليف

خلال معالجة النموذج الأولي, البحث بنشاط عن تحسينات الكفاءة يمكن أن تقلل من أوقات الرصاص, انخفاض التكاليف, وتحسين الجودة الشاملة. الكفاءة لا تعني قطع الزوايا - فهذا يعني تحسين العمليات للقضاء على النفايات والخطوات غير الضرورية.

استراتيجيات لتحسين كفاءة المعالجة

تنفيذ هذه الاستراتيجيات لتبسيط معالجة النموذج الأولي الخاص بك:

- تحسين التصميم لمعالجة الدُفعات: إذا كان إنتاج نماذج أولية متعددة, تصميم من أجل التعشيش الفعال أو الآلات الدفعة لتقليل وقت الإعداد.

- إعطاء الأولوية للميزات الحرجة: التركيز على الدقة والموارد على الميزات الأكثر أهمية, قد تكون متطلبات الاسترخاء في المناطق غير الحرجة.

- الاستفادة من الأدوات الرقمية: استخدم برنامج المحاكاة لتحديد مشكلات المعالجة وحلها تقريبًا قبل بدء التشغيل الفعلي.

- إنشاء عمليات موافقة واضحة: تبسيط اتخاذ القرارات مع معايير الموافقة المحددة مسبقا لتجنب التأخير في دورة الإنتاج.

- الحفاظ على مخزون المواد: العمل مع الشركات المصنعة الذين يحافظون على مخزون المواد النموذجية الشائعة لتقليل تأخير مصادر المواد.

فوائد كفاءة العملية

عادة ما تؤدي تحسينات الكفاءة إلى 15-30% أوقات تحول أسرع و 10-20% انخفاض التكاليف دون المساس بالجودة. بالإضافة إلى ذلك, العمليات الفعالة تقلل من التأثير البيئي عن طريق تقليل نفايات المواد واستهلاك الطاقة.

ضبط الجودة: تنفيذ الشيكات خلال العملية

مراقبة الجودة الشاملة في كل مرحلة من مراحل معالجة النماذج الأولية ، يضمن القضايا التي يتم اكتشافها مبكرًا عندما تكون أسهل وأرخص لإصلاحها. مراقبة الجودة ليس فحصًا لمرة واحدة في النهاية-إنها عملية مستمرة تبدأ بالتصميم وتستمر من خلال التسليم.

تنفيذ إطار مراقبة الجودة

إنشاء نقاط تفتيش عالية الجودة في هذه المراحل الحرجة:

- مراجعة ما قبل المعالجة: تحقق من ملفات التصميم, مواصفات المواد, وخطط العملية قبل بدء الإنتاج.

- عمليات التفتيش في العملية: تحقق من الأبعاد, الانتهاء من السطح, وجودة ميزة في المراحل الرئيسية أثناء الآلات أو التصنيع.

- التحقق بعد المعالجة: تفقد بعد عمليات ثانوية مثل الرسم, طلاء, أو التجميع لضمان تلبية المتطلبات.

- اختبار القبول النهائي: إجراء تقييم شامل ضد جميع المواصفات قبل قبول النموذج الأولي النهائي.

توثيق نتائج الجودة

الحفاظ على سجلات مفصلة لعمليات التفتيش على الجودة, بما في ذلك القياسات, نتائج الاختبار, وصور أي قضايا. This documentation provides valuable insights for future prototypes and helps identify recurring problems that need systemic solutions. Manufacturers with robust quality control systems typically achieve 95% or higher first-pass yield rates for prototype processing.

Yigu Technology’s View on Prototype Processing Considerations

Yigu Technology emphasizes that successful prototype processing hinges on meticulous preparation, clear communication, and rigorous quality control. كل التفاصيل - من اختيار المواد إلى التحقق الدقيق - تؤثر على النتيجة النهائية. باتباع العمليات المنظمة والحفاظ على تعاون وثيق مع الشركات المصنعة, يمكن للشركات أن تضمن النماذج الأولية التحقق بدقة التصميمات وتسريع تطوير المنتجات.

الأسئلة المتداولة (التعليمات)

- كيف يمكنني التأكد من أن النموذج الأولي يفي بمتطلبات الأبعاد?

توفير رسومات تفصيلية مع تسامح واضحة, إجراء عمليات تفتيش في العملية باستخدام أدوات دقيقة مثل الفرجار أو CMMS, والتحقق من الأبعاد الحرجة ضد المواصفات قبل القبول النهائي.

- ما هو السبب الأكثر شيوعًا لتأخير معالجة النموذج الأولي?

التواصل الضعيف وعدم كفاية التحضير المقدم هي أسباب رئيسية. توثيق المتطلبات الواضحة, اتفاقيات رسمية, يساعد قرار القضية الاستباقية على الحفاظ على المشاريع في الموعد المحدد.

- ما مدى أهمية اختيار المواد لنجاح النموذج الأولي?

اختيار المواد أمر بالغ الأهمية - إنه يؤثر على الوظيفة, مظهر, وقابلية المعالجة. إن اختيار المادة المناسبة بناءً على الاستخدام المقصود من النموذج الأولي يمنع مشكلات الأداء وإعادة صياغة.