O2 Tool Steel عبارة عن أداة متعددة الاستخدامات لأدوات العمل الباردة التي يتم الاحتفال بها لمزيجها المتوازن من مقاومة تآكل ممتازة, قوة موثوقة, والآلات العملية. معايرة بعناية التكوين الكيميائي-مع معتدل الكربون ومحتوى الكروم المنخفض-يضعه خيارًا فعالًا من حيث التكلفة لأدوات القطع, تشكيل يموت, ومكونات عالية القوة في الفضاء, السيارات, والهندسة الميكانيكية. في هذا الدليل, سنقوم بتفكيك سماتها الرئيسية, استخدامات العالم الحقيقي, عمليات التصنيع, وكيف تقارن بالمواد الأخرى, مساعدتك في اختيارها للمشاريع التي تتطلب المتانة دون المساس بالاستخدام على قابلية الاستخدام.

1. خصائص المواد الرئيسية لصلب الأداة O2

ينبع أداء O2 Tool Steel من الأمثل التكوين الكيميائي, الذي يوفر خصائص مادية وميكانيكية متسقة مصممة لمهام القطع الباردة ودقة.

التكوين الكيميائي

تعطي صيغة O2 الأولوية للمقاومة والصلابة, مع نطاقات ثابتة للعناصر الرئيسية:

- محتوى الكربون: 0.90-1.05% (عالية بما يكفي لتشكيل كربيد صلبة ل مقاومة تآكل ممتازة, منخفض بما يكفي للحفاظ على صلابة معتدلة لتشكيل البرد)

- محتوى الكروم: 0.40-0.60% (منخفض مقارنة مع الفولاذ الأدوات الأخرى - تعزيز الصلابة قليلاً دون تقليل قابلية الآلات)

- محتوى المنغنيز: 0.20-0.40% (يعزز قابلية الصلابة وقوة الشد دون إنشاء كربيدات خشنة تضعف الفولاذ)

- محتوى السيليكون: 0.15-0.35% (المساعدات في إزالة الأكسدة أثناء التصنيع واستقرار الخصائص الميكانيكية)

- محتوى الفوسفور: ≤0.03 ٪ (تسيطر عليها بدقة لمنع هشاشة البرد, حاسمة للأدوات المستخدمة في بيئات درجات الحرارة المنخفضة)

- محتوى الكبريت: ≤0.03 ٪ (منخفضة للغاية للحفاظ عليها صلابة وتجنب التكسير أثناء التشكيل أو الآلات)

الخصائص الفيزيائية

| ملكية | القيمة النموذجية الثابتة لـ O2 Tool Steel |

| كثافة | ~ 7.85 جم/سم (متوافق مع الأداة القياسية وتصميمات المكونات) |

| الموصلية الحرارية | ~ 35 w/(م · ك) (عند 20 درجة مئوية - تبديد حرارة فعال أثناء القطع, الحد من ارتفاع درجة حرارة الأداة) |

| سعة حرارة محددة | ~ 0.48 كيلو جول/(كجم · ك) (في 20 درجة مئوية) |

| معامل التمدد الحراري | ~ 11 × 10⁻⁶/درجة مئوية (20-500درجة مئوية - يضعف التغيرات الأبعاد في أدوات الدقة, ضمان أداء ثابت) |

| الخصائص المغناطيسية | المغناطيسية (يحتفظ المغناطيسية في جميع الحالات المعالجة بالحرارة, بما يتوافق مع فولاذ أداة العمل البارد) |

الخصائص الميكانيكية

بعد المعالجة الحرارية القياسية (الصلب + التبريد + تقع), يوفر O2 أداءً موثوقاً لتطبيقات العمل البارد:

- قوة الشد: ~ 1800-2200 ميجا باسكال (مناسبة لأدوات القطع الحاملة للحمل وموت تشكيل)

- قوة العائد: ~ 1500-1800 ميجا باسكال (يضمن الأدوات تقاوم التشوه الدائم تحت ضغط التكوين البارد أو أحمال القطع)

- استطالة: ~ 10-15 ٪ (في 50 MM - ليونة معتدلة, يكفي لتجنب التكسير أثناء مجموعة الأدوات أو تأثير الضوء)

- صلابة (مقياس روكويل ج): 60-65 HRC (بعد المعالجة الحرارية - السبيل لموازنة المقاومة للارتداء والاحتفاظ بالحافة; أصعب من A2 Tool Steel ولكن أكثر قابلية للآلية من D2)

- قوة التعب: ~ 700-800 ميجا باسكال (في 10 ⁷ دورات-حرجة لأدوات القطع عالية الحجم المستخدمة مرارًا وتكرارًا, مثل قواطع طحن خط الإنتاج)

- تأثير المتانة: معتدل (~ 30-40 j/cm² في درجة حرارة الغرفة)—Lower من A2 ولكن أعلى من D2, مما يجعلها مناسبة لمهام العمل الباردة غير الثقيلة.

خصائص حرجة أخرى

- مقاومة تآكل ممتازة: كربيدات قائمة على الكربون تقاوم التآكل, تمديد الأداة حياة (على سبيل المثال, 200,000+ يموت دورات الختم) وتقليل تردد الاستبدال.

- صلابة جيدة: متوازنة مع الصلابة, لذا فإن O2 يقاوم الضغط البارد (حتى 6,000 يموت KN لختمات صغيرة) دون تقطيع.

- القابلية للآلات: جيد (قبل المعالجة الحرارية)- annealed O2 (صلابة ~ 200-230 برينيل) من السهل الجهاز مع أدوات الكربيد; طحن ما بعد التدفئة واضح ومباشر لحواف الدقة.

- قابلية اللحام: بحذر - يزيد محتوى الكربون العالي من خطر التكسير; التسخين (250-300درجة مئوية) وتتطلب تقهج ما بعد الدفعة لإصلاح الأدوات أو التعديلات.

2. تطبيقات العالم الحقيقي من O2 Tool Steel

إن براعة O2 وفعالية التكلفة تجعلها مثالية للصناعات التي تتطلب أداءً موثوقًا للبرد. فيما يلي استخداماتها الأكثر شيوعًا:

أدوات القطع

- قواطع الطحن: طواحين نهاية لتصنيع الفولاذ الطري أو الألمنيوم استخدام O2 -ارتداء المقاومة يحافظ على الحدة 30% أطول من فولاذ الكربون المنخفض, تقليل وقت إعادة التسجيل.

- أدوات الدوران: أدوات مخرطة لتحويل المعادن غير الحديدية (على سبيل المثال, النحاس أو النحاس) استخدم O2 - تقاوم الاهتزازات الخفيفة, ضمان التشطيب السطحي الأملس.

- بروكس: بروتشات داخلية لتشكيل أجزاء الفولاذ الناعم (على سبيل المثال, أسنان العتاد) استخدام O2 - القابلية للآلة تتيح هندسة مخطوطة معقدة, وارتداء المقاومة يضمن التخفيضات المتسقة 15,000+ أجزاء.

- reamers: الدقة reamers لإنشاء ثقوب متوسطة التحمل (± 0.005 مم) استخدام O2 - يحافظ الاحتفاظ بالحافة على دقة الثقب 10,000+ reams.

مثال القضية: يستخدم متجر صغير للآلات الصلب منخفض الكربون لأدوات تحول الألومنيوم ولكنه يواجه البلاغ بعد ذلك 500 أجزاء. تحولوا إلى O2, واستمرت الأدوات 1,200 أجزاء (140% أطول)- تكاليف استبدال الأدوات $12,000 سنويا.

أدوات تشكيل

- اللكمات: أدوات التخلص من البرد للصفائح المعدنية (على سبيل المثال, خلق ثقوب بين قوسين الصلب) استخدم O2 -ارتداء المقاومة مقابض 150,000+ اللكمات دون ارتداء الحافة, تقليل الأجزاء المعيبة.

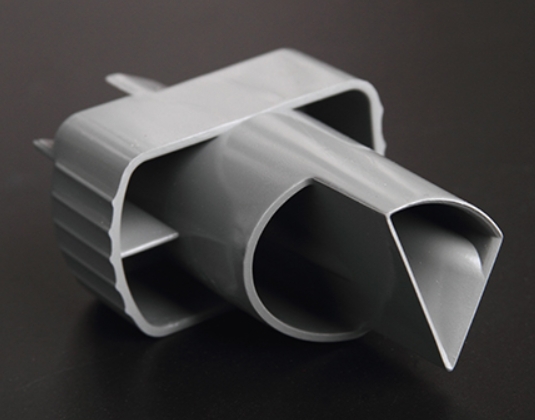

- يموت: يموت ختم مكونات معدنية صغيرة (على سبيل المثال, موصلات الإلكترونيات) استخدم O2 - يقاوم الضغط على الضغط (حتى 4,000 كيلوغرام), والآلات تسمح تجاويف الموت المعقدة.

- أدوات الختم: أدوات ختم غرامة للألواح الفولاذية الرقيقة (على سبيل المثال, إنتاج الغسالة) استخدم O2 - hardness (60-65 HRC) يضمن نظيفة, الحواف الخالية من اللدغ.

الفضاء, السيارات & الهندسة الميكانيكية

- صناعة الطيران: مكونات دقيقة صغيرة (على سبيل المثال, السحابات قوس خفيفة الوزن) استخدم O2 -قوة الشد يدعم الأحمال الهيكلية, والاستقرار الأبعاد يضمن ملاءمة مع أجزاء أخرى.

- صناعة السيارات: مكونات منخفضة الإجهاد (على سبيل المثال, السحابات تقليم الداخلية) استخدام O2 - تقلل مقاومة الألبوم من التدهور من الاهتزاز, تمديد حياة المكون.

- الهندسة الميكانيكية: التروس الصغيرة والأعمدة لآلات الضوء (على سبيل المثال, أنظمة النقل) استخدم O2 - قوة الإمانات تقاوم الإجهاد المتكرر, وتناسب فعالية التكلفة إنتاج عالي الحجم.

3. تقنيات التصنيع لـ O2 Tool Steel

يتطلب إنتاج O2 الدقة للحفاظ على توازنها الكيميائي وضمان أداء العمل البارد المتسق. إليك العملية التفصيلية:

1. العمليات المعدنية (التحكم في التكوين)

- فرن القوس الكهربائي (EAF): الطريقة الأساسية - الصلب scrap, الكربون, وتذوب كميات صغيرة من الكروم عند 1،650-1،750 درجة مئوية. مراقبة أجهزة الاستشعار التكوين الكيميائي للحفاظ على العناصر في نطاقات O2 (على سبيل المثال, 0.90-1.05% الكربون), حاسم لمقاومة التآكل.

- فرن الأكسجين الأساسي (bof): للإنتاج على نطاق واسع-تم خلط الحديد المبرمج من فرن الصهر مع الصلب الخردة; الأكسجين يضبط محتوى الكربون. يضاف الكروم بعد الانتهاء لتجنب الأكسدة وضمان تكوين دقيق.

2. عمليات المتداول

- المتداول الساخن: سبيكة المنصهرة يتم إلقاؤها في سبائك, تسخين إلى 1،100-1،200 درجة مئوية, ودحرجت في الحانات, لوحات, أو سلك. يتدحرج الساخنة يكسر الكربيد الكبيرة ويشكل المادة في فراغات الأدوات (على سبيل المثال, 300×300 تم وفاة كتل MM لختم).

- المتداول البارد: تستخدم لمكونات الأدوات الرقيقة (على سبيل المثال, الفراغات الصغيرة)—. تلبيس ما بعد التلف (700-750درجة مئوية) يعيد القابلية للآلات عن طريق تليين الفولاذ.

3. المعالجة الحرارية (مصممة لتلبية احتياجات العمل البارد)

تعد المعالجة الحرارية أمرًا بالغ الأهمية لإلغاء تأمين مقاومة ارتداء O2:

- الصلب: يتم تسخينها إلى 800-850 درجة مئوية وتمسك بها 2-3 ساعات, ثم تبريد ببطء (50درجة مئوية/ساعة) إلى ~ 600 درجة مئوية. يقلل من الصلابة إلى 200-230 برينيل, مما يجعلها قابلة للآلة وتخفيف الإجهاد الداخلي.

- التبريد: ساخنة إلى 860-900 درجة مئوية (أوستنتيش) وعقد ل 30-45 دقائق (اعتمادا على سمك الجزء), ثم تم إخمادها بالزيت. يصلب الفولاذ 63-65 HRC; تبريد الهواء (أبطأ) يقلل من التشويه ولكنه يقلل من الصلابة 60-62 HRC (مثالي للموت الكبير).

- تقع: تم تسخينه إلى 180-220 درجة مئوية ل 1-2 ساعات, ثم تبريد الهواء. يزيد ارتداء المقاومة مع الحفاظ على صلابة معتدلة - حرجة لقطع الأدوات; ارتفاع درجات الحرارة المتداعية (250-300درجة مئوية) يمكن استخدامها لمزيد من الصلابة في تكوين الموت.

- الإجهاد تخفيف الصلب: إلزامي-تم توخيله إلى 600-650 درجة مئوية ل 1 ساعة بعد الآلات (قبل المعالجة الحرارية النهائية) لتقليل الإجهاد القطع, منع تزييف الأداة أثناء الاستخدام.

4. التكوين والمعالجة السطحية

- تشكيل الأساليب:

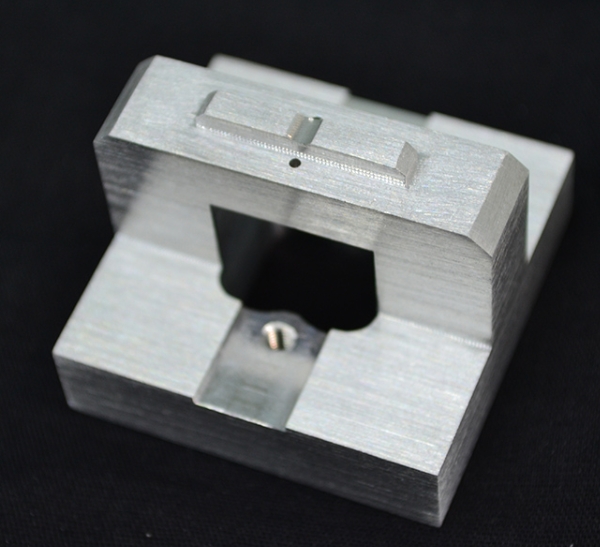

- اضغط على تشكيل: مكابس هيدروليكية (4,000-6,000 طن) قم بتشكيل لوحات O2 في تجاويف الموت أو الفراغات الأداة - مون قبل المعالجة الحرارية.

- الآلات: مصانع CNC مع أدوات كربيد قطع الأشكال المعقدة (على سبيل المثال, طحن أسنان القاطع) في O2 الصلب - يمنع المولد ارتفاع درجة الحرارة ويضمن حواف سلسة.

- طحن: بعد المعالجة الحرارية, صقل عجلات الماس أدوات الدقة (على سبيل المثال, حواف Reamer) إلى RA 0.05 μM خشونة, ضمان حاد, أسطح القطع الثابتة.

- المعالجة السطحية:

- نيترنج: يتم تسخينها إلى 500-550 درجة مئوية في جو النيتروجين لتشكيل أ 5-8 μM طبقة النيتريد - تعزز ارتداء المقاومة بواسطة 25% (مثالي للموت أو أدوات القطع عالية الاستخدام).

- طلاء (PVD/CVD): نيتريد التيتانيوم (PVD) يتم تطبيق الطلاء على أسطح أدوات القطع - يحل الاحتكاك, تمديد عمر الأداة على بعد 2x للألمنيوم أو تصنيع الفولاذ الطري.

- تصلب: المعالجة الحرارية النهائية (التبريد + تقع) يكفي لمعظم التطبيقات - لا يلزم تصلب السطح إضافي.

5. ضبط الجودة (ضمان الأداء)

- اختبار الصلابة: اختبارات Rockwell C تتحقق من صلابة ما بعد التدفق (60-65 HRC)- تتطابق الحالات مع احتياجات التطبيق.

- تحليل البنية المجهرية: يفحص السبائك تحت المجهر لتأكيد توزيع كربيد موحد (لا توجد كربيدات كبيرة تسبب تقطيع الأداة).

- التفتيش الأبعاد: تنسيق آلات القياس (CMMS) تحقق من أبعاد الأداة إلى ± 0.001 مم - حرجة لأدوات القطع الدقيقة مثل Reamers.

- ارتداء الاختبار: يحاكي القطع الباردة (على سبيل المثال, تصنيع الألومنيوم في 300 م/بلدي) لقياس حياة الأداة - تفي المستلزمات O2 بتوقعات المتانة.

- اختبار الشد: يتحقق من قوة الشد (1800-2200 MPA) وقوة العائد (1500-1800 MPA) لتلبية مواصفات O2.

4. دراسة حالة: O2 Tool Steel in Sheet Metal Ettraming يموت

تستخدم شركة تصنيع قطع غيار السيارات الصغيرة A2 أداة الصلب لختمات المعادن للصفائح المعدنية (للأقواس الداخلية) ولكن واجهت قضيتين: ارتفاع تكاليف الآلات (بسبب انخفاض القابلية للآلات A2) ويموت ارتداء بعد 100,000 دورات. تحولوا إلى O2, مع النتائج التالية:

- تكاليف الآلات: أفضل من قابلية Machinability تقليل وقت طحن CNC بواسطة 20%, توفير $8,000 سنويا في المخاض.

- يموت الحياة: تم وفاة O2 180,000 دورات (80% أطول من A2)- تكاليف استبدال الموت $15,000 سنويا.

- وفورات التكلفة: على الرغم من تكاليف المواد المقدمة مماثلة, تم حفظ الشركة المصنعة $23,000 سنويًا عن طريق انخفاض نفقات الآلات والاستبدال.

5. O2 Tool Steel Vs. مواد أخرى

كيف تقارن O2 مع فولاذ ومواد الأدوات البديلة لتطبيقات العمل البارد? دعنا نقسمه:

| مادة | يكلف (مقابل. O2) | صلابة (HRC) | ارتداء المقاومة | صلابة | القابلية للآلات |

| O2 أداة الصلب | قاعدة (100%) | 60-65 | ممتاز | معتدل | جيد |

| A2 أداة الصلب | 110% | 52-60 | جيد جدًا | عالي | جيد |

| D2 أداة الصلب | 130% | 60-62 | ممتاز | قليل | صعب |

| M2 أداة الصلب | 180% | 62-68 | ممتاز | معتدل | جيد |

| 420 الفولاذ المقاوم للصدأ | 120% | 50-55 | جيد | معتدل | جيد |

ملاءمة التطبيق

- تشكيل البرد يموت: أرصدة O2 ارتداء المقاومة وقابلية الآلات - من D2 (أسهل للآلة) وأرخص من M2, مثالي لتوفيات ختم صغيرة إلى متوسطة.

- أدوات القطع غير الحديدية: O2 يتفوق 420 الفولاذ المقاوم للصدأ (صلابة أعلى) لآلات الألومنيوم/النحاس-أكثر فعالية من حيث التكلفة من M2 لسرعات القطع منخفضة إلى متوسطة.

- مكونات الدقة: منافسي الاستقرار الأبعاد في O2 A2 بتكلفة أقل - مناسبة للفضاء أو السحابات التي تتطلب قوة معتدلة.

عرض Yigu Technology على O2 Tool Steel

في Yigu Technology, تبرز O2 كحل فعال من حيث التكلفة لمهام القطع ذات السرعة الباردة ومهام السرعة المنخفضة إلى المتوسطة. إنه مقاومة تآكل ممتازة, قابلية جيدة, والصلابة المتوازنة تجعلها مثالية للمصنعين الصغار وخطوط إنتاج عالية الحجم على حد سواء. نوصي بـ O2 لـ Sheet Metal Stamping يموت, أدوات القطع غير الحديدية, والمكونات الدقيقة - حيث تتفوق على D2 (أسهل للآلة) ويوفر قيمة أفضل من M2. في حين أنه يفتقر إلى أداء درجات الحرارة العالية لـ H13 أو M2, تتماشى قدرتها على تحمل التكاليف وموثوقيتها مع هدفنا المتمثل, حلول صديقة للميزانية لاحتياجات تصنيع العمل البارد.

التعليمات

1. هل أداة O2 أداة مناسبة لتصنيع المعادن الصلبة (على سبيل المثال, الصلب الصلب)?

يعمل O2 بشكل أفضل للمعادن الصلابة الناعمة إلى المعتدل (≤30 HRC, مثل الألومنيوم أو الفولاذ الطري). للصلب الصلب (≥50 HRC), اختر D2 أو M2 - لديهم محتوى أعلى كربيد وأفضل ارتداء مقاومة للآلات الصلبة للمواد الصلبة.

2. يمكن استخدام O2 لتطبيقات العمل الساخن (على سبيل المثال, ختم ساخن)?

لا - O2 لديه صلابة ساخنة منخفضة وسوف يليه في درجات حرارة تزيد عن 300 درجة مئوية. لمهام العمل الساخنة (على سبيل المثال, ختم ساخن أو تزوير), استخدم H13 Tool Steel, الذي يحتفظ بالصلابة في درجات حرارة مرتفعة.

3. كيف تقارن O2 بـ A2 لتموت الختم?

O2 لديه صلابة أعلى (60-65 HRC مقابل. A2 52-60 HRC) وأفضل ارتداء المقاومة, مما يجعلها أطول تدومًا لختم الحجم العالي. A2 لديه صلابة أعلى, لذلك من الأفضل ختم التأثير-اختر O2 لتأثير الضوء إلى المتوسط, مهام عالية الحجم.