M50 هيكلي الصلب هي سبيكة عالية الأداء تشتهر بها استثنائية ارتداء المقاومة, صلابة حارة عالية, والقوة القوية - السارات التي يقودها فريدة من نوعها التكوين الكيميائي (ارتفاع محتوى الكربون والكروم). على عكس الفولاذ الهيكلي القياسي, إنه 27.00-30.00% يشكل الكروم طبقة وقائية كثيفة, بينما 1.20-1.50% الكربون يخلق كربيدات صلبة, مما يجعلها مثالية للتطبيقات الصعبة مثل أجزاء التوربينات الفضائية, يزرع طبية, وأدوات عالية الأداء. في هذا الدليل, سنقوم بتفكيك سماتها الرئيسية, استخدامات العالم الحقيقي, عمليات التصنيع, وكيف تقارن بالمواد الأخرى, مساعدتك في اختيارها للمشاريع التي تتطلب المتانة والدقة.

1. خصائص المواد الرئيسية من الفولاذ الهيكلي M50

أداء M50 متجذر في معايرته بدقة التكوين الكيميائي- وخاصة الكربون والكروم - الذي يضخّم قوته الميكانيكية, ارتداء المقاومة, ومرونة درجة الحرارة العالية.

التكوين الكيميائي

تعطي صيغة M50 الأولوية للمتانة وأداء درجات الحرارة العالية, مع نطاقات ثابتة للعناصر الرئيسية:

- ارتفاع محتوى الكربون: 1.20-1.50% (تشكل كربيد صلبة مع الكروم/الفاناديوم لتعزيز ارتداء المقاومة والاحتفاظ الحافة, حاسمة للأدوات والأجزاء المتحركة)

- محتوى الكروم: 27.00-30.00% (الأعلى بين الفولاذ الهيكلي المشترك - تشكل طبقة أكسيد سميكة ل مقاومة تآكل ممتازة والكربيدات المقاومة للحرارة)

- محتوى الفاناديوم: 2.00-2.75% (صقل حجم الحبوب, يحسن المتانة, ويشكل كربيد الفاناديوم الفائق الذي يعزز مقاومة التآكل في درجات حرارة عالية)

- محتوى المنغنيز: 0.20-0.60% (يعزز الصلابة دون خلق كربيدات خشنة تضعف الفولاذ)

- محتوى السيليكون: 0.15-0.35% (يساعد إزالة الأكسدة أثناء تصنيع الأداء على درجة الحرارة العالية واستقرارها)

- محتوى الفوسفور: ≤0.03 ٪ (تسيطر عليها بدقة لمنع هشاشة البرد, ضروري للأجزاء المستخدمة في بيئات درجات الحرارة المنخفضة)

- محتوى الكبريت: ≤0.03 ٪ (منخفضة للغاية للحفاظ عليها صلابة وتجنب التكسير أثناء التشكيل أو الآلات)

الخصائص الفيزيائية

| ملكية | القيمة النموذجية الثابتة للصلب الهيكلي M50 |

| كثافة | ~ 7.85 جم/سم (متوافق مع تصميمات الأجزاء الفولاذية القياسية) |

| الموصلية الحرارية | ~ 35 w/(م · ك) (عند 20 درجة مئوية-تبديد حرارة فعال في أجزاء درجات الحرارة العالية مثل شفرات التوربينات) |

| سعة حرارة محددة | ~ 0.48 كيلو جول/(كجم · ك) (في 20 درجة مئوية) |

| معامل التمدد الحراري | ~ 11 × 10⁻⁶/درجة مئوية (20-500درجة مئوية - يضعف التشويه الحراري في أجزاء دقيقة مثل الزرع الطبي) |

| الخصائص المغناطيسية | المغناطيسية (يحتفظ المغناطيسية في جميع الحالات المعالجة بالحرارة, بما يتوافق مع الفولاذ الهيكليين ذوي الخزانة العالية) |

الخصائص الميكانيكية

بعد المعالجة الحرارية القياسية (الصلب + التبريد + تقع), يقدم M50 أداءً رائدًا في الصناعة للتطبيقات الصعبة:

- قوة الشد: ~ 2000-2500 ميجا باسكال (مثالي لأجزاء الحمل مثل مثبتات الطيران ومكونات نقل السيارات)

- قوة العائد: ~ 1600-2000 ميجا باسكال (يضمن الاحتفاظ بأجزاء من شكلها تحت الأحمال الثقيلة, مثل تروس المحرك أو مهاوي التوربينات)

- استطالة: ~ 10-15 ٪ (في 50 MM - ليونة معتدلة, يكفي لتجنب التكسير المفاجئ أثناء التثبيت أو الاستخدام)

- صلابة (مقياس روكويل ج): 62-66 HRC (بعد المعالجة الحرارية - يمكن التعديل: 62-63 HRC لأجزاء صعبة مثل المحامل, 65-66 HRC للأدوات المقاومة للارتداء)

- قوة التعب: ~ 700-800 ميجا باسكال (في 10 ⁷ دورات - مثالية للأجزاء تحت الضغط المتكرر, مثل شفرات التوربينات الطائرات أو صمامات محرك السيارات)

- تأثير المتانة: معتدل (~ 25-35 j/cm² في درجة حرارة الغرفة)-من الفولاذ المنخفض من الفولاذ ولكن كافية للتطبيقات غير التأثير (تجنب أحمال الصدمة الشديدة).

خصائص حرجة أخرى

- مقاومة تآكل ممتازة: تقاوم الكروم والكربيد الكروم والفاناديوم التآكل 3-4x أفضل من الفولاذ المقاوم للصدأ القياسي (مثل 440C), تمديد عمر الجزء.

- صلابة حارة عالية: يحتفظ ~ 58 HRC عند 600 درجة مئوية (أعلى بكثير من 420 الفولاذ المقاوم للصدأ)-حرجة بالنسبة لأجزاء درجات الحرارة العالية مثل شفرات التوربينات أو مكونات عادم المحرك.

- صلابة جيدة: متوازنة مع الصلابة, لذلك يتحمل الإجهاد المعتدل دون كسر (على سبيل المثال, تروس نقل السيارات تحت عزم الدوران).

- القابلية للآلات: جيد (قبل المعالجة الحرارية)–Annealed M50 (صلابة ~ 220-250 برينيل) قابل للآلة مع أدوات كربيد; تجنب الآلات بعد التصلب (62-66 HRC).

- قابلية اللحام: بحذر - زيادة محتوى الكربون والكروم يزيد من مخاطر التكسير; التسخين (350-400درجة مئوية) وبعد دخاء ما بعد الدفء مطلوب لإصلاح الأجزاء.

2. تطبيقات العالم الحقيقي للصلب الهيكلي M50

مزيج من القوة M50, ارتداء المقاومة, وأداء درجات الحرارة العالية يجعلها مثالية للصناعات التي تتطلب موثوقية في الظروف القاسية. فيما يلي استخداماتها الأكثر شيوعًا:

صناعة الطيران

- مكونات الطائرات: شفرات توربينات المحرك تستخدم M50 -صلابة حارة عالية يحتفظ الشكل عند 600 درجة مئوية+ درجات حرارة المحرك, وارتداء المقاومة يتعامل مع الدوران عالي السرعة.

- شفرات التوربينات: شفرات التوربينات الغازية في وحدات الطاقة المساعدة للطائرات (Apus) استخدم M50 - قوة الإمانات تقاوم الإجهاد المتكرر, ومقاومة التآكل تقاوم سوائل المحرك.

- السحابات: تستخدم البراغي والمكسرات عالي القوة لأجنحة الطائرات M50-قوة التوكيل (2000-2500 MPA) يدعم الأحمال الهيكلية, ومقاومة التآكل تقاوم الرطوبة في الغلاف الجوي.

مثال القضية: استخدمت شركة تصنيع الفضاء Aerospace 440 درجة مئوية من الفولاذ المقاوم للصدأ لشفرات التوربينات ولكنها واجهت استبدال كل 3,000 ساعات الطيران. تحولوا إلى M50, واستمرت الشفرات 5,000 ساعات (67% أطول)- تكاليف الصيانة $400,000 سنويا.

صناعة السيارات

- مكونات عالية الأداء: تستخدم صمامات محرك السباق M50 -صلابة حارة عالية يقاوم 550 درجة مئوية+ درجات حرارة العادم, وارتداء المقاومة يقلل من ارتداء مقعد الصمام.

- أجزاء المحرك: تستخدم عمود كامات المحرك عالي الأداء M50-TOUGHNESS يقاوم عزم الدوران, وارتداء المقاومة يمتد عمر الخدمة بمقدار 2x مقابل. الصلب القياسي.

- مكونات الإرسال: تروس ناقل الحركة الثقيلة تستخدم M50-قوة Tensile تعالج عزم الدوران العالي, ويقاوم قوة التعب متكررة ضغوط متكررة.

الآلات الصناعية & الصناعة الطبية

- الآلات الصناعية:

- التروس: تروس علبة التروس الصناعية الكبيرة تستخدم M50 - تقلل مقاومة الألب, والقوة تتعامل مع الأحمال الثقيلة.

- مهاوي: مهاوي القيادة لمعدات التعدين استخدم M50 - مقاومة التآكل تقاوم مياه الألغام, ويقاوم المتانة الانحناء.

- المحامل: تستخدم المحامل عالية التحميل لمطاحن الفولاذ M50-تقلل مقاومة الأذن من الاحتكاك, خفض تردد الصيانة بواسطة 50%.

- الصناعة الطبية:

- الأدوات الجراحية: يستخدم Scalpels و ملقب Precision M50 -مقاومة تآكل ممتازة يحتفظ الحدة, ومقاومة التآكل تصمد أمام التعقيم التلقائي.

- يزرع العظام: مكونات مفصل الورك تستخدم M50 - التوافق (لا عناصر سامة) يضمن السلامة, وارتداء المقاومة يقلل من تدهور الزرع.

تصنيع الأدوات

- أدوات القطع: أجزاء الحفر عالية السرعة ومطاحن النهاية تستخدم M50-ارتداء المقاومة تدريبات 2x ثقوب أكثر من M2 Tool Steel قبل البلاغ.

- أدوات تشكيل: يموت تشكيل البرد لاستخدام ختم المعادن M50-يقاوم الضغط الضغط, وارتداء المقاومة تحافظ على دقة الموت 100,000+ ختمات.

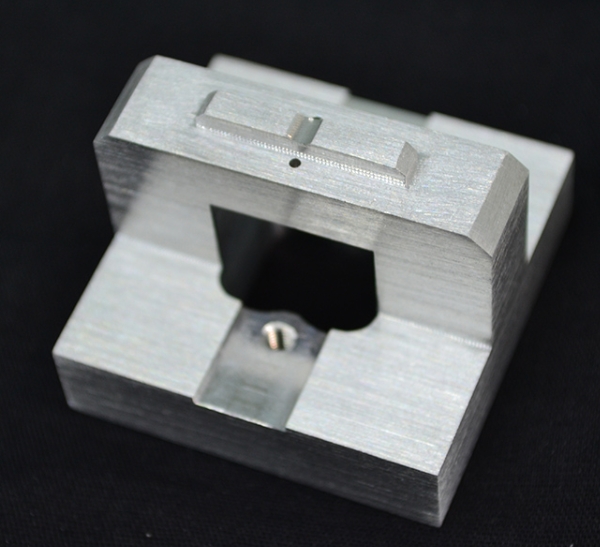

3. تقنيات التصنيع للصلب الهيكلي M50

يتطلب إنتاج M50 الدقة للتحكم في محتوى الكروم والكروم العالي, ضمان أداء ثابت. إليك العملية التفصيلية:

1. العمليات المعدنية (التحكم في التكوين)

- فرن القوس الكهربائي (EAF): الطريقة الأساسية - الصلب scrap, الكروم, الفاناديوم, ويذوب الكربون عند 1،650-1،750 درجة مئوية. مراقبة أجهزة الاستشعار التكوين الكيميائي للحفاظ على الكروم (27.00-30.00%) والكربون (1.20-1.50%) ضمن النطاق - حرجة لمقاومة التآكل.

- فرن الأكسجين الأساسي (bof): للإنتاج على نطاق واسع-يتم خلط الحديد المخلوط مع الصلب الخردة; الأكسجين يضبط محتوى الكربون. يضاف الكروم والفاناديوم بعد الانتهاء لتجنب الأكسدة.

2. عمليات المتداول

- المتداول الساخن: سبيكة المنصهرة يتم إلقاؤها في سبائك, تسخين إلى 1،100-1،200 درجة مئوية, ودحرجت في الحانات, لوحات, أو أوراق. يتدحرج الساخن ينهار الكربيد الكبيرة ويشكل المادة في فراغات جزء (على سبيل المثال, مخزون التوربين لشفاء الشفرة).

- المتداول البارد: تستخدم للألواح الرقيقة (على سبيل المثال, الفراغات الأداة الجراحية)—. تلبيس ما بعد التلف (700-750درجة مئوية) يعيد قابلية الآلات.

3. المعالجة الحرارية (حاسمة للأداء)

- الصلب: تسخين إلى 850-900 درجة مئوية ل 2-4 ساعات, تبريد ببطء (50درجة مئوية/ساعة) إلى ~ 600 درجة مئوية. يقلل من الصلابة إلى 220-250 برينيل, مما يجعلها قابلة للآلة وتخفيف الإجهاد الداخلي.

- التبريد: تسخين إلى 1،050-1،100 درجة مئوية (أوستنتيش) ل 30-60 دقائق, تم إخمادها في النفط. يصلب 65-66 HRC; إن تبريد الهواء يقلل من التشويه ولكنه يقلل من الصلابة 62-63 HRC (مثالي لأجزاء دقيقة مثل الزرع).

- تقع: إعادة تسخين إلى 500-550 درجة مئوية ل 1-2 ساعات, مبرد بالهواء. الأرصدة صلابة حارة والصلابة-أمرًا حرجة للأجزاء ذات درجة الحرارة العالية; يتجنب الإفراط في الانتهاء, الذي يقلل من مقاومة التآكل.

- الإجهاد تخفيف الصلب: إلزامي-تم توخيله إلى 600-650 درجة مئوية ل 1 بعد ساعة من التصنيع لتقليل التوتر, منع التكسير أثناء التبريد (خاصة بالنسبة لأجزاء رقيقة مثل الشفرات الجراحية).

4. التكوين والمعالجة السطحية

- تشكيل الأساليب:

- اضغط على تشكيل: مكابس هيدروليكية (5,000-8,000 طن) قم بتشكيل لوحات M50 في أجزاء كبيرة مثل فراغات شفرة التوربينات - قبل المعالجة الحرارية.

- طحن: بعد المعالجة الحرارية, عجلات الماس تنقذ الأجزاء الدقيقة (على سبيل المثال, يزرع طبية) لتحمل ± 0.001 مم, ضمان الملاءمة والوظيفة.

- الآلات: مصانع CNC مع أدوات كربيد شكل الصلب M50 في أجزاء معقدة (على سبيل المثال, أسنان العتاد)- يمنع المولد من ارتفاع درجة الحرارة والكربيد.

- المعالجة السطحية:

- نيترنج: تسخين إلى 500-550 درجة مئوية في النيتروجين لتشكيل أ 5-10 μM طبقة النيتريد - تعزز ارتداء المقاومة بواسطة 30% (مثالي للمحامل أو التروس).

- طلاء (PVD/CVD): نيتريد الألمنيوم التيتانيوم (PVD) يتم تطبيق الطلاء على أدوات القطع - يحرز الاحتكاك, تمديد الأداة حياة 2x.

- تصلب: المعالجة الحرارية النهائية (التبريد + تقع) يكفي لمعظم التطبيقات - لا يلزم تصلب السطح إضافي.

5. ضبط الجودة (ضمان الأداء)

- اختبار الصلابة: اختبارات Rockwell C تتحقق من صلابة ما بعد التدفق (62-66 HRC) والصلابة الساخنة (≥58 HRC عند 600 درجة مئوية).

- تحليل البنية المجهرية: يؤكد توزيع كربيد موحد (لا توجد كربيدات كبيرة تسبب فشل جزء) والتخفيف السليم (لا مارتينيت هش).

- التفتيش الأبعاد: CMMS تحقق من الأجزاء الدقيقة (على سبيل المثال, يزرع طبية) لدقة الحجم - التزام المعايير معايير الصناعة.

- اختبار التآكل: اختبارات رذاذ الملح (لكل ASTM B117) يؤكد مقاومة تآكل ممتازة- حرجة للفضاء والأجزاء الطبية.

- اختبار الشد: يتحقق من قوة الشد (2000-2500 MPA) وقوة العائد (1600-2000 MPA) لتلبية مواصفات M50.

4. دراسة حالة: M50 الفولاذ الهيكلي في زراعة العظام الطبية

تستخدم الشركة المصنعة للأجهزة الطبية 316L من الفولاذ المقاوم للصدأ لزراعة مفصل الورك ولكنها واجهت شكاوى من التآكل 5-7 سنين (تتطلب جراحة المراجعة). تحولوا إلى M50, مع النتائج التالية:

- ارتداء المقاومة: أظهرت M50 يزرع 70% أقل ارتداء بعد 10 سنوات - تقليل معدلات جراحة المراجعة 60%.

- التوافق الحيوي: تكوين M50 (لا عناصر سامة) Met FDA معايير, مع عدم وجود ردود فعل ضارة للمريض.

- وفورات التكلفة: بينما تكلفة زراعة M50 40% أكثر مقدما, انخفاض معدل المراجعة المحفوظة المستشفيات $2.1 مليون سنويا في تكاليف الجراحة.

5. M50 الفولاذ الهيكلي مقابل. مواد أخرى

كيف تقارن M50 مع الفولاذ والمعادن عالية الأداء الأخرى? دعنا نقسمه:

| مادة | يكلف (مقابل. M50) | صلابة (HRC) | صلابة حارة (HRC في 600 درجة مئوية) | ارتداء المقاومة | مقاومة التآكل | القابلية للآلات |

| M50 الصلب الهيكلي | قاعدة (100%) | 62-66 | ~ 58 | ممتاز | جيد جدًا | جيد |

| 440ج الفولاذ المقاوم للصدأ | 60% | 58-60 | ~ 45 | جيد جدًا | جيد | جيد |

| D2 أداة الصلب | 75% | 60-62 | ~ 30 | ممتاز | عدل | صعب |

| M35 أداة الصلب | 110% | 63-69 | ~ 60 | ممتاز | عدل | جيد |

| سبيكة التيتانيوم (TI-6AL-4V) | 450% | 30-35 | ~ 25 | جيد | ممتاز | فقير |

ملاءمة التطبيق

- أجزاء التوربينات الطيران: M50 أرصدة الصلابة الساخنة (بالقرب من M35) والتكلفة (40% أقل من M35)-.

- يزرع طبية: M50 لديه مقاومة أفضل للارتداء من 316 لتر والتكلفة المنخفضة من التيتانيوم-Safe للاستخدام على المدى الطويل.

- أجزاء السيارات عالية الأداء: M50 يتفوق على 440C (قوة أعلى) وأرخص من M35 - مثالية لمكونات محرك السباق.

- الأدوات الصناعية: M50 لديه مقاومة تآكل مماثلة لـ D2 ولكن أفضل قدرة على الآلات - مناسبة لقطع وتشكيل أدوات.

وجهة نظر Yigu Technology على الفولاذ الهيكلي M50

في Yigu Technology, يبرز M50 كحل متعدد الاستخدامات للتطبيقات عالية الطلب. إنه مقاومة تآكل ممتازة, صلابة حارة عالية, والقوة المتوازنة تجعلها مثالية للعملاء في الفضاء, طبي, وصناعات السيارات. نوصي M50 بشفرات التوربينات, يزرع العظام, والتروس عالية الأداء-حيث تتفوق على 440 درجة مئوية (حياة أطول) ويوفر قيمة أفضل من M35/التيتانيوم. بينما أكثر تكلفة من الفولاذ القياسي, تخفض المتانة تكاليف الصيانة/الاستبدال, التوافق مع هدفنا المتمثل, حلول تصنيع عالية الأداء.

التعليمات

1. هو الفولاذ الهيكلي M50 مناسبة للزرع الطبي?

نعم - M50 متوافق حيوياً (لا عناصر سامة مثل النيكل) ولديه مقاومة تآكل ممتازة, جعلها مثالية للزرع على المدى الطويل مثل مفاصل الورك أو استبدال الركبة. إنه يقاوم سوائل الجسم ويتجنب المضاعفات المرتبطة بالارتداء.

2. يمكن استخدام M50 لتطبيقات درجة الحرارة المنخفضة (على سبيل المثال, المناخات الباردة)?

نعم, ولكن مع توخي الحذر-تنخفض صلابة تأثير M50 قليلاً عند درجات حرارة دون الصفر. لأجزاء المناخ البارد (على سبيل المثال, مكونات الفضاء في المناطق القطبية), تعجبه إلى 62-63 HRC (ليونة, أكثر صرامة) لتجنب التكسير.

3. كيف تقارن M50 مع التيتانيوم لقطع غيار الفضاء?

M50 لديه صلابة ساخنة أعلى (58 HRC مقابل. التيتانيوم 25 HRC في 600 درجة مئوية) وتكلفة أقل (1/4 سعر التيتانيوم). التيتانيوم لديه مقاومة تآكل أفضل, لكن M50 كافية لمعظم تطبيقات الفضاء (على سبيل المثال, شفرات التوربينات) مع المعالجة السطحية المناسبة.