إذا كنت تعمل في التصنيع, بناء, أو هندسة السيارات, من المحتمل أن تكون بحاجة إلى فولاذية توازن بين القوة مع سهولة الآلات.يؤدي الصلب الهيكلي لسبائك- الفولاذ الهيكلي المنتظم المملوءة بكميات صغيرة من الرصاص - يملأ هذا المكانة. تعزز المضافات الرئيسية القابلية للآلات (حاسمة لأجزاء الدقة) مع الحفاظ على الصلب قوي بما يكفي للاستخدام الهيكلي أو الميكانيكي. في هذا الدليل, سنقوم بتفكيك خصائصها, تطبيقات العالم الحقيقي, كيف صنعت, وكيف تقارن مع الفولاذ الأخرى. سواء كنت من الميكانيكي, مهندس, أو المشتري, سيساعدك هذا الدليل على تحديد ما إذا كان الصلب الهيكلي لسبائك Lead مناسبة لمشروعك - بينما تتناول العوامل الرئيسية مثل السلامة والأداء.

1. خصائص المواد من الصلب الهيكلي لسبائك سبيكة الرصاص

الميزة الفريدة لـ Lead Alloy Structural Steel هي مزيج من القوة الهيكلية وقابلية التعزيز للآلات. محتوى الرصاص (عادة منخفضة, 0.15-0.35 ٪) هو مفتاح أدائها, لكنه يؤثر أيضًا على سمات أخرى مثل مقاومة التآكل.

التكوين الكيميائي

تتم موازنة مضافة الرصاص بعناية مع عناصر أخرى لتجنب إضعاف الفولاذ. التكوين النموذجي يشمل:

- حديد (Fe): 95 - 98% – The base metal, توفير القوة الهيكلية اللازمة للحزم, مهاوي, أو أجزاء السيارات.

- الكربون (ج): 0.10 - 0.45% – Low to medium carbon: يبقي الصلب قوي (يكفي لاستخدام الحمل) ولكن ليس من الصعب جدا الآلة. أعلى الكربون (0.30-0.45 ٪) يستخدم لأجزاء مثل التروس; كربون أقل (0.10-0.20 ٪) لمكونات البناء.

- المنغنيز (MN): 0.50 - 1.50% – Improves workability and strengthens the steel (يمنع هشاشة الرصاص).

- السيليكون (و): ≤0.35 ٪ – Minimized because high silicon reduces machinability (يجعل الصلب أكثر صعوبة ويزيد من ارتداء الأدوات).

- الفسفور (ص): ≤0.04 ٪ – Kept low to avoid brittleness (حاسم للأجزاء الهيكلية مثل الحزم التي تحتاج إلى الانحناء دون كسر).

- الكبريت (ق): 0.05 - 0.20% – Works with lead to boost machinability: الكبريت يشكل شوائب صغيرة تحطم الرقائق, في حين أن تشحيم أدوات القطع.

- يقود (PB): 0.15 - 0.35% – The defining additive: يذوب في درجات حرارة منخفضة (327درجة مئوية) ويكون بمثابة "مواد تشحيم داخلية" أثناء الآلات, تقليل الاحتكاك بين الأداة والصلب.

- عناصر تتبع: كميات صغيرة من النحاس أو النيكل (≤0.1 ٪) - صقل بنية الحبوب وتحسين مقاومة التآكل قليلاً.

الخصائص الفيزيائية

هذه السمات تجعلها متوافقة مع عمليات التصنيع القياسية وموثوقة في الاستخدام:

| ملكية | القيمة النموذجية | لماذا يهم الصناعة |

|---|---|---|

| كثافة | ~ 7.87 - 7.90 ز/سم | أعلى قليلا من الصلب العادي (بسبب كثافة الرصاص: 11.34 ز/سم) - من السهل حساب وزن الجزء (على سبيل المثال, سعة تحميل الشعاع). |

| نقطة الانصهار | ~ 1430 - 1480 درجة مئوية | على غرار الصلب العادي - يعمل مع معدات الصب والتدحرج القياسية (لا حاجة إلى أدوات متخصصة في درجات الحرارة العالية). |

| الموصلية الحرارية | ~ 38 - 42 ث/(م · ك) | أقل من الصلب العادي - يتبدد الحرارة ببطء أكثر, الذي يساعد أثناء الآلات (يمنع الأدوات من ارتفاع درجة الحرارة بسرعة كبيرة). |

| معامل التمدد الحراري | ~ 11.5 × 10⁻⁶/درجة مئوية | مماثلة تقريبًا للصلب العادي - تحافظ الأجزاء على شكلها في تقلبات درجة الحرارة (على سبيل المثال, أجزاء السيارات في الطقس الساخن/البارد). |

| الخصائص المغناطيسية | المغناطيسية | من السهل التعامل مع الأدوات المغناطيسية (على سبيل المثال, عقد الأجزاء أثناء الآلات أو رفع الحزم على مواقع البناء). |

الخصائص الميكانيكية

إنه يوازن بين القوة للاستخدام الهيكلي مع النعومة للآلات:

- صلابة: 110 - 170 HB (برينيل) - لينة بما يكفي للآلات السريعة (الأدوات لا تملأ بسرعة) ولكن من الصعب بما يكفي لمقاومة التآكل (على سبيل المثال, أجزاء السيارات التي تفرك ضد المكونات الأخرى).

- قوة الشد: 420 - 650 MPA - قوي بما يكفي لأكثر الأجزاء الهيكلية والميكانيكية:

- الطرف السفلي (420-500 ميجا باسكال): عوارض البناء أو قطع غيار السيارات الخفيفة.

- نهاية أعلى (550-650 ميجا باسكال): المكونات الميكانيكية الشاقة مثل مهاوي التروس.

- قوة العائد: 260 - 400 MPA - ينحني تحت الضغط (على سبيل المثال, شعاع يدعم الحمل) لكن يعود إلى الشكل دون أضرار دائمة.

- استطالة: 18 - 28% - يمتد بما يكفي لتشكيل أجزاء (على سبيل المثال, أقواس السيارات التي تدحرجت بارد) دون تكسير.

- تأثير المتانة: 40 - 75 J/cm² - معتدل (أفضل من الحديد الزهر) - يمكن التعامل مع الصدمات الصغيرة (على سبيل المثال, مكون ميكانيكي يتم ضربه أثناء التجميع).

- مقاومة التعب: جيد - يقاوم التوتر المتكرر (على سبيل المثال, رمح تروس الدوران) ل 10,000+ دورات دون فشل.

خصائص أخرى

هذه السمات تعالج الاحتياجات العملية مثل كفاءة الآلات والسلامة:

- القابلية للآلات: ممتاز - يشبع أدوات القطع, لذا فإن الآلات أسرع من 2 إلى 3 أضعاف من الفولاذ المنخفض الكربون العادي. الأدوات تستمر 2-4x أطول, تقليل تكاليف الاستبدال.

- مقاومة التآكل: معتدل-أسوأ من الفولاذ المقاوم للصدأ ولكنه يشبه الفولاذ المنخفض الكربون المنتظم. يحتاج إلى معالجة السطح (على سبيل المثال, تلوين, الجلفنة) للاستخدام في الهواء الطلق أو الرطب.

- محتوى الرصاص: تسيطر عليها (0.15-0.35 ٪) - يلبي معظم المعايير العالمية (على سبيل المثال, الاتحاد الأوروبي يصل إلى حدود الرصاص في المواد الهيكلية) ولكن يتطلب التعامل الآمن (لا طحن دون تهوية مناسبة).

- التأثير البيئي: أعلى من الفولاذ الخالي من الرصاص-الرصاص سامة, لذلك يجب إعادة تدوير الخردة بعناية (تجنب تلوث المواد الأخرى).

- الانتهاء من السطح: ناعم-الانتهاء من (ر 1.6 - 3.2 μM) غالبًا ما يكون جيدًا بما يكفي للأجزاء الميكانيكية (لا يلزم تلميع إضافي).

2. تطبيقات الفولاذ الهيكلي لسبائك سبيكة

مزيج من القوة والقابلية للآلات يجعلها مثالية للأجزاء التي تحتاج إلى موثوقية هيكلية وتصنيع الدقة. فيما يلي أهم استخداماتها:

مواد البناء

يتم استخدامه للمكونات الهيكلية الصغيرة إلى المتوسطة التي تتطلب الآلات:

- عوارض مخصصة: عوارض قصيرة (على سبيل المثال, في المستودعات الصناعية) التي تحتاج إلى ثقوب محفورة أو قواطع للمسامير - سهلة الآلات تقلل من وقت التصنيع.

- دعم الأقواس: أقواس معدنية تحمل أنظمة HVAC أو الأنابيب - التخفيضات الدقيقة (بفضل القابلية للآلات الجيدة) ضمان نوبة ضيقة.

- السحابات: البراغي والمكسرات الشاقة للبناء-تعزز الرصاص سرعة قطع الخيوط, لذلك يمكن للمصانع إنتاج المزيد من السحابات يوميًا.

المكونات الميكانيكية

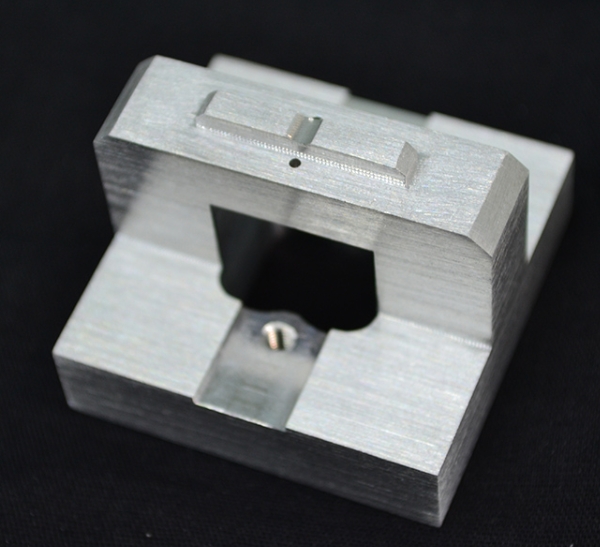

هذا هو استخدامه الأكثر شيوعًا - الأجهزة التي تحتاج إلى دقة وآلة قابلة للتكرار:

- التروس: التروس الصغيرة إلى المتوسطة (على سبيل المثال, في الناقلات الصناعية أو آلات المكاتب) - الآلات السلسة تخلق أشكال أسنان دقيقة, تقليل الضوضاء وارتداء.

- مهاوي: مهاوي الدوارة للمضخات أو المحركات - الرصاص يجعل من السهل قطع الأخاديد أو المفاتيح (فتحات لتوصيل الأجزاء) بدون ضرر أداة.

- دبابيس & البطانات: دبابيس المحاذاة أو البطانات المقاومة للارتداء-التحمل الضيق (± 0.01 مم) من السهل تحقيقها مع الآلات السريعة.

قطع غيار السيارات

يستخدم مصنعو السيارات ذلك لأجزاء المحرك أو الهيكل غير الحرجة:

- قوسين الهيكل: أقواس معدنية تعلق مكونات مثل البطاريات أو أجزاء العادم - من السهل تشكيلها وقويًا بما يكفي للتعامل مع اهتزازات الطرق.

- ملحقات المحرك: أجزاء مثل بكرات مضخة المياه أو أقواس المولد - قابلية الآلات تبقي تكاليف الإنتاج منخفضة, وتتعامل القوة مع حرارة المحرك.

- مكونات الإرسال: التروس الصغيرة أو عجلات التحول - الآلات الدقيقة تضمن تغييرات الترس السلس.

تطبيقات الهندسة العامة

إنه أمر مخصص للأجزاء الصناعية المخصصة أو عالية الحجم:

- جثث الصمام: صمامات صغيرة للمياه أو أنظمة الهواء - من السهل الحفر والضغط (إضافة المواضيع) للاتصالات.

- يتصاعد الصك: قوسين لقياس الأدوات (على سبيل المثال, مقاييس الضغط) - الانتهاء من السطح الأمل.

3. تقنيات التصنيع لسبائك سبيكة الفولاذ الهيكلي

إن جعل الصلب الهيكلي لسبائك الرصاص ينطوي 7 الخطوات الرئيسية - تركز على توزيع الرصاص بالتساوي والحفاظ على كل من القوة وقابلية الآلات:

1. الذوبان والصب

- عملية: خام الحديد, الكربون, ويذوب المنغنيز في فرن القوس الكهربائي (EAF) في 1500-1600 درجة مئوية. بمجرد صخور الصلب, lead is added آخر (يذوب الرصاص عند 327 درجة مئوية, لذا فإن إضافته متأخراً يمنع الاحتراق). يتم تحريك الصلب المنصهر بقوة لتوزيع الرصاص بالتساوي (كتل الرصاص ستضعف الفولاذ). ثم يتم إلقاؤه في ألواح (للأوراق) أو بليتس (للحانات/مهاوي) عن طريق الصب المستمر.

- الهدف الرئيسي: تجنب الفصل الرصاص (كتل) - يسبب التوزيع غير المتكافئ لتوزيع الرصاص بقع ضعيفة أو قابلية غير متناسقة.

2. المتداول الساخن

- عملية: يتم تسخين الألواح أو البليتات إلى 1100-1250 درجة مئوية (حار) ودحرجت في الحانات, أوراق, أو العوارض. يتشكل المتداول الساخن الصلب ويمتد جزيئات الرصاص إلى صغيرة, انتشار القطرات بالتساوي (مثالي لتزييت أثناء الآلات).

- نصيحة رئيسية: تساعد سرعات المتداول البطيئة على الحفاظ على توزيع الرصاص - يمكن أن يدفع المتداول السريع الرصاص إلى مجموعات.

3. المتداول البارد (خياري)

- عملية: بالنسبة للأجزاء التي تحتاج إلى أسطح فائقة (على سبيل المثال, أقواس السيارات), يتم تبريد الفولاذ الموجود الساخن ولفه مرة أخرى في درجة حرارة الغرفة. المتداول البارد يحسن الانتهاء من السطح (ر 1.6 μM) ويشدد التحمل (± 0.05 مم).

- الأفضل ل: أجزاء دقيقة مثل التروس أو حوامل الصك - تلغي الحاجة إلى تلميع إضافي.

4. المعالجة الحرارية

- عملية: يتم استخدام معظم الفولاذ الهيكلي لسبائك الرصاص "AS-Rolled" (لا معالجة الحرارة) لأن الحرارة يمكن أن تقلل من قابلية الآلات. لأجزاء أصعب (على سبيل المثال, مهاوي الارتداد عالية):

- الصلب: يتم تسخينه إلى 800-900 درجة مئوية وتبريده ببطء - يخفف الفولاذ للآلات, ثم تصلب في وقت لاحق.

- التبريد & تقع: تسخين إلى 850-950 درجة مئوية, تم إخمادها في النفط, ثم خفف من 200 إلى 350 درجة مئوية - يزيد من الصلابة (25-30 HRC) مع الحفاظ على بعض المتانة.

- تحذير رئيسي: تجنب ارتفاع درجة الحرارة - يمكن أن تسبب درجات الحرارة التي تتجاوز 1000 درجة مئوية الفترة التي تؤدي إلى تبخر, تقليل قابلية الآلات.

5. الآلات (الخطوة الأساسية للأجزاء النهائية)

- عملية: يتم قطع الفولاذ إلى الأجزاء النهائية باستخدام الطرق القياسية:

- تحول: أشكال الأجزاء الأسطوانية (مهاوي, البراغي) على مخرطة - يؤدي الرصاص إلى مشاعر الأداة, لذا فإن المخارط تعمل بسرعات أعلى (200-300 دورة في الدقيقة مقابل. 150 دورة في الدقيقة للصلب العادي).

- الطحن: يخلق التروس أو الأقواس - يؤدي الرصاص إلى تقليل ملابس الأدوات, لذلك يمكن أن تعمل الطواحين لفترة أطول دون التوقف.

- حفر: يضيف الثقوب - قطع أسرع 50% المزيد من الثقوب في الساعة أكثر من الصلب العادي.

- ملاحظة السلامة: ينتج Machining غبار الرصاص - استخدم أنظمة التهوية ومعدات الحماية (أقنعة) لتجنب التعرض.

6. المعالجة السطحية

- عملية: الأجزاء مغلفة لتحسين مقاومة التآكل (منذ الصدأ الصلب سبيكة مثل الصلب العادي):

- الجلفنة: تراجع في الزنك - يحمي الأجزاء الخارجية مثل الأقواس أو السحابات من المطر والرطوبة.

- الطلاء/طلاء مسحوق: يضيف طبقة ملونة وحماية من الصدأ - تستخدم في أجزاء مرئية مثل أقواس السيارات.

- طلاء الكروم: يضيف بقوة, طبقة لامعة-تستخدم في أجزاء عالية من الملابس مثل التروس أو البطانات.

7. مراقبة الجودة والتفتيش

- التحليل الكيميائي: الشيكات المحتوى الرصاص (يجب أن يكون 0.15-0.35 ٪) وعناصر أخرى - يضمن الامتثال للمعايير (على سبيل المثال, ASTM A325 للسحابات).

- الاختبار الميكانيكي: يقيس قوة الشد والصلابة - التحقق من الأجزاء يمكنها التعامل مع الحمل المقصود (على سبيل المثال, شعاع دعم 500 كجم).

- فحص توزيع الرصاص: يستخدم مضان الأشعة السينية (XRF) لضمان انتشار الرصاص بالتساوي - لا يسمح بالكتل.

- اختبار القابلية للآلات: يقطع عينة بأداة قياسية - تآكل أداة التدابير وسرعة القطع (يجب أن تلبي 2x أسرع من الصلب العادي).

4. دراسات الحالة: قيادة الصلب الهيكلي لسبائك في العمل

توضح أمثلة في العالم الحقيقي كيف يحل مشاكل التصنيع والتكلفة. هنا 3 الحالات الرئيسية:

دراسة حالة 1: يقطع مصنع العتاد وقت الإنتاج

صنع مصنع تروس ناقل صغيرة مع فولاذ متوسطة الكربون عادية-استغرق كل ترس 12 دقائق إلى الآلة, وأدوات باهتة كل 400 التروس.

حل: تحول لقيادة الصلب الهيكلي لسبائك (0.25% يقود, 0.15% الكبريت).

نتائج:

- انخفض وقت التصنيع لكل ترس إلى 5 دقائق (58% أسرع) - زاد الإنتاج من 50 ل 120 التروس/اليوم.

- امتدت حياة الأداة إلى 1,600 التروس (4x أطول) - انخفضت تكاليف استبدال الأدوات 75%.

- انخفض معدل الخردة من 10% ل 2% - تم تدمير عدد أقل من التروس عن طريق الأداة باهتة.

لماذا نجحت: قيادة تشحيم أدوات القطع, تقليل الاحتكاك والارتداء, بينما تحسن الكبريت من كسر الرقائق.

دراسة حالة 2: شركة البناء تسرع في تصنيع الشعاع

احتاجت شركة البناء إلى عوارض مستودعات مخصصة مع ثقوب حفر - استغرق الصلب العادي 30 دقائق لكل شعاع للحفر, تسبب التأخير.

حل: استخدام عوارض الفولاذ الهيكلي سبيكة الرصاص (0.20% يقود, 0.10% الكبريت).

نتائج:

- انخفض وقت الحفر لكل شعاع إلى 12 دقائق (60% أسرع) - انتهى المشروع 2 أسابيع مبكرة.

- امتدت حياة بتات الحفر إلى 80 عوارض (مقابل. 25 عوارض الصلب العادي) - انخفضت تكاليف الأدوات 69%.

- لم تتغير قوة الحزمة - أظهرت اختبارات الحمل أنها مدعومة 600 كجم (تلبي معايير السلامة).

لماذا نجحت: جعل الرصاص الصلب أكثر ليونة للحفر, دون تقليل القوة الهيكلية.

دراسة حالة 3: مورد السيارات يقلل من التكاليف

قام مورد قطع غيار السيارات بإعداد أقواس محرك مع الصلب المنتظم منخفض الكربون-ارتداء أدوات عالية وتكاليف بطيئة للآلات..

حل: تحول لقيادة الصلب الهيكلي لسبائك (0.30% يقود, 0.08% الكبريت).

نتائج:

- انخفضت تكاليف الآلات لكل قوس 40% - وفورات الأدوات وإنتاج الإنتاج الأسرع معدل سعر الفولاذ أعلى قليلاً.

- زاد حجم الإنتاج بواسطة 70% - فاز المورد بعقد جديد مع صانع سيارات رئيسي.

- اجتازت قوسين اختبارات المتانة - تعاملوا 100,000 دورات اهتزاز الطريق دون تكسير.

لماذا نجحت: الرصاص المعزز القابلية للآلات, في حين أن قوة الصلب تلبية معايير المتانة للسيارات.

5. قيادة سبيكة الفولاذ الهيكلي مقابل. مواد أخرى

إنها ليست الأقوى أو الأكثر مقاومة للتآكل, لكنه يتفوق في موازنة القوة والقابلية للآلات. إليك كيفية مقارنة:

| مادة | القابلية للآلات (1= الأفضل) | قوة الشد (MPA) | مقاومة التآكل | يكلف (مقابل. يؤدي سبيكة الصلب) | الأفضل ل |

|---|---|---|---|---|---|

| يؤدي الصلب الهيكلي لسبائك | 2 | 420 - 650 | معتدل | 100% (تكلفة قاعدة) | الأجزاء الهيكلية الآلي, التروس, أقواس السيارات |

| الصلب الكربون المنخفض | 5 | 350 - 500 | معتدل | 80% (أرخص) | عوارض كبيرة, أجزاء بسيطة (لا دقة الآلات) |

| الصلب الكربون المتوسط | 6 | 600 - 900 | معتدل | 90% | أجزاء قوية (على سبيل المثال, مهاوي كبيرة) التي تحتاج بطيئة بآلات بطيئة |

| الفولاذ المقاوم للصدأ (304) | 8 | 515 - 720 | ممتاز | 250% (أكثر تكلفة) | أجزاء مقاومة للتآكل (على سبيل المثال, آلات الطعام) |

| سبيكة الصلب (4140) | 7 | 800 - 1100 | معتدل | 180% | أجزاء عالية الضغط (على سبيل المثال, محرك العمود المرفقي) |

| الحديد الزهر | 3 | 200 - 400 | قليل | 70% (أرخص) | رخيص, أجزاء هشة (على سبيل المثال, أغطية فتحة) |

| سبيكة الألومنيوم (6061) | 1 | 276 - 310 | جيد | 120% | أجزاء خفيفة الوزن (على سبيل المثال, أقواس الطائرات) - قوة منخفضة |

الوجبات الرئيسية: الصلب الهيكلي لسبائك الرصاص هو الخيار الأفضل للأجزاء التي تحتاج إلى كل من القوة الهيكلية والآلات السريعة. إنه أرخص من الفولاذ المقاوم للصدأ أو السبائك وأكثر تنوعًا من الحديد الزهر.

منظور Yigu Technology على الفولاذ الهيكلي لسبائك سبيكة الرصاص

في Yigu Technology, الصلب الهيكلي لسبائك الرصاص هو خيار عملي للعملاء الذين يحتاجون. نحن نضع الأولوية لمحتوى الرصاص الذي يتم التحكم فيه (0.20-0.30 ٪) لتحقيق التوازن بين القابلية للآلات والسلامة, ضمان الامتثال للمعايير البيئية العالمية. لمعظم المشاريع, يقطع وقت الإنتاج بنسبة 40-60 ٪ مقابل. الصلب العادي, مما يجعلها فعالة من حيث التكلفة على الرغم من قسط السعر الطفيف. ننصح العملاء أيضًا بالتعامل الآمن (التهوية للآلات) والمعالجة السطحية (الجلفنة للاستخدام في الهواء الطلق) لزيادة الحياة جزء. إنها ليست مثالية للأجزاء المعرضة للتآكل أو الالتواء العالي, ولكن بالنسبة للمكونات الهيكلية الدقيقة, من الصعب التغلب.