صناعات مثل الأدوات, السيارات, والزراعة تعتمد على المواد التي توازن صلابة عالية و ارتداء المقاومة-و فولاذ كروم الكربون مرتفع يسلم ذلك بالضبط. هذه السبائك, تم تعريفها بمزيجها الغني من الكربون والكروم, يتفوق في ارتداء عالية, سيناريوهات عالية الإجهاد. هذا الدليل يكسر سماته الرئيسية, استخدامات العالم الحقيقي, طرق الإنتاج, وكيف تتراكم ضد مواد أخرى, مساعدة المهندسين والمشترين على اتخاذ قرارات واثقة.

1. خصائص المواد الأساسية من الصلب الكروم الكربون العالي

ينبع أداء عالي الكربون من الصلب من تكوينه الفريد وخصائصه المضبوطة بعناية. فيما يلي انهيار مفصل للكيماويات, بدني, ميكانيكي, والسمات الوظيفية.

1.1 التكوين الكيميائي

مزيج من عالية الكربون (ج) و كروم عالية (كر) هو ما يجعل هذا الصلب يبرز. يحدد الجدول أدناه تكوينه النموذجي ودور كل عنصر رئيسي:

| عنصر | نطاق المحتوى (%) | دور في الفولاذ الكربون العالي الكربون |

| عالية الكربون (ج) | 0.6-1.5 | يعزز صلابة وارتداء المقاومة (حاسمة لقطع الأدوات) |

| كروم عالية (كر) | 0.5-2.0 | يعزز مقاومة التآكل ويشكل كربيد صلبة لحماية التآكل |

| المنغنيز (MN) | 0.3-1.0 | يتحسن قوة الشد ويقلل من هشاشة |

| السيليكون (و) | 0.1-0.5 | الإيدز إزالة الأكسدة أثناء صناعة الصلب ويعزز القوة |

| الفسفور (ص) | ≤0.035 | تسيطر عليها لتجنب هشاشة |

| الكبريت (ق) | ≤0.035 | تم تقليله لمنع التكسير أثناء التزوير |

| الموليبدينوم (شهر)/الفاناديوم (الخامس) | 0.1-0.5 | صقل بنية الحبوب للأفضل مقاومة التعب (تستخدم في الينابيع والمحامل) |

1.2 الخصائص الفيزيائية

هذه السمات تجعل من الصلب الكربوني العالي مناسبة للتصنيع وظروف الخدمة القاسية:

- كثافة: 7.8-7.85 ز/سم (على غرار الصلب الكربوني, تبسيط حسابات التصميم)

- نقطة الانصهار: 1450-1500درجة مئوية (متوافقة مع عمليات التزوير المعيارية والمعالجة الحرارية)

- الموصلية الحرارية: 45-50 ث/(م · ك) (يضمن حتى التدفئة في تصنيع الأدوات)

- معامل التمدد الحراري: 11-13 ميكرون/(م · ك) (يقلل من التزييف أثناء المعالجة الحرارية)

- المقاومة الكهربائية: 0.15-0.20 μΩ · م (منخفض بما يكفي للمكونات غير الكهربائية مثل التروس)

1.3 الخصائص الميكانيكية

تم تصميم القوة الميكانيكية لارتفاع الكربون من الصلب لتطبيقات الملابس العالية. القيم النموذجية (يختلف حسب الصف) يشمل:

- قوة شد عالية: 800-1200 MPA (يعالج الأحمال الثقيلة في مهاوي السيارات والتروس)

- قوة العائد عالية: 600-1000 MPA (يقاوم تشوه دائم في الأدوات والموت)

- صلابة عالية: 55-65 HRC (بعد المعالجة الحرارية - السبيل لقطع الأدوات والمحامل)

- صلابة عالية التأثير: 15-30 J في درجة حرارة الغرفة (يوازن الصلابة مع المرونة لأدوات العمل البارد)

- استطالة عالية: 5-15% (يكفي لتشكيل أشكال بسيطة مثل الينابيع)

- مقاومة التعب عالية: 350-500 MPA (10⁷ دورات) (يمنع التكسير في أجزاء مجهدة مرارًا وتكرارًا مثل المحامل)

1.4 خصائص رئيسية أخرى

- مقاومة تآكل ممتازة: من عالية الكربون (ج) و الكروم (كر) كربيد - مثالي لأدوات القطع والمحاريث.

- مقاومة تآكل جيدة: يشكل الكروم طبقة أكسيد واقية, مما يجعلها مناسبة للآلات الزراعية في الهواء الطلق.

- قوة درجة الحرارة العالية: يحافظ على صلابة تصل إلى 300 درجة مئوية (يموت من أجل التزوير الساخن).

- قابلية اللحام: يتطلب التسخين المسبق (لتجنب التكسير) ولكن يمكن التحكم فيها للانضمام إلى مكونات الأدوات.

- قابلية التشكيل: يمكن أن تكون ساخنة أو مزورة في أشكال معقدة مثل القوالب والموت.

2. تطبيقات العالم الحقيقي من الصلب الكروم الكربون العالي

إن براعة عالية من كروم الكربون الصلب تجعلها عنصرًا أساسيًا في الصناعات التي تحتاج إلى متينة, أجزاء مقاومة للارتداء. فيما يلي استخداماتها الأكثر شيوعًا, مع دراسة حالة لتوضيح أدائها.

2.1 التطبيقات الرئيسية

- أدوات القطع: تدريبات, أدوات المخرطة, و قواطع الطحن الاعتماد على صلابة عالية لقطع المعادن.

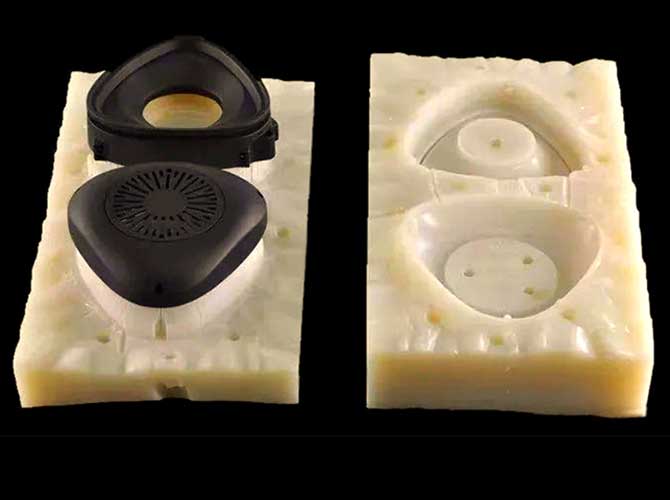

- الأدوات & يموت: أدوات العمل البارد (على سبيل المثال, يموت ختم) و أدوات العمل الساخنة (على سبيل المثال, يموت تزوير) استخدم ملابسه ومقاومة الحرارة.

- مكونات السيارات: الينابيع, المحامل, و التروس الاستفادة منها مقاومة التعب والقوة.

- الآلات الزراعية: المحاريث و هاروز استخدم مقاومة التآكل للتعامل مع التربة والصخور.

- الأجزاء الميكانيكية: مهاوي والبكرات الصناعية تعتمد على توازن القوة والمتانة.

2.2 دراسة حالة: أدوات القطع لتصنيع السيارات

أ 2023 مشروع من قبل صانع قطع غيار السيارات يستخدم الصلب الكروم عالي الكربون (1.0% ج, 1.5% كر) لقواطع الطحن. مكونات سيارات الألومنيوم والصلب على شكل قواطع, التشغيل 8 ساعات في اليوم. النتائج بعد 6 شهور:

- ارتداء المقاومة: استمرت القطع 3x أطول من بدائل الصلب الكربون المنخفض.

- الاحتفاظ صلابة: الحفاظ عليها 60 HRC (لا حاجة إلى شحذ متكرر), تقليل وقت التوقف عن طريق 40%.

- وفورات التكلفة: انخفاض تكاليف الاستبدال وأقل وقت للتوقف عن توفير الشركة $50,000 سنويا.

3. تقنيات التصنيع لصلب كروم الكربون العالي

يتطلب إنتاج فولاذ كروم عالي الكربون عمليات دقيقة للحفاظ على صلابة وارتداء مقاومة. فيما يلي نظرة عامة خطوة بخطوة:

3.1 عمليات صناعة الصلب

- فرن القوس الكهربائي (EAF): الطريقة الأكثر شيوعا. خردة الصلب, الكربون (ج), و الكروم (كر) يتم ذوبان مع أقواس كهربائية للتحكم في التكوين.

- فرن الأكسجين الأساسي (bof): تستخدم للإنتاج على نطاق واسع. خام الحديد ذاب, ثم تتم إضافة عناصر الأكسجين والسبائك للوصول إلى مستويات الكربون والكروم المطلوبة.

3.2 المعالجة الحرارية

تعد المعالجة الحرارية أمرًا بالغ الأهمية لإلغاء قفل إمكانات الصلب الكاملة:

- تبريد وتهدئة: ساخنة إلى 800-900 درجة مئوية, مغوّل (في الزيت/الماء), ثم خفف من 150-300 درجة مئوية. يخلق بجد, فولاذ صعبة لقطع الأدوات.

- الصلب: ساخنة إلى 700-800 درجة مئوية, بطيئة. يخفف الصلب لسهولة الآلات (تستخدم قبل أن يموت).

- التطبيع: ساخنة إلى 900-950 درجة مئوية, مبرد بالهواء. يحسن التوحيد لمكونات السيارات مثل التروس.

- المكربن/نيترنج: يضيف الكربون أو النيتروجين إلى السطح. يعزز صلابة السطح للمحامل والأعمدة.

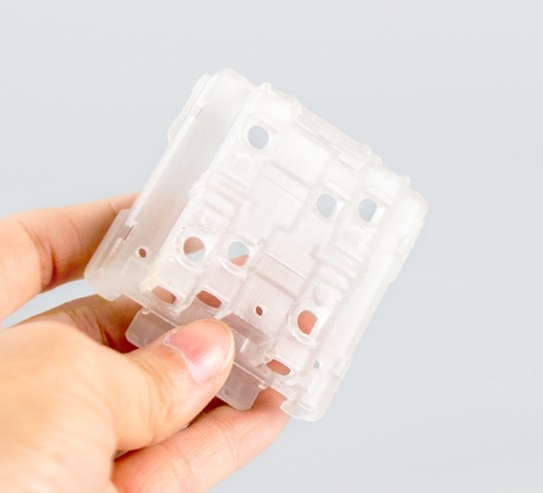

3.3 تشكيل العمليات

- المتداول الساخن: تدحرجت عند 1000-1200 درجة مئوية لإنشاء لوحات وقضبان (تستخدم لفراغات الأدوات).

- المتداول البارد: يخلق رقيقة, أوراق دقيقة (لأجزاء صغيرة مثل غسالات الربيع) مع الانتهاء السلس.

- تزوير: المطارق أو الضغط على الصلب في أشكال معقدة (مثل تزوير يموت) في درجات حرارة عالية - تعزيز القوة.

- البثق: يدفع الصلب من خلال الموت لصنع أنابيب أو ملفات تعريف (للجرافات الصناعية).

3.4 المعالجة السطحية

لتعزيز الأداء وطول العمر:

- طلاء الكروم: يضيف طبقة كروم رقيقة (للمحامل) لتعزيز التآكل وارتداء المقاومة.

- طلاء نيتريد التيتانيوم: أدوات قطع المعاطف لتقليل الاحتكاك وتوسيع الحياة.

- تسديدة: ينفجر الصلب مع خرز صغير لإنشاء إجهاد الضغط - تخفيضات مقاومة التعب (للينابيع).

- تلميع: يخلق سطحًا أملسًا (للتروس) لتقليل الاحتكاك والارتداء.

4. ارتفاع كروم الكربون الصلب مقابل. مواد أخرى

كيف تقارن فولاذ كروم الكربون العالي بالسبائك الشائعة الأخرى? الجدول أدناه يسلط الضوء على الاختلافات الرئيسية:

| مادة | صلابة (HRC) | ارتداء المقاومة | مقاومة التآكل | يكلف (مقابل. فولاذ كروم الكربون مرتفع) | الأفضل ل |

| فولاذ كروم الكربون مرتفع | 55-65 | ممتاز | جيد | 100% | أدوات القطع, المحامل, يموت |

| الصلب الكربون المنخفض | 15-25 | فقير | فقير | 50% | أجزاء منخفضة الضغط (الأظافر, قوسين) |

| الصلب سبيكة منخفضة | 30-45 | جيد | عدل | 70% | بناء, الآلات العامة |

| الفولاذ المقاوم للصدأ | 25-40 | جيد | ممتاز | 200% | أدوات المطبخ, الأدوات الطبية |

| فولاذ عالي السرعة | 60-65 | ممتاز | عدل | 300% | أدوات القطع عالية السرعة |

| أداة الصلب | 58-65 | ممتاز | عدل | 250% | قوالب الدقة, يموت |

الوجبات الرئيسية

- مقابل. الصلب الكربون المنخفض: ارتفاع الصلب كروم الكربون 3x أصعب ولديه مقاومة أفضل بكثير - التكلفة لمكتب الأجزاء المتينة.

- مقابل. الفولاذ المقاوم للصدأ: إنه أصعب ولكنه أقل مقاومة للتآكل-لتجف للجفاف, تطبيقات الارتداد عالية (لا البيئات الرطبة).

- مقابل. فولاذ عالي السرعة: إنه أرخص ولكنه أقل مقاومة للحرارة-من أجل أدوات القطع ذات السرعة المنخفضة إلى المعتدل.

5. وجهة نظر Yigu Technology حول الصلب الكربوني العالي

في Yigu Technology, نعتبر فولاذ كروم الكربون العالي كحل فعال من حيث التكلفة للتطبيقات المكثفة. توازنها صلابة, ارتداء المقاومة, والقدرة على تحمل التكاليف تجعلها مثالية لعملائنا في السيارات والأدوات. نوصي بدرجات مصممة - على سبيل المثال., 1.0%C-1.5 ٪ CR لأدوات القطع-وإقرانها مع الطلاء نيتريد التيتانيوم لتمديد عمر الخدمة بواسطة 50%+. للعملاء الذين يحتاجون إلى مقاومة التآكل, نحن نقدم المتغيرات المطلية بالكروم, موازنة الأداء والميزانية.

الأسئلة الشائعة حول فولاذ كروم الكربون العالي

- ما هي درجة عالية من الصلب كروم الكربون هو الأفضل لأدوات القطع?

الدرجات مع 0.8-1.2% الكربون (ج) و 1.0-1.5% الكروم (كر) (على سبيل المثال, 100CR6) تعمل بشكل أفضل - إنها تقدم المزيج الصحيح من صلابة (60-65 HRC) وارتداء مقاومة لقطع المعادن.

- هل يمكن استخدام فولاذ كروم الكربون العالي في البيئات الرطبة?

لديها مقاومة جيدة للتآكل ولكن ليس بقدر الفولاذ المقاوم للصدأ. للتطبيقات الرطبة (على سبيل المثال, الأجزاء البحرية), استخدم متغيرًا مطليًا بالكروم لمنع الصدأ.

- كيف تؤثر المعالجة الحرارية على خصائص الصلب الكربوني العالي?

التبريد والتخفيف هو المفتاح - يزيد صلابة من 25 HRC (صلب) ل 55-65 HRC. تقارير في درجات الحرارة المنخفضة (150-200درجة مئوية) يزيد الصلابة, بينما درجة الحرارة أعلى (250-300درجة مئوية) تعزيز المتانة.