إذا كنت تبحث عن مادة توفر صلابة استثنائية, متانة, والأداء للأدوات أو المكونات الشاقة, الصلب الصلب هو منافس أعلى. تستخدم عبر التعدين, السيارات, الفضاء, وقطاعات التصنيع, إنه الخيار المتأخر للأجزاء التي تحتاج إلى مقاومة التآكل, تأثير, والإجهاد العالي. في هذا الدليل, سنقوم بتفكيك خصائصها الرئيسية, استخدامات العالم الحقيقي, طرق الإنتاج, وكيف تقارن بالمواد الأخرى - لذلك يمكنك اتخاذ قرارات مستنيرة لمشاريعك.

1. خصائص المواد الصلب

الصلب الصلب هو مصطلح مظلة لسبائك الصلب عالية الصلابة, هندسة لموازنة القوة, صلابة, وارتداء المقاومة. يتم تعريف خصائصها من خلال تركيبها الكيميائي ومعالجتها. أدناه انهيار مفصل.

التكوين الكيميائي

تأتي صلابة وأداء الصلب الصلب من مزيج دقيق من العناصر, مصمم لتطبيقات محددة. المكونات النموذجية (بالوزن) يشمل:

- الكربون (ج): 0.60 – 1.50% - وكيل التصلب الأساسي; ارتفاع محتوى الكربون يعزز الصلابة وارتداء المقاومة (حاسمة لقطع الأدوات).

- المنغنيز (MN): 0.50 – 1.50% - يحسن قدرة الصلابة ويقلل من هشاشة, تسهيل تشكيل الصلب أثناء التصنيع.

- السيليكون (و): 0.15 – 0.50% - يعزز القوة ومقاومة الحرارة, حماية الفولاذ من التشوه في درجات حرارة عالية.

- الكروم (كر): 0.50 – 12.00% - يعزز مقاومة التآكل وارتداء المقاومة; مستويات أعلى (على سبيل المثال, في متغيرات الفولاذ المقاوم للصدأ) منع الصدأ.

- الفاناديوم (الخامس): 0.10 – 1.00% - صقل بنية الحبوب, زيادة المتانة والصلابة الحمراء (القدرة على الحفاظ على صلابة في درجات حرارة عالية).

- الموليبدينوم (شهر): 0.20 – 1.00% - يعزز القوة والتعب, مثالي لأجزاء مثل مكونات السيارات التي تحمل الضغط المتكرر.

- التنغستن (ث): 0.50 – 18.00% - حرج للصلابة الحمراء; ارتفاع محتوى التنغستن (على سبيل المثال, في المتغيرات الفولاذية عالية السرعة) يناسب أدوات القطع التي تولد الحرارة.

- النيكل (في): 0.50 – 5.00% - يحسن صلابة ومقاومة التأثير, جعل الصلب مناسبًا لمعدات التعدين أو قطع غيار الفضاء.

الخصائص الفيزيائية

تحدد هذه السمات كيف يتصرف الصلب الصعب تحت الضغط البدني (على سبيل المثال, حرارة, ضغط) وتوجيه الأداة/تصميم المكون:

| ملكية | القيمة النموذجية | لماذا يهم |

| كثافة | ~ 7.80 – 7.85 ز/سم | بما يتوافق مع معظم الفولاذ, تبسيط حسابات الوزن لأجزاء مثل أجزاء الحفر أو التروس. |

| نقطة الانصهار | ~ 1400 – 1550درجة مئوية | عالية بما يكفي لتحمل الآلات, المعالجة الحرارية, وتطبيقات درجات الحرارة العالية (على سبيل المثال, مكونات المحرك). |

| الموصلية الحرارية | ~ 30 – 40 ث/(م · ك) | تبدد الحرارة بكفاءة, منع ارتفاع درجة الحرارة في أدوات القطع (على سبيل المثال, قواطع الطحن) أو أجزاء السيارات. |

| معامل التمدد الحراري | ~ 10 – 13 x 10⁻⁶/° C. | يضمن التوسع المنخفض الأجزاء تحتفظ شكلها عند تسخينها - حرجة للأدوات الدقيقة مثل اللكمات والموت. |

| الخصائص المغناطيسية | المغناطيسية (معظم المتغيرات) | سهل التعامل مع التركيبات المغناطيسية أثناء التصنيع, تبسيط عمليات مثل الطحن أو التجميع. |

الخصائص الميكانيكية

بعد المعالجة الحرارية المناسبة (على سبيل المثال, تصلب + تقع), الصلب الصلب يوفر قوة ومتانة استثنائية. تشمل المقاييس الرئيسية:

- صلابة: 55 – 70 HRC (مقياس روكويل ج) أو 500 – 800 HV (فيكرز) - يختلف حسب التقدير; صلابة أعلى (على سبيل المثال, 65 – 70 HRC) دعاوى أجزاء مقاومة للارتداء مثل معدات التعدين, بينما تقل صلابة (55 – 60 HRC) أرصدة المتانة لمكونات السيارات.

- قوة الشد: ~ 1800 – 3000 MPA - يقاوم الانهيار تحت التوتر, لذا فإن أجزاء مثل أدوات الختم لا تنطلق أثناء الاستخدام.

- قوة العائد: ~ 1500 – 2500 MPA - يمنع التشوه الدائم, ضمان الأدوات تحمل شكلها بعد التوتر المتكرر.

- استطالة: ~ 5 – 15% - انخفاض الاستطالة (5 – 8%) لمتغيرات الصعود العالي (على سبيل المثال, أدوات القطع); استطالة أعلى (10 – 15%) للحصول على درجات أكثر صرامة (على سبيل المثال, مكونات الفضاء).

- الحد من المنطقة: ~ 10 – 25% - يشير إلى ليونة; القيم الأعلى تعني أن الفولاذ يمكن أن يتشوه قليلاً قبل الانهيار (مفيد للأجزاء التي تحتاج إلى امتصاص التأثير).

- تأثير المتانة: ~ 10 – 50 J/cm² - يختلف حسب التقدير; صلابة أعلى (30 – 50 J/cm²) يناسب معدات التعدين أو قطع غيار السيارات, بينما أقل صلابة (10 – 20 J/cm²) مقبول لأدوات القطع الصلبة.

خصائص رئيسية أخرى

- ارتداء المقاومة: ممتاز - يقف على تآكل من الصخور (معدات التعدين) أو قطع العمل المعدنية (أدوات القطع), تمديد الحياة.

- مقاومة التآكل: عالية - يقاوم الأضرار من الاحتكاك (على سبيل المثال, الحفر بتات الحفر من خلال الخرسانة أو المعدن).

- مقاومة التعب: جيد إلى ممتاز - يتحمل التوتر المتكرر (على سبيل المثال, مكونات السيارات تحت الاهتزاز) دون فشل.

- مقاومة التآكل: معتدلة إلى ممتازة - يعتمد على محتوى الكروم; درجات منخفضة الكروم (0.50 – 2.00% كر) بحاجة إلى الزيوت لمنع الصدأ, في حين أن درجات الروموم العالية (10 – 12% كر) هي مقاومة للصدأ (مناسبة للبيئات الخارجية أو الرطبة).

- صلابة حمراء: جيد إلى ممتاز - يحتفظ بالصلابة في درجات حرارة تصل إلى 600 درجة مئوية (متغيرات تونغستن عالية), مثالي لأدوات القطع عالية السرعة.

2. تطبيقات الصلب الصعب

إن براعة Hard Steel تجعلها مناسبة للتطبيقات التي تتطلب صلابة, متانة, أو ارتداء المقاومة. فيما يلي استخداماتها الأكثر شيوعًا.

أدوات القطع

صلابة Hard Steel عالية ومقاومة التآكل تجعلها مثالية للأدوات التي تقطع أو تشكيل المواد:

- بتات الحفر: ثقوب الحفر في المعادن, خشب, أو ملموسة. تحتفظ بت الصلب الصلب بحواف حادة أطول من بتات الصلب الكربوني القياسي.

- قواطع الطحن: شكل أجزاء معدنية (على سبيل المثال, مكونات الفضاء) عن طريق إزالة المواد. تمنع صلابة الصلب الأحمر الباهتة أثناء الطحن عالي السرعة.

- أدوات القطع الأخرى: الأزاميل, شفرت شفرات, و reamers - يستفيد جميعهم من قدرة Hard Steel على البقاء حادة ومقاومة التآكل.

أدوات تشكيل

الأدوات التي تشكل المعدن (دون قطع) الاعتماد على قوة الصلب الصلب وصبغته:

- اللكمات ويموت: قم بإنشاء ثقوب أو أشكال في صفائح معدنية (على سبيل المثال, لوحات هيكل السيارات). يضمن التمدد الحراري المنخفض للصلب نتائج ثابتة.

- أدوات الختم: اضغط على أجزاء مسطحة (على سبيل المثال, مكونات الغسالات أو الإلكترونيات). تضمن مقاومة ملابس Hard Steel الآلاف من الطوابع الدقيقة.

- القوالب ويموت: العفن الأجزاء البلاستيكية أو المعدنية (على سبيل المثال, مكونات الألعاب أو البراغي). تمنع متانة الصلب تآكل العفن, ضمان اتساق جزء.

أجزاء مقاومة للارتداء

الأجزاء التي تحمل تآكل مستمر أو تأثير تستخدم الفولاذ الصلب:

- معدات التعدين: الفكين الكساري, أحزمة النقل, وقضبان الحفر - قاوم الأضرار من الصخور والأوساخ, تقليل تكاليف الصيانة.

- مكونات السيارات: دوارات الفرامل, التروس, وعمى المحور - تحمل الاحتكاك والإجهاد, تمديد عمر السيارة.

- مكونات الفضاء: أجزاء المحرك (على سبيل المثال, شفرات التوربينات) ومعدات الهبوط - تحتاج إلى مقاومة عالية القوة والتعب لضمان السلامة.

3. تقنيات التصنيع للصلب الصعب

يتطلب إنتاج أجزاء فولاذية صلبة عالية الجودة تحكمًا دقيقًا لكل خطوة, من ذوبان السبائك إلى الانتهاء من المنتج. أدناه نظرة عامة خطوة بخطوة.

الذوبان والصب

- عملية: عادة ما يذوب الفولاذ الصلب في فرن القوس الكهربائي (EAF) أو فرن الأكسجين الأساسي (bof). خردة الصلب والعناصر النقية (على سبيل المثال, الكروم, الفاناديوم) مختلطة لتحقيق التكوين الكيميائي المطلوب. ثم يتم إلقاء الفولاذ المنصهر في سبائك (كتل كبيرة) أو بليتس (أشرطة أصغر) لمزيد من المعالجة.

- الهدف الرئيسي: ضمان خلط موحد للعناصر لتجنب البقع الضعيفة (على سبيل المثال, مجموعات الكبريت التي تسبب التكسير).

العمل الساخن (تزوير + المتداول)

- تزوير: يتم تسخين البشرة 1100 – 1300درجة مئوية (حار) وطرح أو الضغط على أشكال خشنة (على سبيل المثال, يموت الفراغات أو الفراغات التروس). هذا يتوافق مع هيكل الحبوب الصلب, تعزيز القوة والصلابة.

- المتداول: للأجزاء المسطحة (على سبيل المثال, أدوات الختم) أو أجزاء طويلة (على سبيل المثال, بتات الحفر), يتم تمرير الفولاذ من خلال بكرات ساخنة لتقليل سمك أو خلق شكل موحد. التدحرج الساخن يخفف الفولاذ للمعالجة اللاحقة.

العمل البارد (رسم + البثق)

- رسم: للصغار, أجزاء دقيقة (على سبيل المثال, بتات رقيقة الحفر), يتم سحب الصلب من خلال الموت في درجة حرارة الغرفة. هذا يقلل من القطر ويحسن الانتهاء من السطح (ra ≤ 0.4 μM).

- البثق: للأشكال المعقدة (على سبيل المثال, تروس السيارات), يتم دفع الصلب من خلال الموت في درجة حرارة الغرفة. البثق البارد يخلق التحمل الضيق (± 0.02 مم) ويعزز الصلابة.

المعالجة الحرارية

تعد المعالجة الحرارية أمرًا بالغ الأهمية لإلغاء تأمين إمكانات Hard Steel الكاملة. وتشمل العمليات الشائعة:

- الصلب: تسخين ل 800 – 900درجة مئوية, عقدت ل 2 – 4 ساعات, ثم تبريد ببطء. يخفف الصلب للآلات (صلابة تسقط ل 20 – 30 HRC) ويقلل من الإجهاد الداخلي.

- تصلب: تسخين ل 850 – 1050درجة مئوية (اعتمادا على الصف), عقدت حتى الزي الرسمي, ثم تم إخمادها بالزيت أو الماء. هذا يصلب الفولاذ 60 – 70 HRC ولكنه يجعلها هشة.

- تقع: إعادة تسخين إلى 150 – 600درجة مئوية, عقدت ل 1 – 3 ساعات, ثم تبريد. يقلل من الهشاشة مع الحفاظ على الصلابة (55 – 65 HRC) - حاسم لمنع كسر الجزء.

الآلات

- علاج ما قبل الحرارة: الصلب الصلب الصلب (20 – 30 HRC) ناعم بدرجة كافية للآلة ذات الصلب العالي السرعة القياسي (HSS) أو أدوات كربيد. وتشمل العمليات الشائعة:

- تحول: أشكال الأجزاء الأسطوانية (على سبيل المثال, مهاوي بتات) على مخرطة.

- الطحن: يخلق تجاويف معقدة (على سبيل المثال, العفن الداخلي) مع آلة الطحن.

- طحن: صقل الانتهاء من السطح والأبعاد (على سبيل المثال, شحذ حواف أدوات القطع) باستخدام عجلات جلخ.

- علاج ما بعد الحرارة: الصلب الصلب (60 – 70 HRC) يتطلب أدوات كربيد أو الماس للآلات. الطحن هو الطريقة الأكثر شيوعا, تستخدم لتصحيح الأخطاء الصغيرة أو تحقيق التحمل الضيق.

المعالجة السطحية

علاجات اختيارية لتعزيز الأداء:

- طلاء: PVD (ترسب البخار المادي) أو CVD (ترسب البخار الكيميائي) الطلاء (على سبيل المثال, القصدير, tialn) أضف بقوة, طبقة منخفضة الإحصاء. هذا يمتد حياة الأداة بواسطة 50 – 100% (على سبيل المثال, تدوم قواطع طحن مع الطلاء tialn مرتين).

- نيترنج: ساخنة في غاز الأمونيا إلى 500 – 550درجة مئوية, إنشاء طبقة سطحية صلبة (~ 20 – 50 ميكرون سميكة). يعزز ارتداء المقاومة لللكمات, يموت, والتروس السيارات.

- المكربن: ساخنة في جو غني بالكربون إلى 850 – 950درجة مئوية, زيادة محتوى الكربون السطحي. يصلب السطح (65 – 70 HRC) مع الحفاظ على جوهر صعبة (50 – 55 HRC) - مثالي لأجزاء مثل التروس التي تحتاج إلى سطح صلب ونواة قوية.

مراقبة الجودة والتفتيش

لضمان تلبية أجزاء الفولاذ الصلبة المعايير, الشركات المصنعة أداء:

- اختبار الصلابة: استخدم اختبار Rockwell أو Vickers لتأكيد الصلابة (على سبيل المثال, 60 – 65 HRC لأدوات القطع).

- الاختبار الميكانيكي: اختبارات الشد (قياس القوة) واختبارات التأثير (قياس المتانة) للتحقق من الأداء.

- التفتيش الأبعاد: استخدام الفرجار, الماسحات الضوئية بالليزر, أو تنسيق آلات القياس (CMMS) للتحقق من حجم الجزء مقابل مواصفات التصميم (التحمل ± 0.005 مم للأدوات الدقيقة).

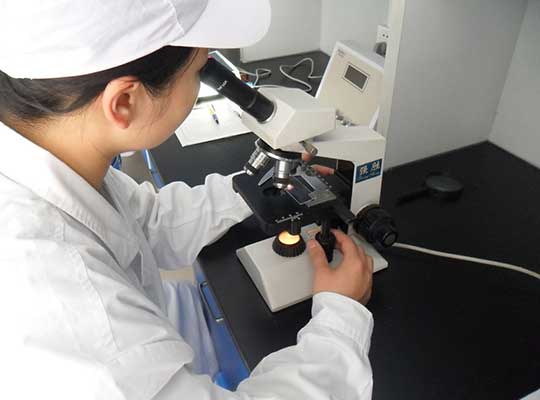

- تحليل البنية المجهرية: فحص الفولاذ تحت المجهر للتحقق من العيوب (على سبيل المثال, تشققات, بنية الحبوب غير المستوية) أن يضعف الأجزاء.

4. دراسات الحالة: الصلب الصلب في العمل

توضح أمثلة العالم الحقيقي كيف تحل الصلب الصلب تحديات الصناعة. فيما يلي ثلاث حالات عملية.

دراسة حالة 1: قطع الحفر الصلب الصلب للبناء

ناضلت شركة بناء مع بدائل بتات متكررة - قطع الفولاذ الكربونية القياسية المملوءة بعد الحفر بعد الحفر 20 ثقوب ملموسة, التسبب في تعطل وتكاليف إضافية.

حل: تحولوا إلى بتات الحفر الصلب (62 HRC) مع طلاء tialn.

نتائج:

- زادت حياة بت الحفر إلى 120 ثقوب (أ 500% تحسين).

- انخفاض التوقف عن طريق 80% (تغييرات بت أقل).

- انخفاض التكلفة: على الرغم من الوجود 30% أكثر تكلفة مقدما, وفرت بت الصلب الصلب 2000 دولار شهريًا في تكاليف الاستبدال.

لماذا نجحت: الصلب الصلب ارتداء المقاومة وقفت على تآكل الخرسانة, في حين أن طلاء Tialn قلل من الاحتكاك وتراكم الحرارة.

دراسة حالة 2: فكي الكسارات الصلب من الصلب

كانت عملية التعدين فكي الكسور (مصنوعة من الصلب القياسي) التي ارتدت بعد 3 شهور, تتطلب بدائل مكلفة ووقت تعطل.

حل: قاموا بتركيب فكي الكسارة الصلب الصلب (65 HRC) مع سطح النيتريد.

نتائج:

- امتدت حياة الفك إلى 12 شهور (أ 300% تحسين).

- انخفاض تكاليف الصيانة بمقدار 50،000 دولار في السنة.

- لا توقف غير مخطط له - حافظوا على الأداء باستمرار.

لماذا نجحت: الصلب الصلب مقاومة التآكل قاوم الأضرار الناجمة عن الصخور, بينما أضاف النيتريد طبقة سطحية صلبة لإبطاء التآكل.

دراسة حالة 3: تحليل الفشل من التروس السيارات الصلب

كان لدى الشركة المصنعة للسيارات التروس الصلب التي فشلت بعد ذلك 50,000 الأميال - أظهرت الأجزاء علامات على تكسير التعب, مما يؤدي إلى قضايا النقل.

تحقيق: وكشف الاختبار أن التروس خففت في درجة حرارة عالية جدًا (550درجة مئوية), تقليل الصلابة إلى 50 HRC (أقل من المطلوب 58 – 62 HRC). جعلت الصلابة السفلية التروس عرضة للارتداء والتعب.

يصلح: قامت الشركة المصنعة بتعديل الضعف إلى 250 درجة مئوية, تحقيق 60 HRC. كما أضافوا خطوة المكربن لتصلب سطح الترس.

نتائج:

- زادت حياة العتاد إلى 150,000 أميال (أ 200% تحسين).

- لا مزيد من تكسير التعب - تم تنفيذ عمليات التحول بشكل موثوق.

5. الصلب الصلب مقابل. مواد أخرى

كيف تقارن الصلب الصلب بالمواد الشائعة الأخرى المستخدمة في الأدوات والتصنيع? أدناه هو انهيار جنبًا إلى جنب لمساعدتك في الاختيار.

الصلب الصلب مقابل. فولاذ عالي السرعة (HSS)

| عامل | الصلب الصلب (درجة عالية من الصعود) | HSS (على سبيل المثال, M2) |

| صلابة | 60 – 70 HRC | 60 – 65 HRC |

| صلابة حمراء | جيد (ما يصل إلى 550 درجة مئوية) | ممتاز (ما يصل إلى 600 درجة مئوية) |

| ارتداء المقاومة | ممتاز | جيد |

| صلابة | معتدل (10 – 30 J/cm²) | جيد (20 – 40 J/cm²) |

| يكلف | معتدل (\(15 – \)30/كجم) | أعلى (\(20 – \)40/كجم) |

| الأفضل ل | أجزاء مقاومة للارتداء (معدات التعدين), أدوات عالية الصعود | أدوات القطع عالية السرعة (قواطع الطحن), أدوات العمل الساخنة |

متى تختار الصلب الصعب: بالنسبة للتطبيقات التي يهمها المقاومة والصلابة العالية أكثر من صلابة حمراء شديدة (على سبيل المثال, تعدين الفكين, بتات الحفر).

الصلب الصلب مقابل. كربيد

| عامل | الصلب الصلب (درجة عالية من الصعود) | كربيد (على سبيل المثال, WC-CO) |

| صلابة | 60 – 70 HRC | 85 – 90 HRA (أصعب بكثير) |

| ارتداء المقاومة | ممتاز | أرقى |

| صلابة | معتدل (يقاوم التقطيع) | فقير (هش) |

| يكلف | معتدل (\(15 – \)30/كجم) | عالية جدا (\(80 – \)150/كجم) |

| الأفضل ل | الأجزاء المقاومة للتأثير (تروس السيارات), الأدوات العامة | قطع عالية السرعة من المعادن الصلبة (الفولاذ المقاوم للصدأ), أدوات الدقة |