إذا كان مشروعك يتضمن أجزاء تحت الأحمال المتكررة - مثل معدات هبوط الطائرات, عوارض الجسر, أو التروس الصناعية -إثبات الإرهاق الفولاذ الهيكلي هو تغيير اللعبة. هذا الصلب المتخصص يقاوم التآكل من الإجهاد المستمر, لكن كيف يعمل, ومتى يجب استخدامه? هذا الدليل يكسر سماته الرئيسية, تطبيقات العالم الحقيقي, والمقارنات بالمواد الأخرى, لذلك يمكنك تجنب إخفاقات التعب المكلفة.

1. خصائص المواد من الصلب الهيكلي لإثبات التعب

تكمن قوة التعب في Steel في خصائصها المهندسة بعناية, التي تعطي الأولوية للمقاومة على المدى الطويل للإجهاد المتكرر. دعونا نستكشف ما الذي يجعله فريدًا.

1.1 التكوين الكيميائي

ال التكوين الكيميائي من الصلب إثبات الإرهاق مصمم لزيادة مقاومة التعب, مع عناصر السبائك التي تقوي هيكلها (حسب معايير الصناعة):

| عنصر | نطاق المحتوى (%) | وظيفة المفتاح |

| الكربون (ج) | 0.35 - 0.45 | يوفر القوة الأساسية بدون هشاشة |

| المنغنيز (MN) | 0.70 - 1.00 | يعزز ليونة ويقلل من تشققات التعب |

| السيليكون (و) | 0.15 - 0.40 | يحسن مقاومة الحرارة أثناء التصنيع |

| الكبريت (ق) | ≤ 0.030 | تم تقليله لمنع نقاط الضعف |

| الفسفور (ص) | ≤ 0.030 | تسيطر عليها لتجنب التكسير |

| الكروم (كر) | 0.80 - 1.20 | يعزز ارتداء المقاومة والحياة التعب |

| النيكل (في) | 1.20 - 1.60 | يعزز المتانة, خاصة في درجات الحرارة المنخفضة |

| الموليبدينوم (شهر) | 0.15 - 0.25 | يحسن قدرة الصلابة وقوة التعب |

| الفاناديوم (الخامس) | 0.05 - 0.15 | صقل بنية الحبوب لمقاومة تشققات الإجهاد |

| عناصر السبائك الأخرى | كميات التتبع (على سبيل المثال, التيتانيوم) | مزيد من تحسين مقاومة التعب |

1.2 الخصائص الفيزيائية

هؤلاء الخصائص الفيزيائية اجعل الإثبات الصلب مستقرًا تحت الضغط المتكرر:

- كثافة: 7.85 ز/سم (بما يتوافق مع معظم الفولاذ الهيكلي)

- نقطة الانصهار: 1420 - 1460 درجة مئوية

- الموصلية الحرارية: 44 ث/(م · ك) في 20 درجة مئوية (يمنع ارتفاع درجة الحرارة في أجزاء عالية الاستخدام)

- سعة حرارة محددة: 460 j/(كجم · ك)

- معامل التمدد الحراري: 13.0 × 10⁻⁶/درجة مئوية (20 - 100 درجة مئوية, يتجنب التزييف من التغيرات في درجة الحرارة)

1.3 الخصائص الميكانيكية

مقاومة التعب هي النجم هنا, لكن السمات الأخرى تدعم أدائها:

- قوة الشد: 800 - 1000 MPA (بعد التبريد والتهدئة)

- قوة العائد: ≥ 600 MPA

- استطالة: ≥ 14% (مرونة كافية لتجنب التكسير تحت الضغط)

- صلابة: 230 - 290 HB (مقياس برينيل, قابل للتعديل لتلبية الاحتياجات المحددة)

- مقاومة التأثير: ≥ 50 J في -40 درجة مئوية (يعالج إجهاد الطقس البارد)

- مقاومة التعب: ~ 400 - 450 MPA (حرج - فشل المقاومة من الأحمال المتكررة)

- حد التحمل: ~ 350 ميجا باسكال (الحد الأقصى للضغط الذي يمكنه التعامل معه إلى أجل غير مسمى دون التعب)

- التأثيرات الصلبة والاعتداء: التبريد (830 - 860 درجة مئوية, تبريد الزيت) + تقع (500 - 600 درجة مئوية) يخلق هيكلًا يحارب تشققات الإجهاد, تمديد الحياة من 2 إلى 3x.

1.4 خصائص أخرى

- مقاومة التآكل: معتدل (احتياجات الطلاء مثل الجلفنة أو الايبوكسي للاستخدام في الهواء الطلق)

- قابلية اللحام: عدل (يتطلب التسخين ل 200 -250 درجة مئوية لتجنب شقوق التعب بعد الليباد)

- القابلية للآلات: جيد (الصلب يقلل من الصلابة, ارتداء أداة خفض)

- الخصائص المغناطيسية: المغناطيسية (يعمل مع أدوات التفتيش المغناطيسي)

- ليونة: معتدل (يمكن تشكيلها في أجزاء مثل أسنان التروس)

- صلابة: عالي (يقاوم الصدمات المفاجئة إلى جانب الإجهاد المتكرر)

2. تطبيقات الصلب الهيكلي لإثبات الإرهاق

يضيء الصلب إثبات التعب في المشاريع التي تواجه فيها الأجزاء ثابتة, الأحمال المتكررة. فيما يلي أهم استخداماتها, مع أمثلة حقيقية:

- البناء العام:

- الأطر الهيكلية: عوارض البناء الشاهقة (الاهتزازات الرياح الوجه). يستخدمه ناطحة سحاب في شيكاغو لحزم الطابق العلوي, الحد من الصيانة بواسطة 40%.

- الحزم والأعمدة: يدعم جسر الطرق السريعة (التعامل مع أحمال المرور اليومية).

- الهندسة الميكانيكية:

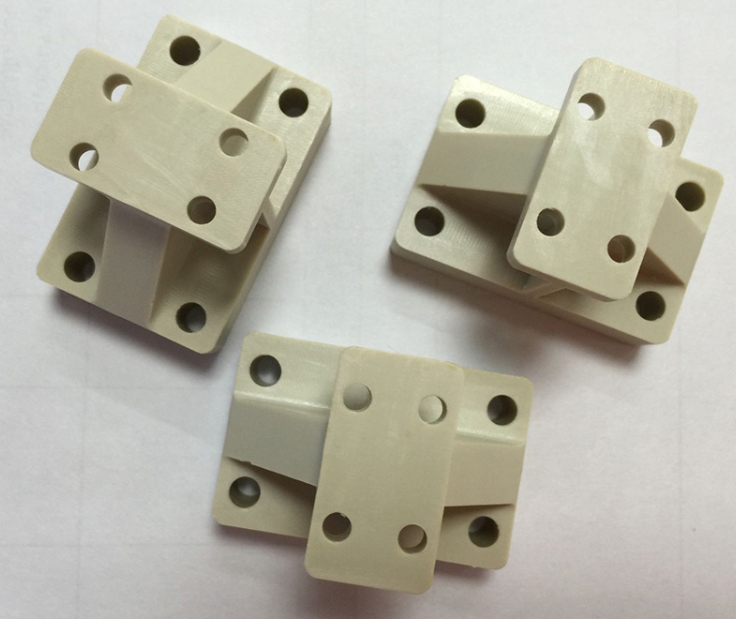

- أجزاء الآلة: علب التروس الصناعية (دوران ثابت). تدوم تروس الإرهاق في المصنع الألماني 5 سنوات مقابل. 2 سنوات للصلب القياسي.

- مهاوي ومحاور: مهاوي النقل (عزم الدوران المتكرر).

- صناعة السيارات:

- مكونات الهيكل: أذرع تعليق الشاحنة (ترتد من الطرق). الولايات المتحدة. مطالبات ضمان أذرع صانع الشاحنات 60%.

- أجزاء التعليق: روابط امتصاص صدمات السيارة (إجهاد الطريق اليومي).

- بناء السفن:

- الهياكل بدن: شحن مهاوي المروحة (ضغط الماء المتكرر). تدوم مهاوي حوض بناء السفن الياباني 10 سنوات مقابل. 5 سنوات للصلب القياسي.

- صناعة السكك الحديدية:

- مسارات السكك الحديدية: مفاصل السكك الحديدية (تدريب الاهتزازات). استخدمتها السكك الحديدية الهندية لتقليل بدائل المسار 35%.

- مكونات قاطرة: محرك العمود المرفقي (دوران ثابت).

- مشاريع البنية التحتية:

- الجسور: كابلات الجسر المعلق (إجهاد الرياح وحركة المرور). قام جسر Golden Gate Bridge بإعادة تحديث بعض الكابلات مع فولاذ إثبات التعب لحياة أطول.

- هياكل الطرق السريعة: تدعم الجسر الحزم (أحمال الشاحنة اليومية).

- الفضاء:

- مكونات الطائرات: اللوحات الجناح (حركة متكررة أثناء الإقلاع/الهبوط). تحتاج اللوحات الإرهاق لشركة الطيران الأوروبية إلى عمليات التفتيش في كثير من الأحيان.

- معدات الهبوط: يتعامل مع التأثير المتكرر من الهبوط. يستخدم Boeing الصلب إثبات التعب في بعض أجزاء معدات الهبوط.

- الآلات الصناعية:

- التروس: معدات التعدين التروس (أحمال ثقيلة ثابتة). تروس منجم أسترالي آخر مرة 3 سنوات مقابل. 1 سنة للصلب القياسي.

- المحامل: محامل آلة المصنع (الدوران المتكرر).

3. تقنيات التصنيع لإثبات التعب الفولاذ الهيكلي

يتطلب صنع الصلب إثبات التعب الدقة للحفاظ على خصائصه المقاومة للإجهاد:

3.1 عمليات المتداول

- المتداول الساخن: تسخين ل 1150 - 1250 درجة مئوية, ضغط في الحانات/اللوحات. يخلق بنية قاعدة قوية لمقاومة التعب.

- المتداول البارد: نادر (تستخدم فقط للأوراق الرقيقة مثل أجزاء الفضاء الجوي) للتسامح الضيق.

3.2 المعالجة الحرارية

- الصلب: 820 - 850 درجة مئوية, التبريد البطيء. يخفف الصلب للآلات دون الإضرار بمقاومة التعب.

- التطبيع: 850 - 900 درجة مئوية, تبريد الهواء. يحسن توحيد أجزاء كبيرة مثل عوارض الجسر.

- تبريد وتهدئة: الخطوة الأكثر أهمية-بنية مقاومة للتعب.

3.3 طرق التصنيع

- قطع: قطع البلازما (سريع للألواح السميكة) أو قطع الليزر (دقة أجزاء الفضاء الجوي). يتجنب أضرار الحرارة لخصائص التعب.

- تقنيات اللحام: لحام القوس (في الموقع) أو لحام الليزر (الفضاء). العلاج الحراري بعد الليباد يقلل من تشققات الإجهاد.

- الانحناء والتكوين: القيام به عند الصلب. يتجنب الإفراط في التماس, التي يمكن أن تضعف مقاومة التعب.

3.4 ضبط الجودة

- طرق التفتيش:

- اختبار الموجات فوق الصوتية: يتحقق من العيوب الداخلية التي تسبب فشل التعب المبكر.

- فحص الجسيمات المغناطيسية: يجد تشققات السطح (حاسمة للأجزاء العالية).

- معايير الشهادات: يجب أن يجتمع ISO 683-3 (سبيكة فولاذ لمقاومة التعب) و ASTM A588 (الاستخدام الهيكلي) لضمان الموثوقية.

4. دراسات الحالة: الصلب إثبات الإرهاق في العمل

4.1 الفضاء: معدات هبوط الطائرات

الولايات المتحدة. تحولت شركة الطيران إلى الصلب إثبات التعب من أجل معدات هبوط الطائرات الصغيرة. سابقًا, فشل معدات الصلب القياسية بعد 10,000 الهبوط; يستمر الآن معدات إثبات التعب 25,000 الهبوط. ال حد التحمل (350 MPA) تم التعامل مع التأثير المتكرر, خفض تكاليف الاستبدال بواسطة $200,000 سنويا.

4.2 بنية تحتية: الطريق السريع جسر التحديثية

المملكة المتحدة. أعيد تحديثه جسر الطرق السريعة البالغة من العمر 50 عامًا مع عوارض فولاذية إثبات التعب. الحزم الأصلية تحتاج إلى استبدال كل 15 سنوات بسبب التعب المروري; من المتوقع أن تستمر الحزم الجديدة 30+ سنين. ال مقاومة التعب (420 MPA) صمدت أحمال الشاحنات اليومية, توفير $1.2 مليون في الصيانة طويلة الأجل.

5. التحليل المقارن: الصلب إثبات التعب مقابل. مواد أخرى

كيف تتراكم للبدائل المشتركة? دعنا نقارن:

5.1 مقابل. أنواع أخرى من الصلب

| ميزة | التعب من الصلب الصلب | الصلب الكربوني (A36) | الصلب القياسي من سبائك (A45) |

| مقاومة التعب | 400 - 450 MPA | 200 - 250 MPA | 300 - 350 MPA |

| حد التحمل | ~ 350 ميجا باسكال | ~ 150 ميجا باسكال | ~ 250 ميجا باسكال |

| يكلف (لكل نغمة) | \(1,400 - \)1,800 | \(600 - \)800 | \(1,200 - \)1,500 |

5.2 مقابل. المواد غير المعدنية

- أسمنت: الصلب إثبات الإرهاق أقوى 10x في التوتر ويقاوم الضغط المتكرر (تشققات ملموسة تحت الاهتزاز طويل الأجل).

- المواد المركبة: المركبات لديها مقاومة جيدة للإرهاق ولكن تكلفة 3x أكثر (الصلب إثبات التعب أفضل لمشاريع الميزانية).

5.3 مقابل. مواد معدنية أخرى

- سبائك الألومنيوم: الألومنيوم أخف وزنا ولكن لديه مقاومة التعب أقل (250 - 300 MPA مقابل. 400 - 450 MPA).

- الفولاذ المقاوم للصدأ: الفولاذ المقاوم للصدأ يقاوم التآكل ولكن لديه مقاومة التعب أقل (300 - 350 MPA) وتكلف 2x أكثر.

5.4 يكلف & التأثير البيئي

- تحليل التكلفة: تكاليف الصلب إثبات الإرهاق أكثر مقدمة ولكن يقلل من التكاليف طويلة الأجل (أقل بدائل). مصنع يستخدمه للتروس المحفوظة $50,000 زيادة 5 سنين.

- التأثير البيئي: 100% قابل لإعادة التدوير (ينقذ 75% الطاقة مقابل. فولاذ جديد). يستخدم الإنتاج طاقة أكثر من الصلب الكربوني ولكن أقل من المركبات.

6. وجهة نظر Yigu Technology على الصلب الهيكلي لإثبات التعب

في Yigu Technology, نوصي بالتعب من الصلب للمشاريع التي يخاطر فيها الإجهاد المتكرر بالفشل. إنه مقاومة التعب عالية و حد التحمل اجعله مثاليًا للفضاء, الجسور, والآلات الصناعية. نحن نربطه مع الطلاء المضاد للتآكل لتمديد الحياة في الهواء الطلق 5+ سنوات وتوفير إرشادات اللحام لتجنب تشققات التوتر. بينما يكلف أكثر مقدما, إنه يلغي وقت توقف مكلف من فشل التعب-مما يجعله استثمارًا ذكيًا طويل الأجل للتطبيقات الحرجة.

الأسئلة الشائعة حول الصلب الهيكلي لإرهاق التعب

- متى يجب أن أستخدم فولاذ إثبات التعب بدلاً من الفولاذ القياسي?

استخدمه إذا كان الجزء الخاص بك يواجه أحمالًا متكررة (على سبيل المثال, الاهتزازات, عزم الدوران, أو التأثير) متأخر , بعد فوات الوقت. فشل الصلب القياسي في وقت مبكر في ظل هذه الظروف, في حين أن الصلب إثبات التعب يدوم 2-3x أطول.

- يمكن لحام الصلب إثبات الإرهاق دون المخاطرة بالتعب?

نعم, ولكن التسخين ل 200 -250 درجة مئوية والمعالجة الحرارية بعد الولادة إلزامية. هذه الخطوات تقلل من شقوق التوتر التي تسبب فشل التعب المبكر.

- هل يستحق الصلب إثبات الإرهاق التكلفة الأعلى?

نعم للأجزاء الحرجة. على سبيل المثال, أ \(1,500 يحفظ معدات إثبات التعب \)5,000 في تكاليف الاستبدال والتعطل أكثر 5 سنوات مقابل. أ $800 العتاد القياسي.